Области предпочтительного применения системы отверстия

Наибольшее распространение в технике получила система отверстия, как более технологичная, позволяющая свести к минимуму ассортимент технологической оснастки, необходимой для изготовления отверстия (наиболее дорогостоящей, размерной). Обработка отверстий значительно сложнее, чем обработка валов. Для обработки отверстий используют сложный, дорогостоящий, так называемый мерный (дающий определенного размера поверхности) инструмент - сверла, зенкеры, развертки, протяжки. Валы же независимо от размера обрабатываются одним и тем же инструментом - резцом, шлифовальным кругом.

Однако в некоторых случаях, используют систему вала. К ним относятся:

1 Соединения наружных колец подшипников качения с корпусом, т.к. подшипники изготавливают специализированные заводы, присоединительные размеры постоянны. Требуемый характер посадки достигается за счет изменения диаметра отверстия в корпусе.

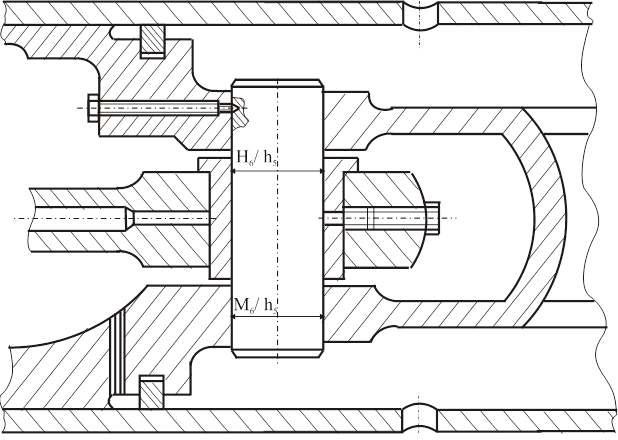

2 В шарнирных соединениях, где деталь со свободной посадкой размещается на валу, который с натягом крепится в корпусной детали (рис. 25).

3 Для длинных трансмиссионных валов, когда на одном валу устанавливается ряд деталей с различными посадками.

4 При использовании волоченого металла (прутков, калиброванных валов). Валики, полученные волочением не имеет смысла дополнительно обрабатывать резанием для создания необходимой посадки, т.к. они имеют высокую точность размеров и форм.

Максимальный диаметр калиброванных валов равен 50 мм. Валы из серебрянки имеют диаметр до 25 мм. Серебрянка после волочения имеет дополнительную обработку - шлифовку, полировку. Изготавливается из специальных сталей.

Рисунок 25 – Пример применения системы вала (сопряжение поршень –

палец – втулка верхней головки шатуна компрессора)

2014-02-09

2014-02-09 801

801