Передача сжатого воздуха по предприятию

Вспомогательное оборудование предназначено для обеспечения экономичной, длительной и надежной работы компрессорной станции, уменьшение износа компрессоров, а также для подачи потребителям сжатого воздуха требуемого давления, необходимой температуры, чистоты и минимальной влажности.

К вспомогательному оборудованию компрессорной станции относятся:

- устройства для очистки всасываемого воздуха от механических примесей и влаги - фильтркамеры и фильтры;

- устройства для охлаждения нагнетательного воздуха – промежуточные и конечные воздухоохладители (холодильники);

- устройства для очистки и осушки нагнетательного воздуха от масла и воды - масловодоотделитнли;

- сосуды для аккумулирования воздуха и выравнивания давления в пневмосети - воздухосборники (ресиверы), воздухохранительные емкости (баллоны), буферные емкости;

- устройства для осушки нагнетательного воздуха - осушительныеустановки;

- устройства для наполнения в баллоны (наполнительные рампы).

Вспомогательное оборудование для простейшей установки низкого давления с двухступенчатым поршневым компрессором выбирается и размещается в соответствии с принципной схемой производства сжатого воздуха.

Атмосферный воздух всасывается первой ступенью компрессора через воздухоприемник и приемный тракт и очищается в фильтре. Сжатый в первой ступени компрессора воздух по нагнетательному трубопроводу подается последовательно в промежуточный охладитель, вторую ступень компрессора, концевой охладитель. В масловодоотделитель очищается от масла и воды и по нагнетательному трубопроводу поступает в воздухозборник, из которого по нагнетательному трубопроводу подается потребителям.

Встречаются компрессорные установки, у которых отсутствуют один или несколько элементов описанных выше схемы; например приемный тракт, всасывающий трубопровод, конечный охладитель, нагнетательные трубопроводы.

Проблема энергосбережения в последние годы является одной из важнейших задач, стоящих перед современным предприятием.

В условиях рыночной экономики каждый лишний кВатт*час электроэнергии ложится на себестоимость продукции и в конечном счете приводит к снижению ее конкурентоспособности. При этом в балансе электропотребления предприятия доля компрессорных станций достигает 25-30 %, в связи с чем энергосберегающие мероприятия в этой области приобретают достаточно большое значение.

Опыт показывает, что эффективность систем производства и распределения сжатого воздуха на большинстве предприятий весьма низкая. Это связано с изношенностью сетей распределения воздуха, несоответствием существующих сетей, возлагаемым на них задачам, эксплуатацией компрессоров в неоптимальных режимах.

Значение правильного выбора схемы снабжения сжатым воздухом часто недооценивается, и совершенно напрасно, поскольку часто именно здесь кроется причина повышенных затрат электроэнергии и частых поломок компрессорного оборудования. Ошибки здесь могут вылиться в необходимость дополнительных капвложений в будущем.

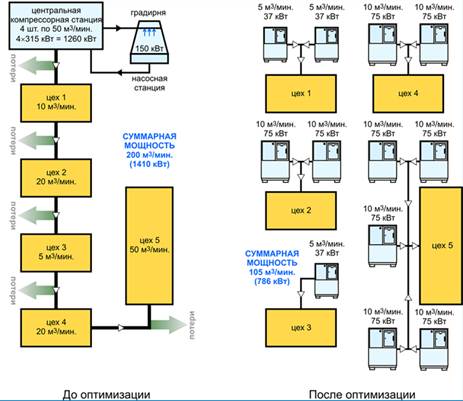

Существует два основных типа схем воздухоснабжения - это централизованная и децентрализованная схемы. Схематично они изображены на приведенных ниже рис. 8.4

Рисунок 8.4 - Схема воздухоснабжения: (до оптимизации) - это централизованная и (после оптимизации) - децентрализованная схемы

Рассмотрим более подробно преимущества и недостатки данных схем.

Централизованная схема: питание цехов сжатым воздухом осуществляет из общего компрессорного цеха. Как правило, при такой системе эксплуатируются несколько компрессорных установок производительностью от 10 до 250 м3/мин, а иногда и выше - в основном поршневые или центробежные, иногда мощные винтовые.

Достоинства данной схемы проявляются в полной мере на крупном предприятии при наличии герметичной пневмосети, когда все потребители сосредоточены на относительно небольшой площади (отсутствуют удаленные точки потребления), рабочие давления большинства потребителей примерно одинаковы (рабочее давление сети), а у остальных потребителей ниже данного значения.

Возможные выходы из строя отдельных компрессоров и проведение на них регламентных работ и плановых ремонтов не влияют на надежность воздухоснабжения предприятия в целом при наличии нескольких резервных компрессоров (как правило, однотипных).

Плановые ремонты могут производится в удобное время независимо от величины загрузки компрессорной станции (при наличии резерва).

Поскольку все компрессорное оборудование находится в одном месте, количество обслуживающего персонала невелико.

Недостатки такой системы являются большая протяженность трубопроводов приводит к потерям давления.

Состояние существующих на предприятиях централизованных пневмомагистралей, как правило, достаточно старых, часто оставляет желать лучшего, велики утечки, газодинамическое сопротивление повышено за счет наличия трудноопределимых местных сопротивлений. Сочетание первого и второго факторов дает суммарные потери, которые в отдельных случаях составляют до 50 %.

Высокая инерционность системы - поскольку запуск и останов крупных компрессоров требует времени, система не может быстро реагировать на изменения потребного количества сжатого воздуха.

В зимнее время возможно обмерзание внутренних поверхностей участков магистралей, проходящих на открытом воздухе.

При работе в выходные дни или ночные смены, как правило, работают лишь отдельные цеха предприятия, для питания которых используются компрессоры высокой производительности. Их эксплуатация экономически нецелесообразна, т. к. потребность в сжатом воздухе зачастую реально значительно ниже производительности компрессоров.

Из-за плановых ремонтов компрессоров возникает необходимость наличия резерва.

Высокая инерционность системы - поскольку запуск и останов крупных компрессоров требует времени, система не может быстро реагировать на изменения потребного количества сжатого воздуха.

Некоторые потребители могут требовать более высокого давления воздуха, что приводит к необходимости поддержания более высокого давления в сети, что приводит к дополнительным потерям мощности.

В результате неравномерной загрузки предприятия появляются проблемы в эксплуатации центробежных компрессоров, которые рассчитаны практически на круглосуточный режим работы с максимальным количеством пусков в год не более 50. Руководство предприятия становится перед дилеммой - либо увеличение затрат на электроэнергию, либо увеличение количества ремонтов оборудования.

Система достаточно дорога в изготовлении.

Требуется наличие квалифицированного обслуживающего персонала.

Децентрализованная система - питание потребителей сжатым воздухом осуществляется отдельными небольшими компрессорами, устанавливаемыми непосредственно возле потребителя. Необходимо отметить, что в децентрализованных схемах при локальной потребности в воздухе более 1 м3/мин целесообразно использование надежных винтовых компрессоров, преимущества которых широко известны. Это позволяет решить ряд проблем, присущих поршневым компрессорам, таких как необходимость фундамента под компрессор, повышенные шум и вибрация, необходимость периодических ремонтов (замена колец, клапанов).

Кроме того, недорогие поршневые компрессоры малой производительности, как правило, плохо приспособлены для использования в промышленных целях с ПВ, близким к 100 % и имеют невысокий ресурс.

Достоинства схемы - уменьшается протяженность трубопроводов, что снижает газодинамические потери.

Стоимость системы значительно ниже, чем в случае централизованной.

Задача воздухоснабжения удаленных производственных участков решается значительно проще, чем при централизованной схеме - не требуется тянуть участки магистрали на значительные расстояния.

Для каждого потребителя может быть установлен компрессор с необходимым давлением (крайне важно для сетей с различными рабочими давлениями потребителей).

Для каждого потребителя может быть подобран компрессор с необходимой производительностью, что снижает энергозатраты.

Обмерзание исключается, поскольку трубопроводы не выходят за пределы цеха, где установлен компрессор.

Снижаются затраты на содержание сжатого воздуха, т.к. отпадает необходимость в теплоизоляции, герметизации, ремонте и обслуживании трубопроводов.

Небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пусконаладку.

Отпадает необходимость в специальном обслуживающем персонале, т. к. небольшие винтовые компрессоры не требуют плановых ремонтов, а все работы по техническому обслуживанию (замена масла, фильтров) могут проводиться людьми, не имеющими специальной подготовки.

Недостатки такой системы является резервирование сильно затруднено, поскольку требует дублирования компрессорного оборудования на ответственных участках. Стоимость компрессорного оборудования может оказаться несколько выше, чем при централизованной системе.

При установке компрессора непосредственно в производственном помещении возникает шум, являющийся опасным фактором для персонала.

Система плохо приспособлена к возможному резкому возрастанию потребности в воздухе на конкретном участке (например, при установке дополнительных потребителей) - мало того, что потребуется замена компрессора на более мощный или установка дополнительного, сечение локальной магистрали может оказаться недостаточным.

В общем и целом, выбор оптимальной схемы воздухоснабжения зависит от конкретных условий на конкретном предприятии, ему обязательно должен предшествовать полный анализ ситуации, существующих пневматических линий, энергоаудит всей цепочки производства и подачи сжатого воздуха, с учетом необходимых капвложений и постоянных затрат.

Децентрализованная схема отнюдь не является универсальным решением, применение ее должно быть экономически обосновано. При проектировании пневматических систем необходимо учитывать не только потребителей, имеющихся в наличии в настоящее время, но и возможные варианты изменения, как необходимого количества сжатого воздуха, так и расположения точек потребления.

Говоря об энергосбережении, нельзя не упомянуть о компрессорах с регулируемой частотой вращения вала электродвигателя, которым в последнее время все больше потребителей отдают предпочтение. Преимущество состоит в том, что его производительность изменяется в соответствии с изменением потребности в воздухе. При этом пропорционально изменяется потребляемая мощность, как правило, в диапазоне от 10 до 100 %. Компрессор с фиксированной производительностью работает в диапазоне между давлением включения (рабочее давление сети) и давлением отключения перехода на холостой ход (выше рабочего на 2 атм); фактически компрессор всегда работает на давлении выше рабочего, что приводит к потерям энергии. При частотном регулировании давление поддерживается на постоянном уровне, а потому нет соответствующего перерасхода энергии. Стоит такой компрессор приблизительно на 50-80% дороже обычного, однако разница в стоимости компенсируется снижением эксплуатационных затрат.

2014-02-09

2014-02-09 1328

1328