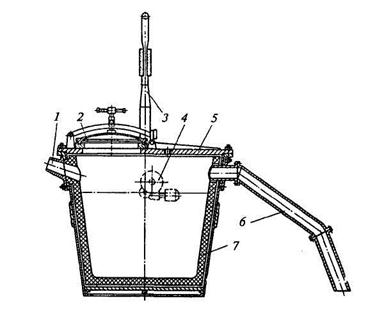

В настоящее время единственным способом извлечения жидкого алюминия из ванны является вакуумная выливка. Применяемый для этой цели вакуум-ковш (рис. 7.7) представляет собой герметичный сосуд в форме усеченного конуса, футерованный изнутри огнеупорным материалом. На грузовой траверсе ковша крепится механизм его поворота. Заборная труба соединена с ковшом шаровой опорой, которая предотвращает до некоторой степени поломку носков при ударах. Разрежение в ковше создается вакуум-линией, с которой ковш соединяют шлангами. На некоторых заводах на вакуум-ковшах устанавливают инжекторно-вихревые насосы, работающие от сети сжатого воздуха. На зарубежных заводах используют вакуум-ковши, транспортируемые тракторами или погрузчиками, что облегчает работу мостовых кранов.

Выливку металла из электролизеров БТ и ВТ производят, как правило, один раз в двое суток, а на мощных электролизерах ОА (255 кА) — ежедневно. Емкость вакуум-ковшей составляет 3 и 5 т, что позволяет проводить выливку металла из двух ванн в один ковш. Технологически это неудобно, но дает заметное снижение нагрузки на мостовые краны, которые всегда загружены.

Перед выливкой проверяют состояние ванны, замеряют уровни металла и электролита, величину осадка. За 5—10 мин до выливки в установленном месте для ввода вакуум-носка пробивают корку электролита, но не топят ее, а извлекают наверх, снимают пену, очищают подину от осадка и подгребают его к борту.

Выливщик вводит вакуум-носок в летку, подключает ковш к вакуум-линии и через смотровое стекло следит за запол нением ковша металлом. Электролизник в это время опускает анод, сообразуясь со скоростью выливки и не допуская превышения напряжения на ванне более чем на 0,1—0,2 В выше нормального. На некоторых заводах эту функцию выполняет система АСУТП. После выливки заданного количества металла отсоединяют шланг от ковша, извлекают носок из летки и вакуум-ковш транспортируют на средний проход, где жидкий металл переливают в разливочный ковш.

Такая технология выливки и транспортировки металла в литейное отделение несовершенна и имеет следующие основные недостатки:

- при переливке жидкого металла из вакуум-ковша в разливочный угар металла достигает 1 кг/т алюминия;

- конструкция вакуум-ковша не позволяет механизировать операции по его чистке;

- высота транспортных ковшей зачастую превышает высоту приемных карманов миксеров, что увеличивает длину открытой струи металла и повышает его угар;

- наличие вакуумных и разливочных ковшей увеличивает парк оборудования и затраты на его эксплуатацию и пр.

Рис. 7.7. Вакуум-ковш.

1 — сливной носок; 2 — люк; 3 — траверса; 4 — поворотный механизм; 5 — крышка; 6 — заборная труба; 7 — футеровка.

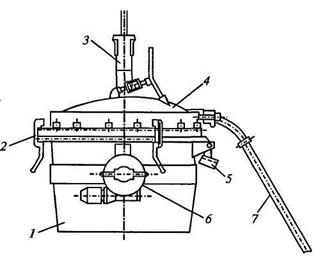

Для устранения указанных недостатков сотрудниками ИркАЗ совместно с СибВАМИ разработан вакуум-ковш со съемной крышкой (рис. 7.8), который совмещает функции вакуумного и транспортного ковшей. Длительные испытания показали высокую работоспособность таких ковшей, поэтому они нашли применение на некоторых заводах России.

Рис. 7.8. Вакуум-ковш со съемной крышкой.

1 — корпус; 2 — зажим; 3 — траверса; 4 — крышка; 5 — откидной носок; б — поворотный механизм; 7 — вакуум-носок.

На производство 1 т алюминия расходуется более 2,5 т различного сырья и материалов, поэтому транспортно-технологическая схема (ТТС) завода обусловлена масштабами производства и номенклатурой выпускаемой продукции. ТТС охватывает основные (электролизные, глиноземные и электродные), ремонтные и вспомогательные цехи, но из этого большого и сложного хозяйства рассмотрим только часть, касающуюся электролитического производства алюминия.

2014-02-09

2014-02-09 2478

2478