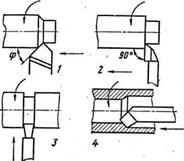

По виду обработки токарные резцы делятся на проходные, подрезные, отрезные, расточные, прорезные, фасонные и резьбовые. При работе на агрегатных станках применяются проходные, подрезные, прорезные (канавочные) и расточные резцы (рис. 23).

Проходные резцы применяют для наружного точения деталей. При этом угол в плане у этих резцов может колебаться от 45 до 90° (для обработки уступов). Резцы с углом  =90° часто используют и как подрезные.

=90° часто используют и как подрезные.

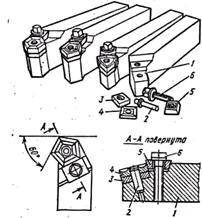

Рис. 23. Типы резцов во назначению: 1 — проходной прямой, 2 — подрезной, 3 — прорезной, 4 — расточной

Прорезные резцы служат для получения канавки заданной ширины как на наружных, так и на внутренних поверхностях.

По сечению стержня резцы подразделяются на прямоугольные, квадратные и круглые; по конструкции головок — на прямые, отогнутые и изогнутые.

Различают правые и левые резцы в зависимости от положения главного режущего лезвия.

Правыми называются такие резцы, у которых подача осуществляется справа налево. У правых резцов при наложении на них ладони правой руки направлением пальцев к вершине резца главная режущая кромка совпадает с направлением большого пальца. Соответственно определяются и левые резцы.

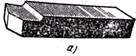

На рис. 24—27 показаны резцы, различные по способу крепления режущей части. Резцы могут быть цельными, сделанными из одного куска материала (рис. 24, а), и составными, у которых державка делается из конструкционной стали, а режущая часть из специального материала. На рис. 24,6 изображен сварной резец, на рис. 25 — с напаянной пластинкой и на рис. 26 — с механическим креплением пластинки.

В качестве режущей части наибольшее распространение получили резцы, оснащенные твердосплавными пластинками.

Рис. 24. Резцы: а - цельный, 6-сварной

Рис. 25. Резец с напаянной пластинкой

Рис. 26. Резец с механическим креплением пластинки

Рис. 27. Резцы с многокромочными неперетачиваемыми пластинками.

Резцы с неперетачиваемыми твердосплавными пластинками. На основе нового принципа конструктирования инструмента—принципа неперетачиваемости — созданы новые сборные конструкции токарных резцов. Сущность устройства и работы резца с неперетачиваемой пластинкой заключается в следующем. Пластинку 4 и опорную пластинку 3 (рис. 27) насаживают отверстием на палец 2 и прижимают к державке 1 клином 5 и винтом 6. Многокромочные пластинки не перетачивают, а после износа одной режущей кромки ее поворачивают, и в работу вступает следующая неизношенная кромка и т. д. После износа всех кромок пластинку сдают в инструментальную кладовую.

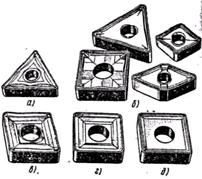

Разработаны и применяют для обработки стали и чугуна трех-, четырех-, пяти- и шестигранные твердосплавные пластинки (ГОСТ 19042—73, ГОСТ 19086—73). Конструкции резцов позволяют использовать эти пластинки для углов  , равных 45, 60, 75 и 90°. На рис. 28 изображены пластинки,

, равных 45, 60, 75 и 90°. На рис. 28 изображены пластинки,

Рис. 28. Области применения пластинок с ярко выраженной положительной геометрией: а —двусторонняя пластинка для чистовых к финишных операция, б — пластинка для чистовой и получистовой обработки, в — пластинка для черновой обработки, г —для червовой и получистой обработки, д — для тяжелых операций по обработке нержавеющих, кислотостойких и жаропрочных сталей, а также материалов с низким содержанием углерода

имеющие выкружки вдоль всех режущих кромок, полученных при их изготовлении (при прессовании), и плоские без выкружек. Выкружки обеспечивают положительное значение переднего угла при резании, удовлетворительное завивание и удачный отвод стружки. Плоские пластинки, без выкружек, с отрицательными значениями переднего угла используют в крупносерийном и массовом производстве при работе на автоматах и полуавтоматах. Плоские пластинки позволяют после износа режущих кромок на одной стороне переворачивать пластинку и получать дополнительные режущие кромки.

Задний угол а для плоских пластинок получается за счет их установки в державке под углом ууст (7—8°) к основной плоскости резца. Длительное время область применения твердосплавных пластинок была недостаточно широка из-за того, что с повышением износостойкости, как правило, снижалась прочность пластинок. Появление новых технологических процессов в изготовлении инструментов позволило устранить этот недостаток. Стало возможным на прочную твердосплавную основу пластинки наносить слой износостойкого карбида (титана) и получать прочные износостойкие пластинки без ухудшения их прочностных качеств. Однослойное покрытие было первым этапом в улучшении твердосплавных пластин.

В последнее время появилось новое поколение твердых сплавов с двухслойным покрытием, увеличивающим износостойкость пластинок на 50 % по сравнению с пластинками с однослойным покрытием.

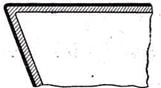

На рис. 29 показан разрез пластинки с двухслойным покрытием. На слой

Рис. 29. Пластинка с двухслойный покрытием

карбида (титана) толщиной около 0,005 мм (штриховая линия) наносится керамический слой окиси алюминия толщиной около 0,001 мм (черная линия). Этот дополнительный слой окиси алюминия в 1 мкм значительно повышает износостойкость, уменьшает трение между пластинкой и поверхностью стружки и снижает температуру в зоне режущей кромки. Пластинки с двухслойным покрытием можно применять Для токарной обработки как стали, так и чугуна. На рис. 28 показан набор твердосплавных пластинок с двойным покрытием «Коромант». Компактность, надежность в работе, удобство обслуживания, простота конструкции резцов с неперетачиваемыми пластинками, долговечность, простота их восстановления в случае повреждений при разрушении пластинок, удовлетворительный отвод стружки, экономия в расходах на инструмент делают резцы приемлемыми для широкого внедрения, особенно при получистовой и чистовой обработке.

На основе принципа конструирования (неперетачиваемость) созданы не только токарные резцы, но и торцовые фрезы, зенкеры, сверла, расточной инструмент и др.

Резец с автоматической сменой неперетачиваемых пластинок. Автоматическая установка детали, контроль, проверка детали, смена инструмента, контроль инструмента в автоматических линиях, агрегатных и специальных станках стали теперь действительностью и экономической необходимостью на наших передовых заводах.

Смена инструмента на современных автоматических линиях до определенной степени выполняется автоматически, смена же изношенной режущей части поворотной пластинки является ручной операцией. Попыткой автоматизировать этот процесс является конструкция резца шведской фирмы «Сандвик Коромант» (рис. 30).

Рис. 30. Резец с автоматической сменой пластинок

Через вспомогательное устройство державка соединена с электронной, гидравлической и пневматической аппаратурой. Операция поворота пластинки осуществляется запирающим механизмом внутри, инструмента. В качестве режущей части используют пластинки с положительной геометрией и хорошим стружкоотводом. Угол резца при вершине равен 55°, а главный угол в плане — 90°.

Потери времени на снятие и установку инструмента практически устранены. По импульсному сигналу управления станком устройство удаляет изношенную пластинку и точно устанавливает новую. Державка имеет магазин на 10 пластинок и сменяет их в несколько секунд.

2014-02-09

2014-02-09 6009

6009