Важное значение для обеспечения стабильной работы фильтров и снижения влажности осадков имеют схемы компоновки фильтра со вспомогательным оборудованием. В состав фильтровальной установки кроме вакуум-фильтра входят аппараты для создания давления и разрежения – воздуходувки и вакуум-насосы, емкости для фильтрата – ресиверы, гидроловушки, центробежные насосы, контрольно-измерительная аппаратура.

В практике фильтрования наибольшее распространение получили две основные конструктивно-компоновочные схемы вакуум-фильтровальных установок, отличающиеся по способу удаления фильтрата из ресивера:

1) с самотечным удалением фильтрата;

2) с принудительным удалением фильтрата центробежными насосами.

Основной задачей компоновки оборудования по той или иной схеме является создание герметичности и своевременного отвода фильтрата из системы, исключая при этом попадание его в вакуум-насосы.

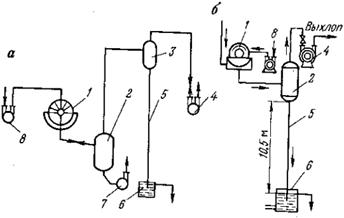

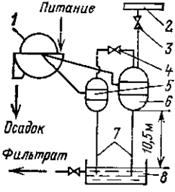

Схема вакуум-фильтровальной установки с самотечным удалением фильтрата

Схема с самотечным удалением фильтрата при помощи барометрической трубы и гидрозатвора (рис. 4.18, б) работает следующим образом. Отсасываемый из вакуум-фильтра воздух вместе с фильтратом поступает в ресивер, в котором происходит разделение водовоздушной смеси на воздух и фильтрат. Фильтрат из ресивера стекает по барометрической трубе в гидрозатвор, из которого уже может откачиваться насосом. Воздух откачивается из ресивера и из всей системы вакуум-насосом. Воздуходувка необходима для подачи сжатого воздуха в зоны отдувки кека и регенерации фильтроткани.

Конец барометрической трубы должен быть погружен в фильтрат не менее чем на 350–400 мм, что контролируется по наличию перелива на гидрозатворе. Это обеспечивает герметизацию всей системы и поддержание вакуума. Гидрозатвор представляет собой приемник прямоугольного сечения объемом около 1 м3, заполненный фильтратом, куда опущена барометрическая труба.

Рис. 4.18. Схемы фильтровальных установок: а – с удалением фильтрата центробежными насосами; б – с удалением фильтрата самотеком; 1 – вакуум-фильтр; 2 – ресивер; 3 – гидроловушка; 4 – вакуум-насос; 5 – барометрическая труба; 6 – гидрозатвор; 7 – центробежный насос; 8 – воздуходувка Рис. 4.18. Схемы фильтровальных установок: а – с удалением фильтрата центробежными насосами; б – с удалением фильтрата самотеком; 1 – вакуум-фильтр; 2 – ресивер; 3 – гидроловушка; 4 – вакуум-насос; 5 – барометрическая труба; 6 – гидрозатвор; 7 – центробежный насос; 8 – воздуходувка |

Поскольку на поверхности воды в гидрозатворе действует атмосферное давление P1, а в ресивере давление ниже атмосферного P2, то вода из гидрозатвора будет подниматься на высоту H1, соответствующую разности давлений атмосферного и в ресивере. Для истечения жидкости из ресивера её уровень должен превышать H1, но не более чем на 0,5–1 м, чтобы исключить возможность попадания фильтрата в вакуум-насос. Таким образом, высота барометрической трубы от днища ресивера до гидрозатвора определяется по формуле

, (4.15)

, (4.15)

где H1 – высота, отвечающая вакууму в ресивере, м;

, м вод. ст. При разрежении в системе DP=680 мм рт. ст., 1 мм рт. ст.=133,3 Па;

, м вод. ст. При разрежении в системе DP=680 мм рт. ст., 1 мм рт. ст.=133,3 Па;  м вод. ст.;

м вод. ст.;

DH – потери напора по длине барометрической трубы, DH=0,5 м.

Высота барометрической трубы составит H=9+0,5+1=10,5 м.

При применении данной схемы вакуум-фильтр и ресивер должны быть установлены выше гидрозатвора не менее чем на 10,5 м, то есть на верхних отметках здания. Это приводит к вынужденному увеличению общей высоты здания фильтровального отделения. Также к недостаткам данной схемы относят возможность забивки гидрозатвора шламами в случае порыва фильтроткани и трудоемкую работу по его очистке.

Преимущества данной схемы заключаются в простоте компоновки и надежности в работе, в независимости удаления фильтрата от работы насосов, а также в меньших потерях вакуума в вакуумной сети, так как она менее разветвлена. При использовании схемы с самотечным удалением фильтрата возможна компоновка с индивидуальным отводом фильтрата от каждого фильтра и созданием раздельного вакуума в зонах набора и просушки осадка.

Схема с принудительным удалением фильтрата центробежными насосами

В схеме с принудительным отводом фильтрата из ресивера насосами (рис. 4.18, а) смесь фильтрата с воздухом через распределительную головку также поступает в ресивер, в котором происходит предварительное разделение жидкой и газообразной фаз. Фильтрат скапливается в нижней части ресивера и непрерывно откачивается центробежным насосом. Воздух с остатками фильтрата в виде капель поступает в гидроловушку, где происходит окончательное отделение фильтрата, что исключает его попадание в вакуум-насос. Фильтрат из гидроловушки стекает по барометрической трубе в гидрозатвор, который устанавливается ниже её на 10,5 м. Нижний конец барометрической трубы опущен в воду для предупреждения засасывания атмосферного воздуха в трубу.

Для обеспечения необходимой высоты барометрической трубы гидроловушка подвешивается к самой верхней отметке здания, что не приводит к вынужденному увеличению высоты здания фильтровального отделения. В этой схеме фильтры могут устанавливаться на нижних отметках здания. Гидрозатвор устанавливается на самой нижней отметке здания – на насосном уступе.

На трубопроводе ресивер – центобежный насос установлен обратный клапан для предотвращения обратного потока жидкости.

К преимуществам схемы с принудительным удалением фильтрата насосами относят: возможность установки вакуум-фильтров на нижних отметках фильтровального отделения и исключение забивания гидрозатвора твердой фазой. Но эта схема имеет и существенные недостатки.

Недостатки схемы с принудительным удалением фильтрата насосами:

– при фильтровании тонкоизмельченных продуктов поддерживается рабочий вакуум 79–86 Па, поэтому для откачки фильтрата насосы должны создавать на всасе высокое разрежение;

– для гарантированной работы насосов, откачивающих фильтрат, они должны устанавливаться ниже ресивера на 3–5 м;

– при работе насосов необходимо постоянно контролировать уровень фильтрата в ресивере и при переполнении ресивера должен автоматически включаться резервный насос;

– трудно регулировать вакуум в зоне набора осадка при работе фильтратных центробежных насосов;

– при применении схем с индивидуальным отводом фильтрата с каждого фильтра и при раздельном вакууме резко возрастает число фильтратных насосов, то есть возрастают затраты на оборудование;

– необходимость узла автоматизации для обеспечения автоматического включения резервного насоса при отключении и выходе из строя основного.

На большинстве обогатительных фабрик черной и цветной металлургии, а также на углеобогатительных фабриках и калийных предприятиях, в основном применяют схемы с удалением фильтрата самотеком. Однако на некоторых фабриках (НКГОК, ЦГОК, ЮГОК, 4-я очередь Михайловского ГОКа) фильтрат удаляется насосами. На многих фабриках цветной металлургии запроектированные схемы принудительного отвода фильтрата центробежными насосами впоследствии в процессе эксплуатации заменили самотечными. Считается, что разгрузка фильтрата из ресивера через барометрическую трубу более надежна, но требует значительно большей высоты здания.

Движение фильтрата от распределительной головки в ресивер независимо от типа схемы осуществляется, как правило, самотеком. Для этого ресивер устанавливается несколько ниже вакуум-фильтра. Вакуум-насосы по отношению к вакуум-фильтрам могут быть установлены на любой отметке фабрики. Однако значительная удаленность их от вакуум-фильтров приводит к потерям величины вакуума в системе за счет подсоса воздуха через многочисленные соединения и местные сопротивления в сложных коммуникационных линиях. Поэтому вакуум-насосы стремятся устанавливать вблизи вакуум-фильтров.

Отдувка сжатым воздухом производится от общей системы, предусматривающей работу нескольких воздуходувок на один воздухосборник и отвод воздуха на каждый из установленных вакуум-фильтров от общего коллектора. Для стабилизации давления сжатого воздуха на отдувку кека у каждой распределительной головки вакуум-фильтра устанавливаются индивидуальные ресиверы объемом 0,3–0,5 м3 с клапаном мгновенной отдувки.

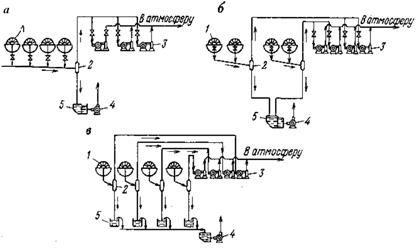

Вакуумные системы. В зависимости от того, как соединяются вакуум-фильтры с вакуум-насосами и ресиверами, различают вакуумные системы (рис. 4.19): общую, групповую, индивидуальную, с раздельным вакуумом в зонах набора и сушки осадка.

Общая вакуумная система (рис. 4.19, а)позволяет компактно расположить вакуум-насосы в одном помещении с общим трубопроводом и уменьшить его протяженность. В случае неполадок всегда можно подключить резервные насосы. Основной недостаток – трудность поддержания стабильного вакуума на всех фильтрах системы.

Групповая система (рис. 4.19, б), когда три–пять фильтров связаны с одним ресивером, имеет следующие преимущества:

– требуется меньше оборудования, так как один или два резервных агрегата могут заменить любой из работающих вакуум-насосов в случае их выхода из строя;

– оборудование размещается компактно и занимает небольшие производственные площади;

– сокращается количество и протяженность воздухопроводов.

Основным недостатком этой системы является то, что неисправность одной из задвижек или порыв фильтровальной ткани на одном из вакуум-фильтров приводит к снижению вакуума на всех фильтрах, связанных с одним ресивером. При оснащении одного из фильтров новой фильтровальной тканью на всех фильтрах повышается влажность осадка, так как вследствие прососов воздуха уменьшается вакуум на фильтрах, связанных с одним ресивером.

Рис. 4.19. Вакуумные системы:

а – общая; б – групповая; в – индивидуальная; 1 – вакуум-фильтр;

2 – ресивер; 3 – вакуум-насос; 4 – центробежный насос; 5 – гидрозатвор

Рис. 4.20. Схема вакуум-фильтровальной установки с раздельным вакуумом в зонах набора и сушки осадка и с самотечным удалением фильтрата: 1 – вакуум-фильтр; 2 – вакуум-провод; 3 – кран; 4 – клапан регулирования вакуума; 5 – ресивер низкого разрежения; 6 – ресивер высокого разрежения; 7 – барометрические трубы; 8 – гидрозатвор Рис. 4.20. Схема вакуум-фильтровальной установки с раздельным вакуумом в зонах набора и сушки осадка и с самотечным удалением фильтрата: 1 – вакуум-фильтр; 2 – вакуум-провод; 3 – кран; 4 – клапан регулирования вакуума; 5 – ресивер низкого разрежения; 6 – ресивер высокого разрежения; 7 – барометрические трубы; 8 – гидрозатвор |

Индивидуальная вакуум-система (рис. 4.19, в) при компоновке каждого фильтра с одним ресивером и вакуум-насосом (каждому фильтру – ресивер) не имеет указанных недостатков. В этом случае можно легко поддерживать вакуум в головках вакуум-фильтров более 65 кПа и, следовательно, достигать более высоких технологических показателей работы фильтровальной установки. Также упрощается управление работой фильтра: в случае необходимости вакуум-фильтр легко может быть отключен от вакуум-провода. Но индивидуальная вакуумная система требует большего числа единиц оборудования.

При раздельном отводе фильтрата из зон набора и просушки осадка (рис. 4.20) устанавливают дополнительные ресиверы для фильтрата, отсасываемого из зоны просушки. Фильтрат из обоих ресиверов отводят раздельно. В этом случае для создания различного вакуума либо каждый ресивер соединяют с раздельным вакуум-проводом для каждой зоны, либо оба ресивера соединяют с одним вакуум-проводом и при помощи регулирующей аппаратуры создают требуемый вакуум в каждой зоне. Схемы с раздельным вакуумом целесообразно применять в том случае, когда концентрат хорошо набирается на фильтровальную ткань, что создает условия для регулирования процесса обезвоживания.

Практика работы фильтровальных отделений обогатительных фабрик показала, что наиболее проста схема с раздельным вакуумом в зонах набора и просушки осадка и с самотечным удалением фильтрата. Удаление фильтрата в зоне набора осадка осуществляется через ресивер низкого разрежения объемом 2,5 м3, а из зоны обезвоживания и просушки осадка – через ресивер высокого разрежения объемом 4 м3. Из общего объема фильтрата 35% удаляется из зоны набора осадка и 65% из зоны обезвоживания и просушки осадка. Величина разрежения в зоне набора осадка поддерживается 46,6–59,9 кПа, а в зоне просушки 79,9–86,6 кПа. В этом случае оба ресивера соединяют с общим вакуум-проводом, а различное разрежение в зонах I и II создается с помощью регулирующей аппаратуры.

Компоновка фильтровальных отделений

Вакуум-фильтры можно располагать на каждой технологической секции обогатительной фабрики или в специальном фильтровальном отделении, но в этом случае концентрат всех технологических секций предварительно смешивают. Применение последней компоновки целесообразно для крупных обогатительных фабрик, особенно, если концентрат поступает на окомкование. Смешивание концентрата, а также возможность его последующего усреднения в жидкой фазе, стабилизирует работу вакуум-фильтров, максимально снижая колебания влажности концентрата. Наибольшее приближение вакуум-насосов к вакуум-фильтрам снижает протяженность вакуум-проводов и уменьшает потери в них вакуума, появляется возможность применения вакуум-фильтров с большой фильтрующей поверхностью (100 м2 и более). Такая компоновка позволяет располагать вакуум-фильтровальные отделения непосредственно на окомковательных фабриках. Общая схема компоновки фильтровального отделения показана на рис. 4.21.

Концентрат после смешивания сгущается в сгустителе, усредняется в жидкой фазе и при помощи пульподелителя распределяется на вакуум-фильтры.

При фильтровании тонкоизмельченных концентратов с перегретым паром в схеме устанавливают пароконденсатор для снижения до нормы температуры воздуха, поступающего в вакуум-насосы. Ресиверы располагают ниже оси вакуум-фильтра для самотечного поступления в них водовоздушной смеси.

Рис. 4.21. Схема фильтровального отделения: 1 – сгуститель; 2 и 4 – насосы; 3 – усреднитель; 5 – пульподелитель; 6 – вакуум-фильтр; 7 – задвижка; 8 – ресивер зоны набора осадка; 9 – ресивер зоны сушки; 10 – вакуум-насосы; 11 – барометрические трубы; 12 – пароконденсатор; 13 – вакуум-провод; 14 – задвижка; 15 – насос Рис. 4.21. Схема фильтровального отделения: 1 – сгуститель; 2 и 4 – насосы; 3 – усреднитель; 5 – пульподелитель; 6 – вакуум-фильтр; 7 – задвижка; 8 – ресивер зоны набора осадка; 9 – ресивер зоны сушки; 10 – вакуум-насосы; 11 – барометрические трубы; 12 – пароконденсатор; 13 – вакуум-провод; 14 – задвижка; 15 – насос |

2014-02-12

2014-02-12 8132

8132