Среди отливок до 80% по массе занимают заготовки изготовленные литьем в песчаные формы. Литье в земляные формы — наименее совершенный способ литья. Такие формы служат для получения только одной отливки и их называют разовыми. Качество поверхностей, точность размеров самые низкие (Rz=320-40мкм, 14-17кв.), вследствие чего трудоемкость последующей механической обработки высока (15-20% массы отливки -в стружку), но широко применяется в мелкосерийном пр., при отливке крупных деталей.

Специальные виды литья -7-5% отходов.

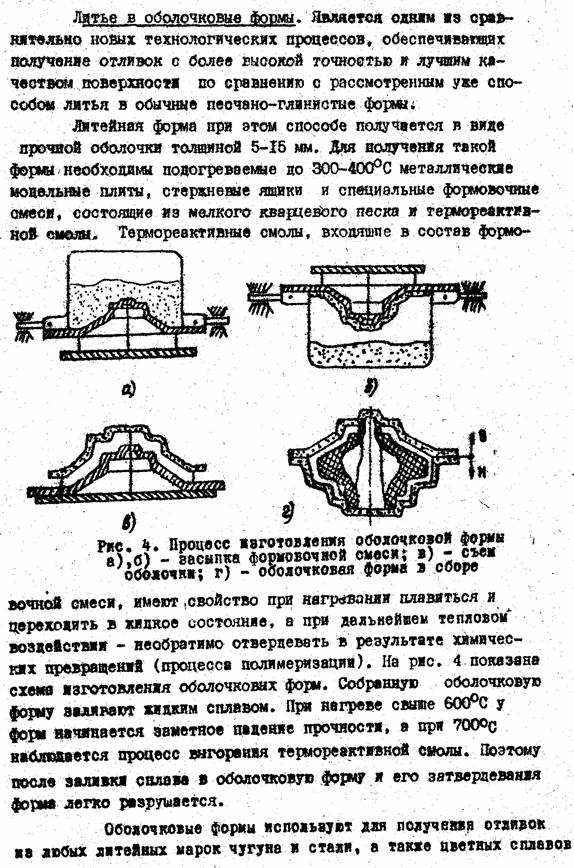

Точность-14-15кв, Rz=160-20мкм. Недостаток – термореактивные смолы дороги. Применяют – масс., крупносер., высоколегированные сплавы, труднообрабатываемые.

К процессам, объединяемым под общим наименованием «обработка давлением», относятся штамповка в холодном и горячем стоянии, а также специальные виды обработки давлением (прозтывание между роликами, редуцирование, обжатие фильерами,хатывание, протягивание, раскатывание и др.). Сущность этих процессов заключается в том, что металл в холодном или горячем состоянии изменяет свою форму (деформируется) под действием давления, которое больше сил сцепления молекул металла.

Многие металлы в холодном состоянии обладают большими силами сцепления и для преодоления их приходится прилагать большие усилия. Уменьшить силы сцепления молекул возможно, если принадлежащие обработке заготовки нагреть. Обработку металла давлением поэтому часто производят при температурах, когда металл становится пластичным и неспособным к рекристаллизации.

Ковкой получают заготовки относительно простой формы со значительными припусками. Штамповка в открытых штампах позволяет получать заготовки, форма которых существенно приближается к форме детали.

При штамповке в закрытых штампах получают более точные заготовки и расходуют меньше материала, чем в открытых, но закрытые штампы несколько ограничивают форму заготовки.

Прогрессивным методом является штамповка на ГКМ.

Для ответственных деталей используют заготовки, полученные горячей штамповкой. Если по условиям производства можно применять и литье и штамповку, то следует учитывать, что трудоемкость обработки литых заготовок в среднем на 15 – 30% ниже штампованных.

Для изготовления разнообразных деталей в приборостроении широко применяются пластмассы. Пластическими массами (пластмассами) называют твердые или упругие материалы, получаемые из полимерных соединений и формуемые в изделия методами, основанными на использовании их пластических деформаций. Детали, сделанные из них, обладают рядом преимуществ по сравнению с металлическими: пластмассовые корпуса легки и хорошо противостоят коррозии, подшипники из фторопластов не требуют смазки, зубчатые колеса из полиамидных смол имеют повышенную износостойкость и бесшумны в работе.

Переработка пластмасс в изделия зависит от температурного характера их затвердевания. Все пластмассы делят на две группы — термопластические и термореактивные.

Свойства термопластических масс обратимы.

Термореактивные массы при нагревании необратимо превращаются в неплавкие и нерастворимые вещества. Способы переработки пластмасс в изделия зависят в первую очередь от технологических свойств перерабатываемого материала и требований к изделиям.

Основными способами изготовления пластмассовых деталей являются литье под давлением и прессование. Изделия, полученные этими способами, имеют очень чистую поверхность, точные размеры и обычно не требуют дальнейшей механической обработки.

Прогрессивным процессом изготовления деталей является порошковая металлургия — область технологии, занимающаяся изготовлением металлических порошков и деталей из них.

Процесс изготовления деталей из порошков состоит из приготовления шихты требуемого состава, дозирования, формирования в детали, спекания, термообработки, калибрования, механической обработки и гальванопокрытия.

Методы порошковой металлургии позволяют получать материалы и детали, обладающие высокой жаропрочностью, износостойкостью, стабильными магнитными свойствами. Механические свойства металлокерамических деталей незначительно уступают механическим свойствам литых и кованых заготовок.

В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии машиностроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки.

Класс методов изготовления заготовки определяется конфигурацей детали и ее материалом. Всего в машиностроении используется пять классов методов изготовления заготовок: 1) отделение (отрезание, вырезание) от сортового проката (прутки, листы и т.д.); 2) обработка давлением; 3) литье; 4) порошковая металлургия; 5) комбинированные методы (штампосварные и литосварные заготовки) в которых сварка служит для соединения отдельных частей заготовки, предварительно изготовленных литьем, штамповкой или отделением от проката.

Для отделения заготовок от проката может использоваться один из следующих способов: 1) газовая резка из листового проката толщиной до 100 – 200 мм; 2) резка на пресс-ножницах с прямыми и фасонными ножами; 3) резка на гильотинных ножницах; 4) резка на дисковых ножницах.

Отделение заготовок от круглого проката может осуществляться на механических и гидравлических прессах, на дисковых или ленточных пилах, на приводных ножовках, на фрезерно-отрезных, токарно-отрезных, абразивно-отрезных станках и установках.

Заготовки из круглого проката применяются в основном в мелкосерийном производстве или в тех случаях, когда разность в диаметрах ступеней детали мала.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТИПОВЫХ ДЕТАЛЕЙ ПРИБОРОВ

ИЗГОТОВЛЕНИЕ ОСЕЙ И ВАЛИКОВ

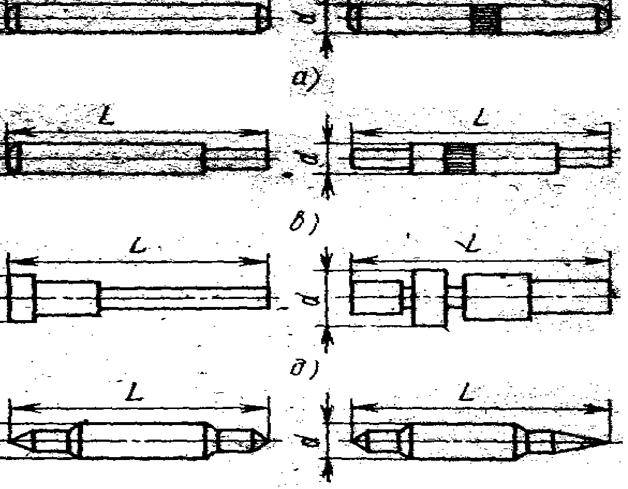

К классу осей и валиков относятся детали, представляющие собой тела вращения, длины которых больше диаметра. Они могут быть гладкими или состоять из нескольких участков разных диаметров, имеющих одну ось. Отдельные участки могут иметь цилиндрическую, коническую или сферическую форму.

Наиболее характерные разновидности осей и валиков, применяемых в авиаприборостроении, приведены на рис. 1.

В приборостроении к классу осей и валиков относят, кроме осей и валиков также керны, штоки, цапфы, пальцы, стойки ит. п.

Основными техническими требованиями при обработке деталей, относящихся к классу осей и валиков, являются: прямолинейность и соосность всех участков оси; правильность формы поперечного сечения, т. е. отсутствие эллиптичности, огранности; правильность формы продольного сечения, т. е: отсутствие конусности и прочих отступлений от прямоугольной формы; соблюдение диаметральных и линейных размеров; соблюдение перпендикулярности торцевых поверхностей к продольной оси; обеспечение требуемого качества поверхности.

Операции выполняемые при изготовлении осей и валиков можно разбить на три группы: заготовительные операции, токарную обработку и отделочные операции.

Заготовительные операции — правка и резка прутков из бухты и резка штучных заготовок выполняются соответственно на правильно-отрезных автоматах или на прессах с применением специальных штампов. В последнем случае процесс отличается высокой производительностью — до 10 000 заготовок в час. Завершаются заготовительные операции шлифованием прутков и штучных заготовок на бесцентрово-шлифовальных станках для обеспечения требуемой точности заготовок по диаметральным размерам.

Токарная обработка деталей типа осей и валиков в приборостроении выполняется на настроенных токарных и револьверных станках, работающих часто в автоматическом режиме, в том числе на станках с ЧПУ. Для обработки деталей класса осей и валиков широко используются автоматы продольно-фасонного точения, обеспечивающие высокую точность диаметральных размеров обрабатываемых деталей привысокой производительности труда. Обтачивание обычно осуществляется за два прохода: черновой и чистовой.

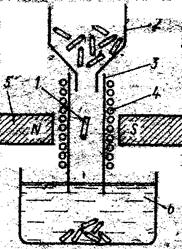

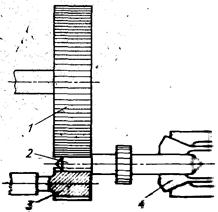

Отдельные детали этого класса подвергаются закалке. Принцип такой закалки заключается в следующем (рис.2): керн 1 при падении из бункера 2 в узкую трубку 3 с высокочастотным индуктором 4 опадает в магнитное поле, образованное постоянным магнитом 5.  Это магнитное поле задерживает керн, пока он не нагревается до температуры приблизительно 720 °С (точка Кюри). Когда керн нагревается до этой температуры, он теряет магнитные свойства и падает. Падая в высокочастотном поле еще 0.1... 0,2 с (время падения регулируется изменением по высоте положения постоянного магнита), керн дополнительна нагревается выше точки Кюри до требуемой температуры. Для закалки применяют масло или другую закалочную среду 6. Этот способ позволяет получить требуемую для закалки температуру с точностью +6°С

Это магнитное поле задерживает керн, пока он не нагревается до температуры приблизительно 720 °С (точка Кюри). Когда керн нагревается до этой температуры, он теряет магнитные свойства и падает. Падая в высокочастотном поле еще 0.1... 0,2 с (время падения регулируется изменением по высоте положения постоянного магнита), керн дополнительна нагревается выше точки Кюри до требуемой температуры. Для закалки применяют масло или другую закалочную среду 6. Этот способ позволяет получить требуемую для закалки температуру с точностью +6°С

Твердость после закалки обычно определяют путем нанесения риски острием керна на стекле. При слабой закалке керн затуп- ляется, при чрезмерной — ломается. После нанесения риски состояние острия керна определяют под микроскопом с 50-кратным увеличением,

- Окончательная годность керна -определяется проверкой его острия на проекторе при 500-кратном увеличении. Ввиду большой трудоемкости контроля на проекторе проверяют только часть каждой, партии кернов.Шероховатость поверхности керна определяют с помощью микроскопа.

Для повышения точности и улучшения качества поверхности деталей применяются отделочные операций.

Основными методами отделки осей пи валиков являются шлифование; притирка, тонкое точение, отделка стальным и твердосплавным диском, галтовка.

Шлифование как промежуточная операция, предшествует притирке или другой отделке, при обработке небольших осей и валиков применяется редко.

Шлифование как промежуточная операция, предшествует притирке или другой отделке, при обработке небольших осей и валиков применяется редко.

Притирка осуществляется следующим образом. Между притиром и деталью наносят слой абразивной пасты.

Притир прижимается к поверхности детали и движется относительно нее. В большинстве случаев притир изготовляют из более мягкого материала, чем деталь, для того чтобы его поверхность насыщалась абразивным порошком, входящим в состав пасты.

Притир прижимается к поверхности детали и движется относительно нее. В большинстве случаев притир изготовляют из более мягкого материала, чем деталь, для того чтобы его поверхность насыщалась абразивным порошком, входящим в состав пасты.

Рис. 3. Схема притирки

Наружные цилиндрические поверхности осей и валиков притираются плоским чугунным притиром. Деталь закрепляется в цанге и получает вращательное движение. Притиру сообщается возвратно-поступательное движение.

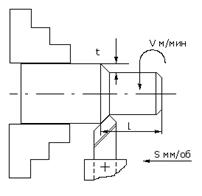

Тонкое точение производят алмазными резцами из твердых сплавов на высоких скоростях с малыми подачами и глубиной резания. Этим процессом обычно завершается отделка детали.

Тонкое точение производят алмазными резцами из твердых сплавов на высоких скоростях с малыми подачами и глубиной резания. Этим процессом обычно завершается отделка детали.

Тонкое точение позволяет получить точность диаметральных размеров в пределах 0,005... 0,008 мм, овальность и конусность — в пределах 0,003... 0,005 мм.

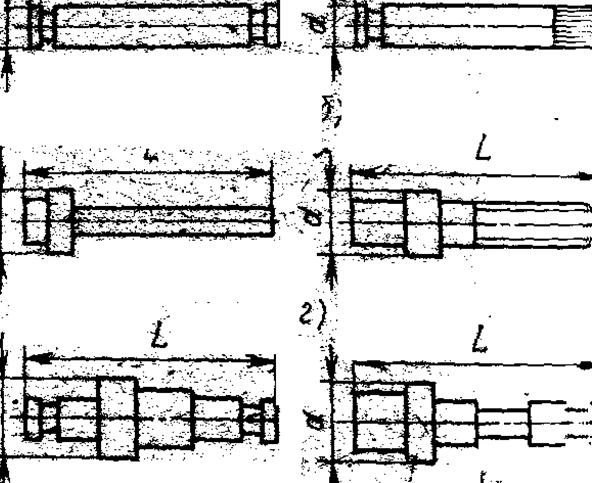

Отделка стальными и твердосплавными дисками (рис. заключается в следующем. Ось 2 закрепляют в цанге 4 шпинделя станка и обрабатываемую поверхность цапфы фиксируют на опоре 3. Сверху к обрабатываемой поверхности прижимают вращающийся рабочий диск 1 с рифлениями на наружной цилиндрической поверхности и торцах. Преимущество - обработка без абразива, который проникая в поверхность детали приводит к ее износу.

-

-

Рис. 16.4. Схема отделки цапф твердосплавным диском

2014-02-12

2014-02-12 2139

2139