Лекция №12

Д е ж з

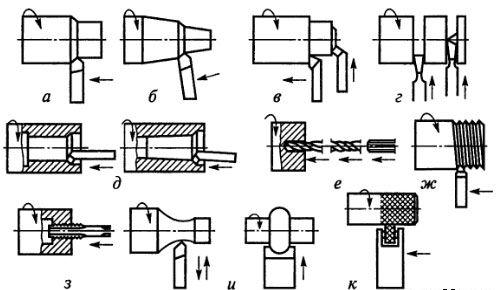

Рис. 6. Схемы способов обработки металлов резанием:

а – точение; б – сверление; в – фрезерование; г – строгание; д – протягивание; е – шлифование; ж – хонингование; з – суперфиниширование; Dr – главное движение резания; Ds – движение подачи; Ro – обрабатываемая поверхность; R – поверхность резания; Rоп – обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 – хон; 8 – бруски; 9 – головка.

Характеристика методов точения; обработка заготовок

Характеристика методов точения

Технологический метод формообразования заготовок точением характеризуется наличием двух движений:

1. Вращательное движение заготовки (скорость резания).

2. Поступательное движение режущего инструмента – резца (движение подачи).

Обработка ведется на токарных станках. На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех остальных – горизонтальную.

Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские (торцовые) поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например, поверхности, описываемые уравнением спирали Архимеда, циклоиды, а также плоские многогранники (четырех-, шестигранные плоские поверхности и т.д.).

Под термином точение (обтачивание), как правило, понимают обработку наружных поверхностей. Разновидностями точения являются:

1. Растачивание – обработка внутренних поверхностей.

2. Подрезание – обработка плоских (торцовых) поверхностей.

3. Разрезание – разделение заготовки на части или отрезание готовой детали от ее заготовки – пруткового проката.

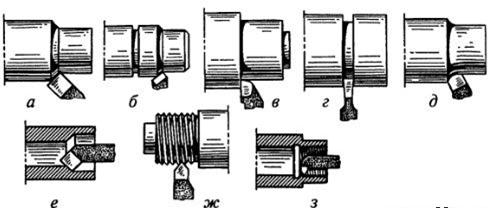

Рис. 7. Основные виды токарных работ (стрелками показаны направления перемещения инструмента и вращения заготовки):

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание пазов и канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В машиностроении большинство деталей получает окончательные формы и габаритные размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом с поверхности заготовки тонких слоев материала в виде стружки.

Обработка заготовок на станках токарной группы

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др. Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. (рис. 8).

Рис. 8. Применение токарных резцов для различных видов обработки:

а — наружное обтачивание проходным отогнутым резцом; б - наружное обтачивание прямым проходным резцом; в - обтачивание с подрезанием уступа под прямым углом; г - прорезание канавки; д - обтачивание радиусной галтели; е — растачивание отверстия; ж и з - нарезание резьбы наружной и внутренней соответственно

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью сверла. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла.

Токарные резцы

Токарные резцы классифицируют по различным признакам.

По расположению главной режущей кромки резцы подразделяют на правые и левые. При точении правыми резцами суппорт перемещается справа налево, левые резцы работают при подаче слева направо.

По конструкции головки резцы классифицируют на прямые, отогнутые и оттянутые.

По технологическому назначению различают следующие типы резцов: проходные, подрезные, отрезные, резьбовые, канавочные, фасонные, расточные и др. (рис. 9).

Проходные резцы 1, 2, 3 предназначены для обтачивания наружных поверхностей и имеют при этом продольную подачу S пр. Проходной отогнутыйрезец 1 более универсален, т. к. он используется как для обработки цилиндрической поверхности, так и для подрезания торца и снятия фасок. Проходной прямойрезец 2 используют для обтачивания наружных цилиндрических поверхностей и для снятия фасок.

Торцовые поверхности обрабатывают подрезными4 и проходными отогнутыми1 резцами, которые при этом имеют поперечную подачу S поп.

Проходной упорныйрезец 3 применяют для получения небольших уступов и при обработке ступенчатых валов. Упорный резец имеет главный угол в плане φ= 90°.

Прорезные9, отрезные10, галтельные11 и фасонныерезцы работают с поперечной подачей S поп. Прорезными резцами 9, 12 обрабатывают кольцевые канавки на цилиндрических и торцовых поверхностях. Прорезной резец имеет главный угол в плане φ= 90°.

Отрезные резцы 10 служат для отрезания части заготовки. Длина головки отрезного резца должна быть больше радиуса разрезаемой заготовки.

Галтельные резцы 11 предназначены для обработки галтелей. Фасонными резцами обрабатывают фасонные поверхности. Профиль режущей кромки фасонного резца должен отвечать профилю обрабатываемой поверхности.

Резьбовыерезцы 7, 8 применяют для нарезания соответственно наружной и внутренней резьбы. Форма режущей части резца должна отвечать профилю нарезаемой резьбы.

Расточныерезцы предназначены для обработки отверстий: расточной отогнутый5 – для растачивания сквозного отверстия, расточной упорный6 – для растачивания глухого отверстия.

Рис. 9. Типы токарных резцов:

1 – проходной отогнутый; 2 – проходной прямой; 3 – проходной упорный; 4 –подрезной; 5 – расточной отогнутый; 6 – расточной подрезной; 7, 8 – резьбовые; 9 – прорезной (канавочный); 10 – отрезной; 11 – галтельный; 12 – расточной упорный.

По направлению подачи резцы делят на правые и левые. Правые работают с подачей справа налево, левые – слева направо.

По способу изготовления различают резцы:

1. Цельные.

2. С приваренной встык рабочей частью.

3. С приваренной или припаянной пластинкой инструментального материала.

4. Со сменными пластинками режущего материала.

По роду материала резцы бывают:

1. Из быстрорежущей стали.

2. С пластинками из твердого сплава.

3. С пластинками из минералокерамики.

4. С кристаллами алмазов.

2014-02-13

2014-02-13 3326

3326