Лекция №16

Характеристика методов протягивания;

Характеристика методов протягивания

Протягивание является одним из наиболее производительных видов обработки металлов резанием. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в процессе резания.

Протяжка – это многолезвийный режущий инструмент, при работе которого в контакте с протягиваемой деталью находится одновременно несколько режущих лезвий, имеющих большую суммарную длину. Практически протяжка является инструментальной наладкой, за один проход которой производится черновая и чистовая обработка. Процесс протягивания заменяет строгание, фрезерование, черновое шлифование, зубо- и резьбонарезание и др.

Протяжки являются сложным и дорогостоящим специальным инструментом, изготавливаемым для обработки определенных деталей. Поэтому экономическая эффективность от их применения в полной мере выявляется лишь при массовом и серийном характере производства.

Протяжки – узко специализированный инструмент, предназначенный и рассчитываемый для обработки одной или нескольких определенных деталей, и в то же время довольно дорогой. Это и обуславливает рентабельность применения протяжек именно в массовом и крупносерийном производстве.

Однако протяжки достаточно широко применяются также и в мелкосерийном производстве, в частности, в тяжелом машиностроении, станкостроении, в тех случаях, когда необходимая точность обработки детали может быть получена только протягиванием, например, при обработке многошлицевых отверстий. Длина протягиваемых отверстий L не должна превышать трехкратной величины диаметра отверстия D, т. е. L = 3 D и менее. Диаметр протяжек для отверстий колеблется от 3 до 300 мм.

Протяжки имеют высокую производительность, несмотря на то, что они работают при малых скоростях резания – 3 – 8 м/мин. Причиной этого является большая длина режущих кромок, одновременно участвующих в срезании слоев металла. Так, например, при обработке протягиванием отверстия диаметром 30 мм, если в контакте с деталью будет одновременно находиться пять зубьев, суммарная длина режущих кромок, одновременно участвующих в срезании слоев металла, равна приблизительно 470 мм. Если та же деталь будет обрабатываться четырехзубым зенкером с припуском 1,5 мм на сторону, то суммарная длина режущих кромок, одновременно участвующих в резании, будет только около 7мм. Поэтому производительность протяжки будет значительно превосходить производительность зенкера, хотя он работает со скоростью резания 20 –30 м/мин.

Высокая производительность протяжек обусловлена также тем, что каждая протяжка соединяет в себе черновые, чистовые и калибрующие зубья, благодаря чему одной операцией протягивания могут быть заменены две или три отдельные операции. Так, например, протягивание может быть применено вместо следующих трех операций: зенкерования, предварительного и окончательного развертывания или вместо фрезерования и последующего шлифования плоскости.

Кроме того, производительность протяжки возрастает вследствие того, что за период резания каждый зуб находится в контакте с обрабатываемой поверхностью, чем протягивание отличается, например, от фрезерования и других прерывистых процессов обработки металлов резанием.

Поэтому в настоящее время протягивание успешно вытесняет другие виды обработки в массовом и крупносерийном производстве – зенкерование и развертывание просверленных отверстий, а также отверстий, полученных ковкой и литьем; фрезерование и строгание плоскостей и фасонных поверхностей; долбление различных фигурных сквозных отверстий – многошлицевых, многогранных, криволинейных и т.п.; нарезание колес внутреннего зацепления, прямозубых конических колес, зубчатых реек, секторов, колес наружного зацепления и т.п.

Обработка заготовок на протяжных станках

Протягиванием получают детали с высокой точностью размеров и малой шероховатостью поверхности. По производительности процесс протягивания в 5-10 раз выше фрезерования и в 10-15 раз выше растачивания и сверления. Кроме того, протяжные станки несложны по кинематике и просты в обслуживании, так как чаще всего одно главное поступательное движение резания встроено в кинематическую схему станка, а движение подачи заложено в самой конструкции протяжного инструмента.

Обработка поверхностей протягиванием производится как на обычных горизонтально- и вертикально-протяжных станках, так и на специализированном оборудовании.

Протягивание внутренних и наружных поверхностей получило широкое применение на заводах крупносерийного и массового производства благодаря высокой производительности и точности обработки. Протягивание, как правило, исключает возможность брака по размерам и чистоте обработанных поверхностей.

Протягивание применяют для обработки симметричных и асимметричных сквозных отверстий различных форм, сквозных пазов и полуоткрытых отверстий, наружных поверхностей: плоскостных, канавок, тел вращения.

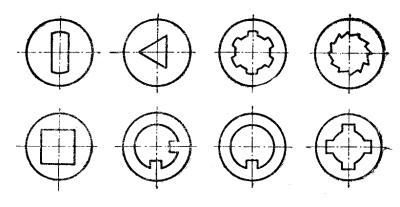

Отверстия под протяжку обычно предварительно сверлят или растачивают. Наружные поверхности обрабатывают протяжками в черном виде без предварительной обработки. Предварительно полученное исходное отверстие далее обрабатывают протяжкой. Полученные протягиванием отверстия показаны на рис.23.

Рис. 23. Различные формы отверстий, получаемые протягиванием.

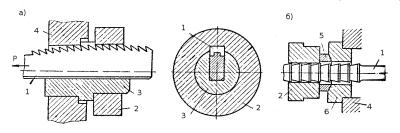

Пример обработки шпоночной канавки дан на рис.24. Направляющая втулка одним концом входит в кронштейн, второй ее конец входит в отверстие заготовок. Вдоль втулки сделана прорезь, в которой скользит протяжка. Таким образом, одношпоночная протяжка получает надежное направление при работе, что обеспечивает хорошее качество работы и высокую точность обработки.

Если у заготовки один торец не обработан, то при протягивании заготовку необработанным торцом устанавливают на сферическую подкладку. Под действием силы резания заготовка поворачивается на сферической подкладке и устанавливается по протяжке. Обработанный торец предохраняет зубья протяжки от действия окалины.

Рис. 24. Протягивание отверстий: а - шпоночной канавки; б - круглого отверстия: 1- протяжка; 2 - заготовка; 3 - направляющая втулка; 4 - упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

Профильная схема протягивания плоскости предусматривает предварительную обработку этой плоскости на строгальном станке. Протягивание вертикальных плоскостей или поверхности фигурного профиля показано на рис.25.а. Здесь наружная протяжка 1 обрабатывает заготовку 2, закрепленную в приспособлении 3. На рис.25.бприведен пример обработки горизонтальной плоскости наружной протяжкой. Здесь в работе одновременно участвуют несколько зубцов, протяжка движется со скоростью резания V м/мин, подача на зуб Sz есть одновременно толщина срезаемого слоя а мм и глубина резания t мм, т. е. t = а = Sz мм/зуб.

Рис.25. Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1 — протяжка; 2 — заготовка; 3 - направляющая втулка; 4 - упорный кронштейн станины станка; 5 - сферическая подкладка; 6 - втулка-седло под сферическую подкладку 5.

В целях повышения производительности труда используются схемы непрерывного протягивания. В этом случае заготовки перемещаются относительно неподвижной протяжки. Чтобы обеспечить прямолинейное движение обрабатываемых деталей относительно неподвижной протяжки, необходимо использовать замкнутую цепь с рядом приспособлений, которые скользят по направляющим станины (рис. 25.в). Закрепление заготовок в приспособлениях и их освобождение после обработки осуществляются автоматически или вручную.

Относительное движение протяжки и детали может быть вращательным. При этом заготовки закрепляются на вращающемся круглом столе и проходят под протяжкой, прикрепленной к неподвижному кронштейну (рис. 25. г).

При протягивании тел вращения плоскими протяжками (рис. 25. д) заготовке сообщается главное вращательное движение, а протяжка совершает поступательное движение по направлению касательной к заготовке.

На рис. 25.е показан принцип обработки тел вращения улиточной протяжкой. Эту протяжку можно рассматривать как обычную плоскую протяжку для наружного протягивания, навернутую на цилиндр.

Для осуществления процесса наружного протягивания улиточными протяжками заготовка получает быстрое главное вращательное движение со скоростью резания V м/мин, а протяжка — медленное вращательное движение подачи Sк. Кроме того, радиальная подача Sz осуществляется за счет превышения одного зубца над другим на величину:

Sz = R2 — R1 мм.

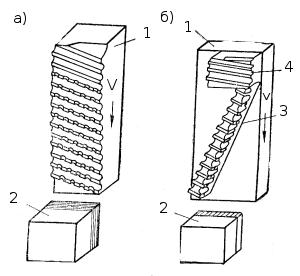

Схема работы плоской протяжкой по профильной схеме представлена на рис. 26. а. Зубья протяжки изготовляются с наклоном под углом ω = 10 - 20°, облегчающим процесс протягивания. Режущие зубья снабжены канавками, которые располагаются в шахматном порядке и служат для дробления стружки на части. Заготовки, полученные после штамповки и ковки, обрабатывают протяжками прогрессивной схемы резания (рис. 26. б). У такой протяжки нет превышения Sz между зубцами, но она устанавливается несколько наклонно к вертикали, под углом φ. В этом случае Sz = tр ּ sin φ мм, где tр — шаг между зубцами протяжки.

Рис. 26. Обработка плоскими протяжками:

а – работа плоской протяжки по профильной схеме;

б – работа протяжки прогрессивной схемы резания.

2014-02-13

2014-02-13 5198

5198