Классификация методов и общие закономерности

В технологическом процессе получения строительных изделий операции по формованию являются одним из основных переделов. В большинстве случаев применение того или иного способа формования определяется свойствами формуемых масс и видом изделия.

Важнейшим фактором в выборе способа формования является получение полуфабриката с заданными свойствами. Именно свойства полуфабриката и определяют как дальнейшие режимы его переработки – сушку, обжиг, тепловлажностную обработку, так и физико-технические свойства готовых изделий – плотность, равномерность распределения частиц по объему, отсутствие дефектов в строении сырца (раковины, трещины и т.п.) и, наконец, механическую прочность.

Прочностные характеристики сырца непосредственно не влияют на его поведение при дальнейшей обработке и на прочность готовой продукции. Однако они являются определяющими в выборе способа транспортировки полуфабриката, способа садки изделий на сушильные вагонетки и в пропарочные камеры, в назначении режимов последующей тепловой обработки. Кроме того, при формовании полуфабриката могут возникнуть значительные внутренние напряжения, которые при дальнейших технологических переделах могут вызвать появление дефектов в готовом изделии. Правильно выбранный метод формования полуфабриката является залогом хорошего качества готового продукта.

Основное назначение процесса формования – получить полуфабрикат заданной формы. Но это не единственная задача. Назначение этого процесса еще и в том, чтобы получить полуфабрикат заданной плотности без дефектов внутренней структуры. Для большинства строительных изделий сырец должен иметь минимально возможную, равномерно распределенную по всему объему пористость.

Для теплоизоляционных изделий пористость сырца должна быть максимальна при равномерном распределении ее в объеме изделия. Но даже и в этом случае плотность связующего, занимающего межпоровое пространство, должна быть по возможности максимальна, поскольку она является носителем прочности материала. Таким образом, применяемый в технике термин «формуемость смеси» подразумевает, во-первых, способность ее принимать требуемую форму и, во-вторых, уплотняться под действием внешних сил. Употребляемое при этом понятие «пластичности» и «консистенции» в полной мере могут характеризовать формовочные свойства (формуемость) массы.

Под пластичностью обычно понимают способность массы претерпевать значительные необратимые деформации без нарушения сплошности.

М.П. Воларович, основываясь на уравнении Шведова-Бингама, предложил характеризовать пластичность показателем пластичности

, (8.1)

, (8.1)

где Рпл – предел прочности системы при сдвиге, соответствующий tmax;

ηпл – пластическая вязкость.

И.Н. Ахвердов предлагает мерой пластичности считать модуль сдвига и коэффициент внутреннего трения f, определяемый из уравнения Кулона для связанных грунтов

, (8.2)

, (8.2)

где t – напряжение сдвига системы; σ – нормальные напряжения в системе;  – угол внутреннего трения; С – сцепление грунта.

– угол внутреннего трения; С – сцепление грунта.

Для рассматриваемых масс с определенной степенью приближения  интерпретируется как коэффициент внутреннего трения f, а сцепление С – как предельное напряжение сдвига системы. Тогда уравнение (8.2) записывается в виде

интерпретируется как коэффициент внутреннего трения f, а сцепление С – как предельное напряжение сдвига системы. Тогда уравнение (8.2) записывается в виде

. (8.3)

. (8.3)

Консистенция – это состояние системы, определяемое совокупностью всех сил внутреннего сцепления – адсорбционных, капиллярных, сил трения. Изменения взаиморасположения и формы частиц твердой фазы, количественных соотношений газообразной (воздуха), жидкой и твердой фаз приводят к изменению консистенции массы. Консистенция однозначно определяется предельным напряжением сдвига системы.

В технологии строительных материалов принято течение пластических смесей с небольшой концентрацией крупного заполнителя описывать уравнением Шведова-Бингама, а для описания течения жестких смесей с большим содержанием крупного заполнителя, малым количеством воды и связки часто применяют уравнение Кулона. При этом считают, что в связи с отсутствием сплошной среды из цементного теста или растворной составляющей (для бетонов, например) значительно возрастает сопротивление сдвигу, так как наряду с повышенным вязким трением в среде из-за относительно малого содержания воды возникает дополнительное трение между контактирующими друг с другом зернами заполнителя.

Такое представление не лишено некоторой идеализации. Во-первых, уравнением Шведова-Бингама могут быть описаны только минеральные массы. Большинство растворов полимеров, а также полимерных композиционных материалов описываются уравнением Оствальда и не подчиняются закону Шведова-Бингама. Поэтому введение в минеральные композиции полимерных добавок (например, поливинилацетатной дисперсии или дисперсии полиэтилена в бетоны) изменяет и характер течения всей массы. Во-вторых, говорить о наличии чистого сухого трения даже в жестких бетонных смесях, строго говоря, не совсем корректно, так как даже при малом количестве воды затворения ее в реальных смесях все-таки достаточно для смачивания крупного заполнителя и образования поверхностной пленки. Адсорбционные силы значительно превышают реальные сдвиговые усилия, и возможность сухого трения практически исключается. В-третьих, наличие значительного количества газообразной фазы в поризованных минеральных смесях (например, ячеистого бетона или керамики) накладывает свой отпечаток на кривые течения и деформаций и тем больше, чем больше газовой фазы содержится в этих массах.

Таким образом, для чисто минеральных масс уравнения Шведова-Бингама и Кулона являются предельными случаями, к которым приближается характер течения реальных масс в зависимости от того, какой является смесь – пластической или жесткой.

В свете изложенного определенный интерес представляет формула, предложенная

С.С. Вяловым для глинистых грунтов:

. (8.4)

. (8.4)

При dv/dy = 0 это выражение превращается в уравнение Кулона, а при f = 0 – в уравнение Шведова-Бингама. Выражение (8.4) для минеральных масс, используемых в промышленности строительных материалов, требует уточнения. Что касается полимерных композиций, то, как показали исследования, их течение тем больше отклоняется от закона Оствальда, чем больше поризована масса и чем большее количество наполнителя содержится в смеси.

Для объяснения природы связанности и прочности дисперсных масс выдвинуты несколько гипотез. До недавнего времени основной считалась капиллярная теория, согласно которой пластично-вязкие характеристики дисперсных систем объяснялись главным образам силами натяжения воды в капиллярах на границе раздела жидкой и газообразной фаз. Развивающееся при этом капиллярное давление стремится сблизить твердые частицы между собой.

Наиболее полно связанность дисперсных систем можно объяснить исходя из современных представлений молекулярно-кинетической теории. Силы, действующие между отдельными дисперсными частицами, те же, что и силы притяжения и отталкивания между молекулами, ионами и атомами. Так же как и на уровне молекулы, иона или атома, силы взаимодействия между частицами могут вызывать как взаимное притяжение этих частиц, так и их отталкивание. Силами притяжения являются молекулярные, Ван-дер-Ваальсовы силы, если расстояние между молекулами более 1...2 А, ионно-электростатические и кулоновы, если частицы контактируют разнозначно заряженными поверхностями, а также водородные связи. Силами отталкивания являются кулоновы силы при контакте однозначно заряженных поверхностей частиц, близкодействующие молекулярные силы, а также силы расклинивания. Последние обусловлены наличием гидратных оболочек, окружающих минеральные частицы.

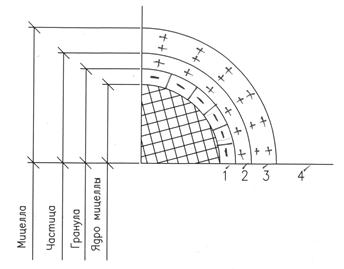

Взаимодействие между твердой и жидкой фазами в формовочной массе имеет электрическую природу. Внутри твердой частицы ионы с различными знаками уравновешены. На поверхности же частицы такое равновесие не достигается, вследствие чего частица ведет себя как электрически заряженное тело. Под действием электрического поля диполи воды вокруг частицы принимают ориентированное положение и притягиваются к поверхности частицы. Вблизи поверхности, где силы притяжения весьма велики, молекулы воды прочно связаны с поверхностью частицы, образуя молекулярный ориентированный слой, не участвующий в движении жидкости. Этот слой прочносвязанной (адсорбированной) воды представляет собой граничную фазу и рассматривается как единое целое с минеральной частицей. Толщина граничной фазы соответствует толщине одной или нескольких молекул. Более удаленные ориентированные молекулы рыхлосвязанной (лисорбированной) воды образуют диффузионный слой, который участвует в движении жидкости, обтекая при деформировании твердую частицу. Адсорбированная и лисорбированная вода (лиосфера) образуют двойной слой, толщина которого составляет несколько сотен ангстрем и за пределами которого находится свободная вода. Таким образом, твердая частица с лиосферой представляет собой сложное новообразование, в котором высокодисперсная твердая фаза (ядро) связана с окружающей средой через стабилизирующий двойной электрический слой ионов. Такой структурно-неоднородный комплекс разнородных веществ называют мицеллой (рис. 8.0); она способна к самостоятельному существованию и определяет все основные свойства коллоидной и дисперсной систем.

1 – потенциалопроводящие ионы; 2 – адсорбированная (неподвижная) вода, не участвующая

в движении жидкости; 3 – ориентированные молекулы рыхлосвязанной (лисорбированной) воды, участвующей в движении жидкости, образуя диффузионный слой; 4 – свободная вода

Рисунок 8.0 – Строение мицеллы

Если контактирование частиц происходит так, что расстояние между их поверхностями в месте контакта не превышает слоя прочносвязанной воды, то возникает расклинивающее действие водной пленки с силой  , где А – постоянная Ван-дер-Ваальса (А = 10-9 Дж), а r – расстояние между частицами. Этот эффект был установлен Б.В. Дерягиным. Если частицы контактируют через диффузионные слои, то расклинивающее действие водных пленок обусловлено, с одной стороны, электростатическими силами отталкивания, а с другой – осмотическими. Теория осмотического давления рассматривает условия равновесия двух твердых частиц, разделенных слоем жидкости.

, где А – постоянная Ван-дер-Ваальса (А = 10-9 Дж), а r – расстояние между частицами. Этот эффект был установлен Б.В. Дерягиным. Если частицы контактируют через диффузионные слои, то расклинивающее действие водных пленок обусловлено, с одной стороны, электростатическими силами отталкивания, а с другой – осмотическими. Теория осмотического давления рассматривает условия равновесия двух твердых частиц, разделенных слоем жидкости.

По Б.В. Дерягину, понятие о расклинивающем действии слоя воды исходит из рассмотрения условия равновесия жидкости, находящейся между твердыми частицами. Оба эти подхода дают идентичные результаты.

В зависимости от физико-химических условий формирования формовочных масс

П.А. Ребиндер предложил образующиеся структуры подразделять на два основных типа: коагуляционно-тиксотропные и конденсационно-кристаллизационные.

Коагуляционно-тиксотропные структуры характеризуются водно-коллоидными связями молекулярно-ионно-электростатической природы, рассмотренными выше. Так как толщина водных пленок, а соответственно и величина сил притяжения, при прочих равных условиях зависит от плотности формовочной массы, то сцепление между отдельными частицами возрастает при уплотнении массы. Сами связи малопрочны, легкоподвижны и после разрыва восстанавливаются, т.е. способны к тиксотропному упрочнению.

Кинетика тиксотропного восстановления прочности разрушенной структуры обусловлена беспорядочными соударениями коллоидных частиц, находящихся в интенсивном броуновском движении. Не все такие соударения приводят к повторному слипанию частиц. В результате эффективных соударений, происходящих на наиболее активных участках – ребрах, углах, где силы притяжения имеют наибольшее значение, частицы вновь сцепляются друг с другом и с более крупными зернами. Условиями, определяющими тиксотропное восстановление коагуляционной структуры, являются относительно низкая прочность первоначальной структуры, наличие коллоидно-дисперсной фракции частичек, интенсивно участвующих в тепловом движении. Типичными представителями таких структур являются глиняные массы, а также цементное (известковое, гипсовое) тесто в первоначальный период после затворения вяжущего водой.

В конденсационно-кристаллизационных структурах частицы соединены непосредственно, без разделения их водной пленкой. Так, в массах, содержащих минеральные вяжущие вещества, коагуляционная структура сохраняется непродолжительное время и в период твердения в ней возникают элементы кристаллизационной структуры. Связанность такой системы в значительной степени определяется кристаллизационными все возрастающими связями.

Конденсационно-кристаллизационные структуры не обладают тиксотропными свойствами и при разрушении не восстанавливаются. Вот почему для таких структур процесс формования должен заканчиваться до момента образования кристаллизационных связей.

Поскольку процесс формования изделий всегда связан с уплотнением первоначальной смеси, т.е. с уменьшением расстояния между отдельными частицами, тиксотропному восстановлению структуры всегда сопутствует и ее упрочнение.

Строительные изделия изготовляют методом вибрирования, центрифугирования, прессования (сухое, полусухое), пластического формования и литья, а также вакуумирования.

2014-02-13

2014-02-13 2339

2339