Метод получил широкое распространение при изготовлении различного рода керамических изделий – кирпича, черепицы, бруса, плитки, огнеупорной керамики, небольших по величине бетонных изделий – плитки, бордюрного камня, а также силикатного кирпича.

Сочетание метода прессования с предварительной виброобработкой дает хорошие результаты и при изготовлении крупных железобетонных изделий, позволяя снизить прессующие давления в 2...4 раза по сравнению с обычным прессованием. Вибропрессование бетона наиболее широко используют при изготовлении напорных железобетонных труб методом гидропрессования.

При полусухом прессовании влажность прессуемой массы и удельное давление, прикладываемое к ней, в различных производствах неодинаково. Так, при производстве обычного керамического кирпича влажность составляет 8...12% при удельном давлении 10...20 МПа, огнеупорных изделий соответственно – 4...11 % и 15...40 МПа; силикатный кирпич формуют с влажностью 7...9% при удельном давлении до 25 МПа, а бетонные изделия при влажности 7 ... 10% прессуют при давлении 10...15 МПа. При предварительном вибрировании давление прессования в последнем случае снижается до 2,5...5 МПа.

Влажность массы является важным, но не единственным фактором, определяющим величину удельного давления. На рис. 8.3 представлена принципиальная схема полусухого прессования.

Рисунок 8.3 – Принципиальная схема полусухого прессования

Масса засыпается на нижний штемпель 1 в пресс-форму 2 на высоту h1 и уплотняется верхним штемпелем 3 до h2,при этом штемпель опускается на величину h3. Процесс прессования можно разделить на несколько стадий, отличающихся поведением структурных элементов массы:

1) минеральные частицы заполнителя, поверхности которых в зависимости от величины начальной влажности могут иметь пленку влаги, или она отсутствует;

2) связка, представляющая собой смесь коллоидных частиц с большим или меньшим количеством свободной и связанной влаги.

В начальной стадии уплотнения массы, засыпанной в пресс-форму, рыхло уложенные частицы перемещаются главным образом в направлении движения прессующего штемпеля с заполнением крупных пор. На этой стадии деформация отдельных зерен практически отсутствует. При достижении некоторого давления структурные элементы массы занимают относительно устойчивое положение, и дальнейшее их уплотнение определяется деформативными процессами.

Дальнейшее увеличение нагрузки приводит к возникновению пластических деформаций в связке и упругих деформаций в заполнителе с частичным его разрушением, большей частью поверхностного характера, – срезание выступов, шероховатостей и т.п. С увеличением давления рост упругих деформаций продолжается, при этом растет не только абсолютная величина, но и их доля в общем сжатии системы (рис. 8.4). При некотором давлении обратимая деформация системы становится преобладающей.

1 – общая в процессе сжатия; 2 – остаточная после снятия давления; 3 – упругая;

P – давление прессования; d – деформации сжатия при прессовании

Рисунок 8.4 – Характер деформации системы при прессовании

Большое значение для формирования структуры полуфабриката имеет не только поведение зерен сжимаемого заполнителя, но и явления, происходящие в жидкой и газообразной составляющих системы.

Под действием возникающих усилий рыхлосвязанная вода диффузионного слоя отжимается в поровое пространство. По мере сжатия массы и уменьшения общего объема пор доля жидкости в этом объеме растет. Если начальное содержание жидкости велико, то ее объем может оказаться равным общему объему пор. Такое состояние системы называют критической плотностью, а давление, при котором оно наступает, – критическим Ркр. При переходе за критическое давление дальнейшее сжатие системы целиком сводится к обратимой упругой деформации (рис. 8.4).

В начале сжатия массы воздух, содержащийся в рыхлонасыпанной смеси, вытесняется наружу и удаляется через зазоры между штемпелем и пресс-формой, поэтому больших давлений в порах не возникает. По мере роста давления воздухопроводящие каналы сужаются, заполняются отжатой влагой и частично вообще закрываются.

Процесс вытеснения воздуха замедляется, при этом давление остающегося «запрессованного» воздуха сильно возрастает по мере уменьшения объема пор. Коэффициент запрессовки (отношение количества оставшегося воздуха в массе к его первоначальному количеству) при неблагоприятных условиях может достигать значительной величины (0,7) и увеличивается с возрастанием содержания в массе дисперсных и особенно глинистых частиц, скорости прессования, увеличением объема прессуемого изделия и почти не зависит от удельного давления прессования. Поведение жидкой и газообразной фаз при прессовании осложняется еще и тем, что удельное давление, прилагаемое к массе у поверхности прессующего штемпеля, уменьшается по мере удаления от него под влиянием сил внешнего трения материала о стенки формы. С увеличением хода штемпеля (h3 на рис. 8.3) высота прессовки h2 уменьшается, сила трения массы о стенки формы возрастает, и давление внутри формуемого изделия падает тем больше, чем дальше уплотняющиеся слои находятся от поверхности приложения нагрузки. Отсюда плотность сырца по толщине прессовки неодинакова: она максимальна со стороны прессующего штемпеля и минимальна в наиболее удаленных от него слоях изделия.

По П.П. Баландину, это изменение удельного давления прессования по толщине сырца определяется по уравнению:

, (8.14)

, (8.14)

где ph – удельное давление на расстоянии h от прессующего штемпеля; p – удельное давление на поверхности штемпеля; k – коэффициент, зависящий от внутреннего трения в массе и ее трения о стенки формы, k = φ(f); f – коэффициент внешнего трения массы о стенки; R – гидравлический радиус сечения сырца, R = A/P; A – площадь сечения сырца; Р – его периметр.

Перепады давления и плотности по толщине изделия могут быть снижены пластификацией массы, повышением их влажности, введением поверхностно-активных добавок, смазкой пресс-форм. На равноплотность прессовки большое влияние оказывает режим прессования.

Двустороннее прессование уменьшает степень неравномерности изделии по плотности, поскольку h в формуле (8.14) уменьшается вдвое.

В общем случае зависимость пористости сырца от давления описывается уравнением А.С. Бережного:

П = а - b lg p (8.15)

где П – истинная пористость; р – удельное давление прессования; а и b – постоянные.

Совмещение уравнений Бережного и Баландина позволяет вывести зависимость пористости элементов объема сырца от их расстояния до прессующего штемпеля

Пh = П + lg lbKh / R = П + 0,43 bKh / R = П + ChP / A. (8.16)

Следовательно, при уменьшении периметра и увеличении площади прессования уменьшается перепад пористости по его толщине.

Для получения высокоплотных бездефектных изделий применяют ступенчатое прессование (рис. 8.5).

Рисунок 8.5– Изменение упругого последействия при ступенчатом прессовании

При первичной подпрессовке высота засыпанной в форму массы изменяется при увеличении давления до p 1 на величину h1, по линии A1B1. При снятии давления масса за счет упругого последействия расширяется на h 1y по линии B1A2. Вторичное нагружение до давления р1 изменяет высоту прессовки на h 2 по линии А2В2, а после снятия давления упругое расширение составляет h2y и происходит по линии В2А3. При трехступенчатом прессовании общий ход штемпеля составит h1 + h2 + h3 + h3y = h0, а упругое последействие после третьей ступени составит h3y при общей высоте отпрессованного изделия h к. Такую же конечную величину заготовки при одноступенчатом прессовании можно было бы получить лишь при давлении р2. Следовательно, ступенчатое прессование дает возможность получить равную осадку (или плотность) при существенно меньшем давлении и, кроме того, обеспечивает возможность более полного удаления воздуха в период разгрузки массы.

Характерным дефектом прессованных изделий являются так называемые трещины расслаивания, которые возникают на боковых гранях в направлении, перпендикулярном приложенному усилию. До недавнего времени считалось, что непосредственной причиной их возникновения является упругое расширение прессуемой массы. Последующие исследования показали, что трещины расслаивания образуются вследствие неравномерной степени спрессованности сырца по его толщине, приводящей к неравномерному расширению после снятия давления и, как результат этого, к относительному смещению слоев. Экспериментально показано, что иногда при большом упругом расширении трещины не возникают, а при меньшем расширении они образуются. Считается, что для предотвращения расслаивания прессовок следует стремиться к повышенно однородности массы по крупности зерен и влажности, отощению массы грубозернистыми отощителями и снижению ее влажности, снижению величины прессового давления и вакуумированию массы, применению двустороннего, ступенчатого и замедленного прессования. Последний фактор в значительной степени влияет на равноплотность и упругое последействие прессовки. Лучшие результаты получаются при плавном приложении нагрузки, худшие – при ударном прессовании (рис. 8.6).

Рисунок 8.6 – Влияние продолжительности прессования на плотность ρ шамотированных масс

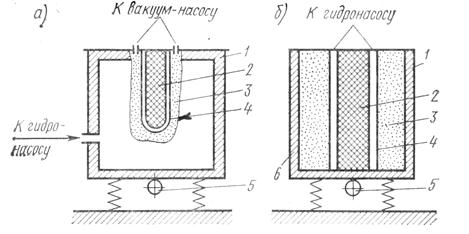

Разновидностью полусухого прессования является метод гидростатического (иногда называемый изостатическим) прессования (рис. 8.7). Сущность его заключается в том, что прессовое давление создается жидкостью и передается на массу через резиновую оболочку.

а – внешняя опрессовка; б – внутренняя опрессовка: 1 – внешняя стенка пресс-камеры; 2 – сердечник; 3 – прессуемая масса; 4 – резиновая оболочка; 5 – вибратор; 6 – наружная стенка формы

Рисунок 8.7 – Принципиальная схема гидропрессования

При этом возможны два способа уплотнения массы:

1) масса помещается в резиновую оболочку, и гидростатическое давление действует на внешнюю поверхность оболочки, прижимая массу к внутреннему сердечнику (рис. 8.7, а);

2) масса помещается между резиновой оболочкой и внешней стенкой формы, а в резиновую оболочку, расположенную у сердечника, нагнетается жидкость (рис. 8.7, б).

Оба способа нашли достаточно широкое применение, причем первый более распространен в керамической промышленности для получения специальных изделий сложной конфигурации, второй – в промышленности сборного железобетона для формования труб.

Оба способа часто применяются совместно с вакуумированием массы и ее укладкой при вибрации. Основным преимуществом гидростатического прессования является приложение прессующего давления одинаковой величины ко всей поверхности формуемого изделия при отсутствии потерь на внешнее трение.

При гидростатическом прессовании происходит саморегулирование плотности, так как уплотнение идет независимо для каждой зоны. Если масса в данной зоне засыпана менее плотно, то она при соответствующем давлении жидкости уплотняется интенсивнее до тех пор, пока эта зона не достигнет плотности остальной части прессовки, после чего происходит дальнейшее равномерное уплотнение всего объема.

Другой разновидностью метода полусухого прессования является горячее прессование. Горячее прессование при высоких температурах (свыше 1000°С) применяют для производства специальных видов технической и огнеупорной керамики, частично совмещая процесс формования изделий с первичным обжигом. Значительно более низкий нагрев, в частности нагревание пресс-форм, используют при производстве строительной керамики для уменьшения перепадов давления и плотности прессовок.

В промышленности сборного железобетона применение горячей воды при виброгидропрессовке труб позволяет интенсифицировать процессы твердения вяжущего и сократить цикл тепловлажностной обработки изделий за счет предварительного нагрева в процессе формования.

Но наиболее широкое распространение горячее прессование получило в промышленности полимерных строительных материалов. Его применяют при производстве древесно-стружечных плит, бумо- и стеклопластиков, теплоизоляционных термопластов. Разогрев массы вызван необходимостью перевода термопластичного полимерного связующего в вязкотекучее состояние, которое также зависит от приложенного давления. Степень разогрева определяется видом полимерного связующего и характером изменения его вязкопластических свойств от температуры и давления.

Процессы, происходящие при прессовании массы, принципиально не отличаются от описанных выше, за исключением производства газонаполненных пластмасс. В этом случае давление прессования должно согласовываться с процессом газовыделения, а он, в свою очередь, с температурными режимами, определяющими газоудерживающую способность массы.

Упругое последействие прессуемых полимерных композиции легче поддается регулировке за счет рационально выбранных режимов охлаждения.

2014-02-13

2014-02-13 6991

6991