Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Диаметры под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки.

Шпонки на валах, по возможности следует располагать в одной плоскости.

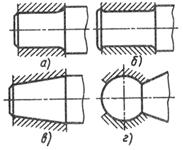

Цапфы (шейки) вала – участок вала, которым он опирается на подшипник и воспринимает радиальную нагрузку, называется цапфой. Цапфы осей и валов, работающих в подшипниках скольжения, бывают: цилиндрическими (рис. 20.1, а), с буртами (рис. 20.1, б), коническими (рис. 20.1, в) и шаровыми (рис. 20.1, г).

Наиболее широкое распространены цилиндрические цапфы. Для предотвращения осевых смещений цапфы делают с буртами. Для регулирования зазора в подшипниках или осевого фиксирования вала рекомендуется коническая цапфа. При необходимости угловых смещений вала применяют шаровую цапфу.

Рис. 20.1. Цапфы осей и валов, в подшипниках скольжения

Цапфы валов для подшипников качения выполняют цилиндрическими с малой длиной.

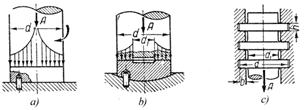

Пяты – участки валов, которыми они опираются на подшипник и воспринимают осевую нагрузку. Пята может быть сплошной (рис. 20.2, а); кольцевой (рис. 20.2, b); гребенчатой (рис. 20.2, c). Подшипник в этом случае называют подпятником.

Рис. 20.2. Конструкции подпятников

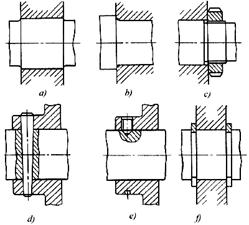

Устройства для передачи осевых нагрузок (рис. 20.3).

Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом.

Средние осевые нагрузки передают гайками, штифтами и другими устройствами.

Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами.

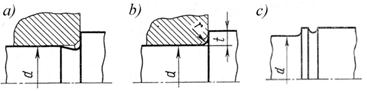

Канавки для выхода шлифовальных кругов (рис. 20.4, а) обычно выполняются для валов Ø 10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов Ø 50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента.

Рис. 20.3. Устройства для передачи осевых нагрузок

посадка детали с натягом (a); упор детали в уступ (b);

передача нагрузки гайкой (c); передача нагрузки штифтом (d);

передача нагрузки стопорным винтом (e); передача нагрузки

пружинными кольцами (f); переходные участки валов (д)

Рис. 20.4. Переходные участки валов

канавка (а); галтель (b); разгрузочная канавка (c)

Галтель постоянного радиуса (рис. 20.4, b). Радиус «r» галтели выбирают меньше радиуса закругления (r1) насаживемых деталей.

Для шеек под подшипники качения рекомендуется  ;

;

?

?

где d – диаметр меньшей из сопрягаемых ступеней;

t – высота уступа.

Разгрузочная канавка выполняется путем удаления малонапряженного материала (рис. 20.4, c). При этом напряжения распределяются более равномерно и концентрация их снижается.

2015-01-30

2015-01-30 2518

2518