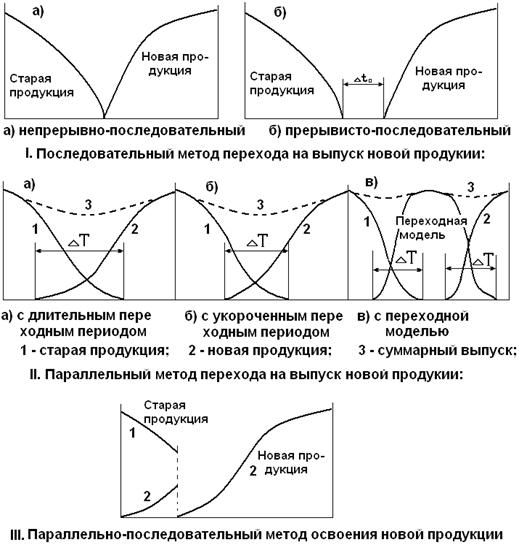

Методы перехода на выпуск новой продукции различаются по степени совмещения времени заменяемых (старых изделий) и осваиваемых моделей; соотношением темпов снижения выпуска снимаемой с производства и темпов нарастания выпуска осваиваемой продукции. Выделяются три метода перехода: последовательный, параллельно-последовательный и параллельный (рисунок 3.5).

I Последовательный метод характеризуется: производство новой продукции начинается после полного прекращения выпуска снимаемой продукции.

Прерывисто-последовательный метод предполагает, что после прекращения выпуска старого изделия 1 на тех же производственных площадях выполняются работы по перепланировке, монтажу технологического оборудования и транспортных средств и через интервал времени ∆t0 начинается освоение производства изделия 2. В организационно-технологическом отношении – самый простой вариант перехода, но и самый неэффективный.

Непрерывно-последовательный метод характеризуется тем, что выпуск осваиваемого изделия 2 начинается сразу же после прекращения выпуска старого изделия 1. Потери от остановки можно свести к минимуму за счет быстрых темпов освоения и выхода на проектную мощность. Требует определенных затрат на подготовку к смене и высокая степень законченности технологической подготовленности. 80% всех процессов должны быть апробированы, 95% оборудования смонтировано на новых местах. Осуществление этого метода требует наличия резервов либо дополнительных производственных площадей.

|

|

|

Рисунок3.5 – Методы перехода на выпуск новой продукции

II Параллельный метод характеризуется: постепенным замещением снимаемой с производства продукции 1 вновь осваиваемой 2. Одновременно с сокращением объема производства старой модели происходит нарастание выпуска новой продукции. Преимущество – сокращение потерь суммарного выпуска. Используются три способа замещения старой продукции на осваиваемую:

а) с длительным переходным периодом, когда наладка нового оборудования начинается на прежних производственных площадях по мере освобождения от старой продукции;

б) с укороченным переходным периодом, когда наладка нового оборудования начинается на новых производственных площадях, а рабочие переходят на новую линию по мере освобождения от производства старой продукции;

в) с переходной моделью, дающей время для освоения новой продукции. В качестве переходной модели используется продукция близкая по технологичности производству и старой и новой продукции. Используется при наличии свободных производственных площадей.

III Параллельно-последовательный метод применяется при освоении новой продукции, конструктивно существенно отличающейся от старой. На предприятии создаются дополнительные мощности, на которых начинается освоение нового изделия, отрабатываются технологические процессы, проводится квалификационная подготовка персонал, организуется выпуск первых партий нового изделия. По мере освобождения от производства заменяемой продукции рабочие направляются на переобучение и освоение новых технологий.

|

|

|

3.4.2 Методы планирования технической подготовки

В организации планирования технической подготовки производства существенную роль играют нормативы технической подготовки производства [8–13, 17–20, 36]. Среди нормативов необходимо различать: объемные нормативы производства, нормативы объема работ по подготовке производства в натуральном выражении и нормативы трудоемкости этих работ. Данные нормативы носят локальный характер, поскольку для их разработки необходимо проводить анализ и обобщение отчетных данных освоения новых изделий на конкретном предприятии с учетом специфики его функционирования и экономического состояний. Объемные нормативы дают основание рассчитать в натуральном выражении объем работ по технической подготовке. Эти расчеты основываются на таких показателях, как число технологических операций, объем чертежной и технической документации, число оригинальных деталей и их сложность в изготовлении. Нормативы трудоемкости работ технической подготовки производства определяются по нормам, отражающим опыт конструирования изделий и проектирования технологических процессов не только на данном предприятии, но и в отрасли, на предприятиях-смежниках, предприятиях-конкурентах.

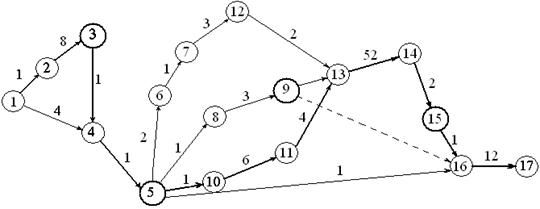

В процессе планирования часто ставятся задачи сокращения сроков технической подготовки с целью ускорения реализации достижений науки и техники в производстве, сокращения затрат на осуществление технической подготовки и повышения качества работ. На практике с целью сокращения сроков подготовки используется метод параллельного и параллельно-последовательного ведения работ. В этом случае работы, например, второй стадии начинаются раньше, нежели заканчивается первая, а третьей стадии – раньше, чем заканчивается вторая, и т. д. В результате совмещения разных стадий проектирования общий цикл подготовки резко сокращается. В организации работ по созданию и освоению новой техники и технологии важное место занимает использование наглядных графических изображений – сетевых графиков. Они состоят из двух элементов: работ и событий. События представляют собой начало или окончание каждого вида работ, которые можно четко зафиксировать в начальной и конечной их стадиях. Исходным событием называется момент начала первых работ, связанных с подготовкой и реализацией запланированного мероприятия.

Типичный цикл планирования ассортимента продукции представлен на сетевом графике (рисунок 3.6). Сетевой график строится с момента появления замысла нового продукта до момента его выхода на рынок после осуществления продаж.

Рисунок 3.6 – Сетевой график планирования ассортимента продукции

Т max – 89 недель; T min – 18 недель (1 – 4 – 5 – 16 – 17).

Решающие этапы – события (3, 5, 9, 15).

Наименование этапов:

1. Выдвинуто предложение о производстве нового изделия.

2. Одобрен план исследования маркетинга нового изделия.

3. Представлены выводы о характеристиках нового изделия.

4. Составлена спецификация нового изделия.

5. Принято решение о возможности производства изделия.

6. Изготовлен опытный образец.

7. Завершено производство опытной партии для испытаний.

8. Утвержден план испытаний изделия.

9. Представлены результаты испытаний и принято решение о пробной продаже.

|

|

|

10. Составлен бюджет пробной продажи.

11. Составлен график проведения мероприятий и подготовки рекламных материалов для пробной продажи.

12. Завершено производство партии изделий для пробной продажи.

13. Начата пробная продажа.

14. Закончена пробная продажа. (1 год)

15. Оценены результаты пробной продажи.

16. Принято решение о выпуске изделия на федеральный рынок.

17. Начат выпуск изделия на федеральный рынок.

Производители могут приступить к продаже продукции на федеральный рынок через 18 недель (1 – 4 – 5 – 16 – 17), но возникает определенный риск.

На графике события обозначаются кружками с указанными в них номерами, работы – стрелкой, соединяющей последовательно связанные события. Продолжительность работы обозначается не длиной стрелки, а числом единиц времени, которое указывается над стрелкой (обычно это число дней или месяцев). Внизу под стрелкой указываются затраты на проведение работ (рубли, человеко-дни). Полный путь в сетевом графике – это непрерывная последовательность взаимосвязанных работ и событий, ведущая от начального к конечному событию. Сетевой график позволяет наиболее рационально построить ход выполнения работ, установить строгую последовательность и очередность в выполнении всех необходимых операций и действий. С помощью сетевого графика можно с достаточной точностью определить сроки свершения каждого события и, следовательно, срок достижения результатов завершающего события. Кроме того, применяя сетевой график, можно оптимизировать сроки выполнения завершающего события, выявить и определить влияние различных факторов на сокращение срока каждого мероприятия, организовать контроль, наблюдение и управление действиями отдельных исполнителей.

В процессе планирования технической подготовки производства большое значение имеет использование норм, правил и требований, установленных системами соответствующих стандартов. К ним относятся: Единая система конструкторской документации (ЕСКД), Единая система технологической документации (ЕСТД), Единая система технической подготовки производства (ЕСТП). Использование единых межотраслевых стандартов создает благоприятные условия для обеспечения научно-технической подготовки производства на высоком уровне, способном гарантировать конкурентоспособное качество выпускаемых изделий.

|

|

|

2015-01-30

2015-01-30 2666

2666