Около 90 % производимой в мире серы в настоящее время сжигается до сернистого ангидрида, который используется затем в различных отраслях химического производства. В частности, свыше 70 % серы сжигается на сернокислотных заводах. Идея о совмещении процесса добычи серы с процессом ее сжигания давно привлекала внимание исследователей. Первая попытка получения серы при ее подземном горении была предпринята еще в 1910 г. итальянцем Д. Фиори, который предлагал сжигать серу на верхних этажах предварительно подготовленного вертикальными и горизонтальными выработками рудного блока, с тем чтобы в нижних этажах блока собирать стекающую жидкую серу.

Предложения по осуществлению процесса сжигания серы на месте залегания через скважины с получением серы в виде жидкости или пара выдвигались также австрийцем Г. Шмацелем и итальянцем Р. Вердерамо.

Один из первых отечественных обзоров в области подземного сжигания был сделан в 1945 г. Н.А. Афанасьевым (ГИГХС), отметившим перспективность метода. Преимущества метода подземного сжигания серы подчеркивались также И.П. Кириченко.

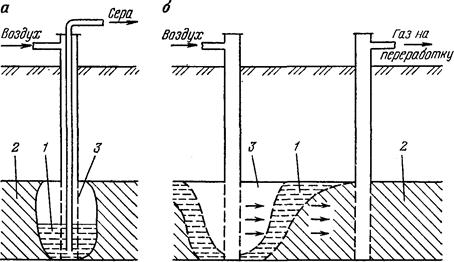

В последние годы появился ряд новых предложений. Схема Миллера (рисунок 15.1) предусматривает односкважинное сжигание серы для ее выплавки с попутным использованием сернистого газа. В патенте Уайта и Мосса рассматривается вопрос максимальной газификации проницаемых серных пластов с получением сернистого газа как основного продукта метода.

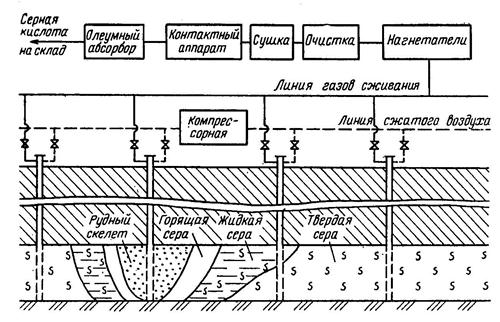

В ГИГХСе О.М. Гридиным, Л.И. Курицыной и др. проводятся исследования геотехнологического варианта метода сжигания серы (ПСС). Схема отработки предусматривает максимальную газификацию серы с последующим использованием сернистого газа для производства серной кислоты (рисунок 15.2). Для этого в серный пласт по определенной сетке бурятся скважины, обсаживаемые до кровли сероносного пласта. В части скважин производится розжиг серного пласта с одновременной подачей воздуха в эти скважины. Газообразные продукты сжигания, содержащие сернистый ангидрид, фильтруются по пласту и выходят на поверхность через соседние добычные скважины, в которых создается некоторое разрежение. Полученный газ направляется на установки осушки и очистки от пыли и вредных примесей, а затем на контактный аппарат, где при температуре 400—600°С в присутствии ванадиевого катализатора происходит окисление SО2 до SО3. Последний направляется в олеумный абсорбер, орошаемый серной кислотой, которая после контакта с серным ангидридом увеличивает свою концентрацию и направляется на склад. Согласно требованиям современного сернокислотного производства газ для переработки на серную кислоту должен содержать не менее 5 % SО2 без предварительного его подогрева и не менее 3,5 % SО2 с предварительным подогревом.

1 — расплавленная сера; 2 — нетронутая плотная руда; 3 — выгоревшая руда

Рисунок 15.1 – Принципиальные схемы разработки серных месторождений методом подземного сжигания по Миллеру (а) и Уайту и Моссу (б)

Рисунок 15.2 – Принципиальная схема разработки необводненных серных залежей методом ПСС с производством серной кислоты на базе газов сжигания

В результате проведенных О.М. Гридиным лабораторных и полевых исследований метода ПСС была доказана возможность добычи кондиционного сернистого газа при создании в пласте автотермичного управляемого очага горения.

2015-01-30

2015-01-30 555

555