Обычно на параметры схемных элементов даются симметричные допуски, выраженные в процентах от номинальных значений. В этом случае удобно за начало координат принимать середину поля допуска. Тогда

. (6)

. (6)

Анализ технологической точности параметров узлов РЭА по формулам (5) и (6) предполагает либо проведение предварительных исследований статическим методом с целью определения как средних арифметических значений  , среднеквадратических отклонений

, среднеквадратических отклонений  параметров схемных элементов, так и коэффициента относительной асимметрии

параметров схемных элементов, так и коэффициента относительной асимметрии  и коэффициента рассеяния погрешностей

и коэффициента рассеяния погрешностей  , либо определения

, либо определения  и

и  по существующим паспортным данным (допускам на элементы). В этом случае считают, что выполняются следующие условия:

по существующим паспортным данным (допускам на элементы). В этом случае считают, что выполняются следующие условия:

Закон распределения в поле допуска нормальный.

Центр группирования совпадает с серединой поля допуска.

В поле допуска находится 99,73% всех случайных отклонений. Тогда можно записать, что  и

и  , так как

, так как  .

.

В общем случае, когда перечисленные условия могут не выполняться, необходимо на основе статистического анализа определить коэффициенты  .

.

Коэффициент  характеризует несимметричность распределения отклонений параметров элемента относительно середины поля допуска, то есть отклонение среднего значения

характеризует несимметричность распределения отклонений параметров элемента относительно середины поля допуска, то есть отклонение среднего значения  от нормального значения

от нормального значения  , взятого из технического условия или по маркировке элементов.

, взятого из технического условия или по маркировке элементов.

, (7)

, (7)

где  - половина поля допуска, определяемая по техническим условиям (ТУ).

- половина поля допуска, определяемая по техническим условиям (ТУ).

Коэффициент относительного рассеивания  служит мерой сравнения

служит мерой сравнения  элемента схемы при любом законе распределения с величиной поля допуска по ТУ при нормальном распределении

элемента схемы при любом законе распределения с величиной поля допуска по ТУ при нормальном распределении

, (8)

, (8)

где  - среднеквадратическое значение случайной величины, полученное опытным путем.

- среднеквадратическое значение случайной величины, полученное опытным путем.

Коэффициент корреляции  характеризует степень такой статистической зависимости между двумя случайными величинами

характеризует степень такой статистической зависимости между двумя случайными величинами  , при которой одна из величин реагирует на изменение другой смещением своего математического ожидания.

, при которой одна из величин реагирует на изменение другой смещением своего математического ожидания.

Входящие в уравнение (7), (8) коэффициенты  весьма критичны к воздействию технологических факторов. Количественная оценка изменений

весьма критичны к воздействию технологических факторов. Количественная оценка изменений  в процессе изготовления узлов РЭА является необходимым условием решения задачи определения технологической точности выходных параметров узлов РЭА на разных технологических операциях.

в процессе изготовления узлов РЭА является необходимым условием решения задачи определения технологической точности выходных параметров узлов РЭА на разных технологических операциях.

При изготовлении узлов РЭА на всех основных операциях технологического процесса (сборка, пайка, заливка, термотренировка) действует множество систематических и случайных факторов. Причины, характер действия и степень их влияния на выходные параметры узлов РЭА весьма разнообразны.

Например, при сборке узла, помимо первичных погрешностей комплектующих элементов, неизбежны погрешности, обусловленные различного рода паразитными связями, наводками и т.п.

При этом решающее значение как размеры и формы элементов, так и их взаимное расположение.

Влияние процесса пайки обусловлено, главным образом, тепловым воздействием на элементы, интенсивность которого зависит от ряда факторов:

Температуры и продолжительности пайки;

Величины и характера температурного коэффициента расширения материалов, входящих в конструкцию элементов и узла;

Количества элементов в узле и расстояния между ними;

Температурных коэффициентов параметров комплектующих элементов.

Технологические факторы, действующие в процессе пайки, могут носить как системный, так и случайный характер.

В соответствии с этим образующиеся систематические погрешности являются результатом необратимых изменений, возникающих при физико-химических процессах во время пайки элементов, а случайные погрешности – следствием колебаний режима пайки (температуры, времени пайки), неоднородности характеристик материалов, элементов, припоев и прочих факторов.

Еще большим разнообразием факторов, влияющих на параметры элементов и узлов, характеризуется процесс их герметизации посредствам заливки компаундом и термотренировка.

На рисунке 1 представлены кривые распределения сопротивлений резисторов, а на рисунке 2 – емкостей конденсаторов до и после пайки. Как видно из представленных графиков после пайки элементов наблюдается изменение как форм кривых распределения технологических погрешностей, так и их распределение на оси абсцисс.

Общей тенденцией при осуществлении различных технологических процессов является их нормализующее действие. Сущность этого явления объясняется тем, что с увеличением числа выполненных операций технологического процесса влияние единичных доминирующих факторов сглаживается действием резко увеличивающегося числа случайных факторов.

Рисунок 1

Рисунок 2

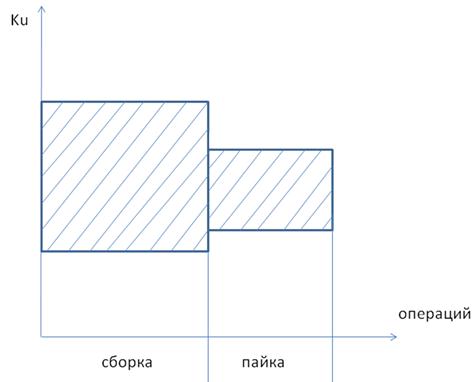

Рисунок 3

В результате этого доля случайных составляющих погрешностей растет, и тем самым, создаются условия для реализации распределения погрешностей по нормальному закону.

Систематические погрешности, связанные со смещением центра группирования, можно учесть введением в уравнение (6) величин  , характеризующих изменение коэффициента относительной асимметрии

, характеризующих изменение коэффициента относительной асимметрии  . В этом случае уравнение (6) приобретает следующий вид:

. В этом случае уравнение (6) приобретает следующий вид:

, (9)

, (9)

где  - коэффициент относительной асимметрии распределения параметра

- коэффициент относительной асимметрии распределения параметра  элемента, обусловленный первичной погрешностью изготовления,

элемента, обусловленный первичной погрешностью изготовления,  - результирующее изменение коэффициента относительной асимметрии под действием предыдущих технологических операций, вплоть до рассматриваемой включительно.

- результирующее изменение коэффициента относительной асимметрии под действием предыдущих технологических операций, вплоть до рассматриваемой включительно.

,

,

где  - число предыдущих операций технологического процесса.

- число предыдущих операций технологического процесса.

Степень влияния случайных факторов на результирующую величину среднеквадратической погрешности выходного параметра можно также учесть введением в уравнение (5) величины  , характеризующей изменение коэффициента относительного рассеивания

, характеризующей изменение коэффициента относительного рассеивания  . В этом случае уравнение (5) приобретает вид:

. В этом случае уравнение (5) приобретает вид:

(10)

(10)

где  - коэффициент относительного рассеивания первичной погрешности параметра

- коэффициент относительного рассеивания первичной погрешности параметра  элемента,

элемента,  - результирующее изменение коэффициента относительного рассеивания под действием предыдущих технологических операций, вплоть до рассматриваемой включительно.

- результирующее изменение коэффициента относительного рассеивания под действием предыдущих технологических операций, вплоть до рассматриваемой включительно.

,

,

где  - число предыдущих операций технологического процесса.

- число предыдущих операций технологического процесса.

Значения изменений параметров  определяют на основе сравнения параметров

определяют на основе сравнения параметров  , получаемых при анализе статистическим методом до рассматриваемой технологической операции с параметрами

, получаемых при анализе статистическим методом до рассматриваемой технологической операции с параметрами  , полученными после ее осуществления.

, полученными после ее осуществления.

Пределы вероятностной погрешности выходного параметра узла РЭА на любой операции технологического процесса могут быть получены из соотношения:

, (11)

, (11)

где  - номинальная величина выходного параметра узла РЭА.

- номинальная величина выходного параметра узла РЭА.

При оценке результирующих погрешностей выходных параметров узлов РЭА обычно предполагается, что они распределяются по нормальному закону. Это предположение основывается на том, что погрешности выходных параметров узлов РЭА являются следствием большого числа случайных независимых факторов, доля каждого из которых в результирующей погрешности невелика.

2015-01-30

2015-01-30 966

966