Про́чность (в физике и материаловедении) -свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

ОА – чистая упругость, АВ – площадка текучести, ВСМ – упрочнение материала, М – появление шейки, МД – деформирование шейки Д – разрушение. s в (.) А-предел текучести, s в (.) М – предел прочности

Усталость материала — в материаловедении — процесс постепенного накопления повреждений под действиемпеременных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время.

В типичном усталостном изломе можно выделить три зоны:

место зарождения трещины;

зона стабильного развития трещины, которая чаще всего характеризуется линиями усталости, представляющие собой примерно концентрические контуры. Фокус этих контуров находится в месте зарождения усталостной трещины. Поверхность этой зоны гладкая, притертая. Такой характер поверхности является результатом наклёпа, вызываемого повторяющимися нажатиями двух поверхностей трещины одна на другую или их взаимным трением при перемене знака напряжения.

Зона долома - результат заключительной стадии усталостного разрушения, протекающий в зависимости от условий испытаний или работы по вязкому или хрупкому механизму. Соответственно излом в этой зоне имеет волокнистый или кристаллический вид.

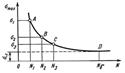

N-число циклов нагружения, No-базовое число циклов, s-предел выносливости – наибольшее напряжение при котором образец может сопротивляться бесконечно долго, т.е. не разрушаться. s0-для нолевого цикла, s1-для симметричного цикла.

33. Факторы, влияющие на усталостную прочность деталей машин. Коэффициент запаса прочности.

Основные факторы, влияющие на прочность деталей машин

Прочность деталей машин зависит от условий их нагружения и поведения соответствующих конструкционных материалов в этих условиях.

Условия нагружения характеризуются: уровнем общей и местной напряженности, температурой поверхности, числом и формой циклов нагружения, наличием ударных нагрузок, характером распределения и величиной остаточных напряжений, накоплением коррозионных, усталостных и других повреждений. С учетом анализа перечисленных факторов нагружения выбирается материал и методы определения их эксплуатационных свойств. К числу основных характеристик материала относятся сопротивление деформациям и разрушению. Учитывая постоянную тенденцию к снижению массы конструкции и повышению надежности, важное значение приобретает анализ и обоснование сопротивления неупругим деформациям.

В зависимости от условий нагружения и характеристик материала по условиям прочности отказы могут быть при усталостном разрушении, пластической деформации, хрупком разрушении и нарушении сцепления в соединениях с натягом, приводах и передачах трения и резьбовых соединениях.

Наиболее опасным является усталостное разрушение деталей, возникающее при переменных напряжениях и превышающее предельное значение для данных условий.

Пластическая деформация сопровождается образованием местной или общей ползучести металла из малоуглеродистой и низколегированных сталей. При увеличении нагрузки, вызвавшей пластическую деформацию, может произойти общее разрушение изделия.

Хрупкое разрушение деталей происходит при одноразовом воздействии больших нагрузок, или изменении структуры металла (охрупчивание) под влиянием температурного и (или) радиационного воздействия, или в результате постоянного накопления остаточных напряжений высокого уровня.

Нарушение сцепления вызывается нагрузками, превышающими предельно допустимые значения. Этот вид отказа недопустим в грузоподъемных машинах, т.к. нарушение прессовых соединений в них может вызвать падение груза, самопроизвольное движение тележки или крана и др.

Проворот валиков или втулок приводит к быстрому изнашиванию в сопряжениях этих деталей. Значительную опасность представляет и самоотвинчивание резьбовых соединений.

При сложном нагруженном состоянии номинальные нагружения распределяются неравномерно как по длине детали, так и по ее сечению. Выравниванием и уменьшением номинальных напряжений можно существенно повысить несущую способность детали. При проектировании машины это можно сделать различными способами: заменой элементов, работающих на изгиб, равномерно нагруженными растянутыми и сжатыми элементами; оптимизацией формы опасных сечений элементов и детали в целом; обеспечением равной прочности по длине; параллельной передачей нагрузки несколькими элементами; созданием начальных напряжений обратного знака и др. При нагружении изделий в отдельных зонах происходит концентрация напряжений, которые называют местными. Концентрация напряжений может быть вызвана резким изменением формы детали, прессовыми посадками, концентрацией нагрузок, неоднородностью материала, дефектами при изготовлении детали и другими причинами.

35. Зубчатые передачи: общие сведения, достоинства и недостатки, основные параметры эвольвентного зацепления.

Механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару, называют зубчатой передачей

Виды зубчатых передач: цилиндрические зубчатые передачи с внешним зацеплением; реечная передача;цилиндрическая передача с внутренним зацеплением; зубчатая винтовая передача; конические зубчатые передачи; гипоидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот ).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении; их применяют в широких диапазонах скоростей (до 100 м/с), мощностей (до десятков тысяч киловатт).

Основные достоинства зубчатых передач по сравнению с другими передачами:

- технологичность, постоянство передаточного числа;

- высокая нагрузочная способность;

- высокий КПД (до 0,97-0,99 для одной пары колес);

- малые габаритные размеры по сравнению с другими видами передач при равных условиях;

- большая надежность в работе, простота обслуживания;

- сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач следует отнести:

- невозможность бесступенчатого изменения передаточного числа;

- высокие требования к точности изготовления и монтажа;

- шум при больших скоростях; плохие амортизирующие свойства;

- громоздкость при больших расстояниях между осями ведущего и ведомого валов;

- потребность в специальном оборудовании иинструменте для нарезания зубьев;

- зубчатая передача не предохраняет машину от возможных опасных перегрузок.

2015-01-30

2015-01-30 7861

7861