Введение.

Современное состояние энергетики и перспективы ее развития как в нашей стране, так и во всем мире содействуют быстрому техническому прогрессу в производстве паровых и газовых турбин.

Производство турбин как область технологии машиностроения весьма специфична. Технология турбостроения, обладая признаками отраслевой технологической дисциплины, существенно отличается от технологии общего машиностроения и технологии изготовления тяжелых машин иного назначения.

Отличия связаны с типом и назначением турбин, условиями их эксплуатации, мощностью, параметрами и видом рабочего тела, а также с конструктивными особенностями турбоагрегатов.

Конструирование новых турбоустановок предполагает максимальное использование возможностей рабочего тела - пара или газа. Прежде всего это повышение давления пара в цилиндре высокого давления паровой турбины и повышение температуры газа за камерой сгорания в газовой турбине. Условия работы и выполняемые функции узлов и деталей современных эффективных турбин обуславливают соответствующую конструкцию. При этом следует учитывать, что свойства и характеристики классических металлов и сплавов практически исчерпаны. Многие детали перспективных турбин изготавливаются из новых материалов и имеют существенные функциональные и конструктивные особенности.

Турбостроительные заводы должны обладать высоким техническим уровнем, позволяющим обеспечивать надлежащее качество изготовления при оптимальных трудовых и материальных издержках при планируемых объемах производства.

Станочный парк турбиностроительного предприятия.

Оборудование, применяемое для изготовления турбин, в основном универсальное. Для обработки наиболее крупногабаритных деталей (корпус цилиндров) в настоящее время применяют многоцелевые специализированные станки с максимальной концентрацией всех видов обработки.

Основной вид оборудования любого машиностроительного и, следовательно, турбиностроительного завода - это металлорежущие станки. Металлорежущий станок - машина для обработки резанием металлических и других материалов, полуфабрикатов или заготовок с целью получения из них изделий путем снятия стружки металлорежущим инструментом.

Металлорежущий инструмент - орудие производства для изменения формы и размеров обрабатываемой заготовки путем удаления части материала в виде стружки с целью получения готовой детали или полуфабриката.

От выбранного станка и инструмента, их типа, степени совершенства и соответствия поставленным задачам зависит эффективность технологического процесса. Постоянная модернизация станочного парка и инструмента предопределяет научно-технический прогресс.

Металлорежущие станки выбирают по различным классификационным признакам.

Станки подразделяются: по специализации:

-универсальные (для выполнения разнообразных операций на изделиях широкой номенклатуры);

-широкого назначения (для выполнения ограниченного числа операций на изделиях широкой номенклатуры);

-специализированные (для обработки однотипных изделий разных размеров);

- специальные (для обработки изделий одного типоразмера);

-агрегатные (специальные, состоящие из нормализованных деталей, узлов, силовых головок);

по управлению:

- с ручным управлением (вручную производится загрузка и установка заготовок, пуск, переключение режима обработки, холостые движения, снятие изделия);

полуавтоматы (вручную установка заготовок, пуск, снятие изделия, автоматически остальные движения цикла);

-автоматы (автоматически все рабочие и холостые движения; человек осуществляет контроль за циклом работы);

автоматические линии (группы автоматов, объединенные системой транспортировки заготовок от одного к другому);

- станки с числовым программным управлением (закодированная программа, введенная в станок и посылающая преобразованные импульсы на исполнительные и управляющие механизмы, обеспечивает все рабочие и холостые движения); по точности:

-нормальной точности - Н (большинство универсальных металлорежущих станков);

повышенной точности - П (изготавливают на базе станков нормальной точности);

высокой точности - В;

особо высокой точности - А;

особо точные - С; по массе:

легкие (до 1 т);

средние (до 10 т);

тяжелые (10-100 т);

-уникальные (свыше 100 т).

Наконец, станки подразделяются по характеру выполняемых работ и применяемого режущего инструмента (например: токарный, фрезерный, разрезной, расточный, долбежный, карусельный, сверлильный, шлифовальный, строгальный, протяжный и т. д.).

Рассмотрим подробнее некоторые из них.

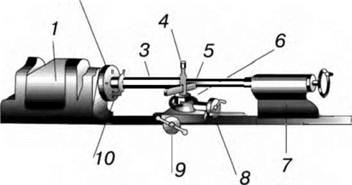

Токарные станки. Главным движением является вращение заготовки, режущие инструменты (обычно однолезвийные) закрепляются, с возможностью регулирования положения, на неподвижной станине (рис. 1). Заготовка закрепляется либо в патроне шпинделя, либо в центрах передней и задней бабки. Скорость подачи может регулироваться вручную или автоматически посредством ряда клиноременных или зубчатых передач, приводящих в движение ходовой винт и поперечные салазки суппорта. Скорость вращения заготовки регулируется в широких пределах в соответствии с выбранными режимами резания. Приводной электродвигатель может иметь как фиксированную, так и переменную частоту вращения. На токарных станках (а они составляют основу станочного парка) обычно выполняют операции обработки цилиндрических поверхностей, поперечной обточки и обрезки, нарезания винтовой резьбы и расточки осевых отверстий.

Рис. 1. Универсальный токарно-винторезный станок:

1 — передня* бабка; 2 — планшайба; 3 - заготовка (вал); 4 - резцедержатель;

5 - резец; 6 - суппорт; 7 - задняя бабка; 8 - делительная головка;

9 - поперечная подача; 10 - токарный хомутик

Существуют токарные станки разных видов, типов и размеров. Токарноревольверный станок, часто применяемый для изготовления одинаковых деталей, снабжается несколькими режущими инструментами, закрепленными в поворотном (револьверном) суппорте. Блок управления револьверного токарного станка с ЧПУ дает команды движения шпинделя, поворота и перемещения револьверных суппортов, перемещения задней бабки. В тех случаях, когда очень велик вес заготовки или ее форма такова, что заготовку легче обрабатывать на горизонтальном столе, применяют большие токарно-карусельные станки. Рабочий стол такого станка вращается вместе с заготовкой, а режущие инструменты подаются либо сбоку, либо с торца заготовки.

Фрезерные станки. Универсальные станки с многолезвийным режущим инструментом - фрезой; главное движение - вращение фрезы. Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Фрезерная оправка (вал, несущий фрезу) горизонтально-фрезерного станка горизонтальна. Стол, на котором закрепляется обрабатываемая деталь с необходимой оснасткой, может быть либо простым, т. е. с перемещением по трем осям, либо универсальным, т. е. допускающим и угловые повороты.

Такие станки составляют основу станочного парка. Резец закреплен на поворотном суппорте, позволяющем автоматически или вручную подавать его вдоль или поперек детали, либо под углом при точении конических поверхностей.

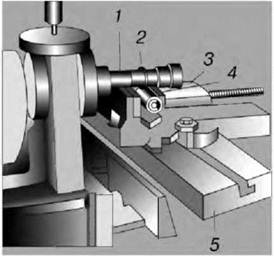

На рис. 2 изображен горизонтально-фрезерный станок, выполняющий обработку шпоночной канавки на небольшом валу. При выполнении резанья рабочий левой рукой перемещает стол вместе с деталью по горизонтали в продольном направлении, а правой рукой - по вертикали. То и другое, а также поперечная подача могут осуществляться автоматически.

Копировально-фрезерные станки обрабатывают сложные криволинейные поверхности, например, внутренних и наружных профилей турбинных лопаток, форм для литья под давлением и экструдирования. Индикаторный щуп проходит по фигурному профилю копира, а рабочая фреза передает этот профиль обрабатываемой детали.

На станках с ЧПУ предусматривается автоматическое управление перемещением стола и скоростью шпинделя. В некоторых случаях сам шпиндель устанавливается на салазках, допускающих его независимое перемещение в осевом или вертикальном направлении. Станок с ЧПУ такого типа позволяет серийно и с высокой точностью обрабатывать трехмерные поверхности, например, лопастей воздушных винтов и лопаток турбин.

Сверлильные станки, пожалуй, наиболее распространенный тип станков. Назначение их - просверливание и обработка отверстий, главные движения - вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной.

Сверлильные станки более широкого назначения оборудуются рабочим столом, который имеет двое салазок, перемещающихся под прямым углом друг к другу, устройство ЧГТУ для перемещения стола и управления подачей сверла и устройства для автоматической смены сверла. Существуют многошпиндельные сверлильные станки, работающие одновременно с несколькими сверлами, а также применяются сверлильные бабки с несколькими шпинделями, которые закрепляются в патроне одношпиндельного станка.

Рис. 2. Горизонтально-фрезерный станок:

1 - оправка; 2 - фреза; 3 - тиски; 4 - деталь; 5 - стол

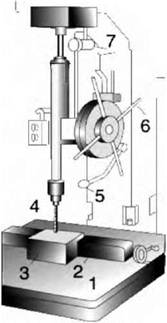

Вертикально-сверлильный станок (рис. 3) один из самых простых металлорежущих станков. Подача сверла может либо быть ручной, либо автоматической. Стол вручную перемещается по вертикали (а в некоторых моделях и по радиусу). На схеме показана типичная операция - сверление спиральным сверлом малого отверстия в массивной заготовке.

Рис. 3. Вертикально-сверлильный станок:

1 - стол; 2 - тиски; 3 - деталь; 4 - сверло; 5 - автоматическая подача;

6 - ручная подача; 7 - переключение подачи

Разрезные станки предназначены для разрезания и распиловки сортового проката: прутков, уголков, швеллеров, балок. Режущим инструментом служат сегментная дисковая пила, абразивные диски или ножовочное полотно. Автоматические разрезные станки работают на разных скоростях, оборудуются устройствами периодической подачи заготовки и системами двухкоординатного управления рабочим столом.

Другие виды станков. К ним относятся строгальные, протяжные, зуборезные и другие виды станков. Последние предназначаются для нарезания зубчатых колес различных типов - цилиндрических с прямыми и косыми зубьями, конических, шевронных, червячных, - применяемых в современном машиностроении. Протяжные станки используются для точной обработки наружных и внутренних поверхностей любого профиля специальным многолезвийным инструментом, зубья которого за один проход снимают весь припуск.

Шлифовальные станки. Станки, главным движением которых является вращение шпинделя шлифовального круга, позволяют обрабатывать детали с высокой точностью и чистотой. Обрабатываемая деталь закрепляется на станочном столе, который можно перемещать в разных направлениях при помощи микрометрических винтов. Материалом абразивного круга обычно служит карбид кремния или оксид алюминия, но для обработки закаленной стали применяется карбид бора, а для шлифования стекла и керамики - природный или синтетический алмаз.

Абразивный круг плоскошлифовального станка для обработки плоских поверхностей вращается на горизонтальной оправке над столом, на котором закреплена обрабатываемая деталь. Быстрое возвратно-поступательное перемещение стола в сочетании с более медленной поперечной подачей обеспечивает обработку всей поверхности детали. Цилиндрошлифовальные станки подобны токарным (существует шлифовальная оснастка и для токарных станков). Обрабатываемая деталь вращается, и быстро вращающийся абразивный круг приводится в контакт с ее наружной или внутренней цилиндрической поверхностью; иногда используются два круга, которые обрабатывают одновременно обе поверхности.

Бесцентрово-шлифовальный станок предназначен для высокоточной наружной обработки поверхностей стальных валов и труб. Деталь, вращающаяся между двумя подающими кругами и удерживаемая под шлифовальными, медленно подается, пока не будет пройдена вся длина детали. Фасонным шлифованием называется обработка поверхности шлифовальным кругом, имеющим сложный профиль (частично сферический, ступенчатый), который передается детали. Фасонный профиль поддерживается путем обработки алмазным инструментом шлифовального круга.

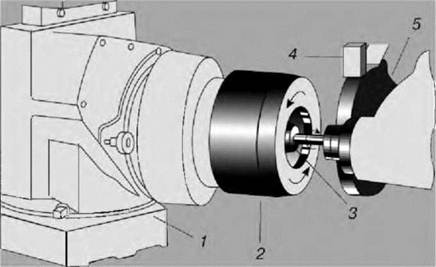

На рис. 4 изображен универсальный шлифовальный станок с наружным и внутренним шлифовальными кругами: на схеме показано шлифование внутренней фаски стальной заготовки штамповой матрицы. Делительная бабка позволяет выполнять шлифование под любым углом. Обрабатываемая деталь и шлифовальный круг вращаются в противоположных направлениях.

Станочный парк турбинных заводов состоит в основном из универсальных станков. Анализ загрузки станков при производстве одной турбины дает следующие усредненные показатели в процентах к общей трудоемкости механической обработки: токарно-центровые - 26; карусельные - 11,4; расточные - 7,7; шлифовальные - 3,9; фрезерные - 32,2 (из них для обработки лопаток 23); продольно-строгальные - 1,5; поперечно-строгальные - 0,3; долбежные - 0,7; сверлильные - 8,7; зубообрабатывающие - 0,4; протяжные - 0,1; прочие - 7,1 (из них для шлифования и полирования лопаток - 5,7).

Рис. 4. Универсальный шлифовальный станок с наружным и внутренним шлифовальными кругами:

1 - делительная бабка; 2 - деталь; 3 - внутренний шлифовальный круг;

4 - отсос пыли; 5 - наружный шлифовальный круг

В парке станочного оборудования кроме обычных универсальных станков для обработки крупных деталей турбин необходимо иметь уникальные (по размерам и массе) станки: токарные с высотой центров 1000-2000 мм и расстоянием между центрами до 12000 мм; карусельные с диаметром планшайбы 6000-12000 мм и высотой траверсы до 5000 м; круглошлифовальные с высотой центров 600-1200 мм и расстоянием между центрами 12000 мм; продольнострогальные или продольно-фрезерные с размером стола до 5000 х 12000 мм и высотой траверсы до 4000 мм; расточные (горизонтально-сверлильнофрезерные) с диаметром шпинделя до 250 мм и поворотным столом с площадью 2500 х 2500 мм; радиально-сверлильные с вылетом хобота до 4000 мм и диаметром сверления до 100 мм; копировально-фрезерные, копировальнострогальные и копировально-шлифовальные для обработки лопаток длиной свыше 1000 мм.

В составе специального оборудования должны быть станки для динамической балансировки роторов, станки с электропечами для теплового испытания турбинных валов, установки с электропечью для насадки дисков на вал, станки для кантования турбинных дисков, разметочные плиты с размерами 4000 х 6000, 6000 х 8000 мм.

Также, турбостроительные заводы имеют специальные участки и стенды, на которых осуществляются испытательные работы по отработке наиболее ответственных деталей и узлов турбины. Каждая турбина после окончательной сборки на специальном стенде завода испытывается. Только после испытаний турбины отгружают заказчику.

В современном производстве турбин преобладает универсальное оборудование с ручным управлением. Это объясняется сравнительно низкой эффективностью применения станков с ЧПУ в условиях мелкосерийного производства, характерного для турбостроения.

Станки с оперативной системой управления. Применение мини-ЭВМ на базе микропроцессорной техники позволяет повысить эффективность использования станков с ЧПУ как для мелкосерийного турбинного производства, так и при обработке всего лишь нескольких деталей. Повышение эффективности осуществляется с помощью оперативной системы управления (ОСУ), управляющей программы (УП) и клавиатуры станка. Программирование производится непосредственно ручным вводом программы управления путем нажатия соответствующих клавиш. В памяти устройства хранятся различные стандартные циклы:

нарезание резьбы;

сверление;

обработка и т. д.

При вводе программы на эти циклы требуется только указать необходимые размеры, а разделение припуска между отдельными рабочими ходами инструмента и обеспечение постоянного объема стружки осуществляются автоматически.

Траектория движения инструмента определяется системой управления без участия оператора. Более того, некоторые системы позволяют производить программирование по чертежу или эскизу. Для упрощения ввода программ пользуются специально подготовленными таблицами.

В условиях производства турбин станки с оперативным управлением успешно могут заменить несколько универсальных станков с ручным управлением благодаря быстроте переналадки и высокой производительности. Кроме того, в станках с ОСУ предусматривается возможность устранения трудоемкой предварительной установки положения инструмента относительно обрабатываемой поверхности детали (введение программы коррекции и позиционирования). По результатам обработки можно производить редактирование программы с целью устранения ошибок и внесения исправлений. Это делается непосредственно на рабочем месте. Затем применение станков с ОСУ позволяет получать поверхности деталей сложной конфигурации при помощи стандартных инструментов без использования фасонных резцов, копиров и т. д.

Применение станков с оперативным управлением облегчает труд станочника и упрощает управление станком, позволяет автоматизировать стандартные циклы (нарезание резьбы, сверление и т. д.), повышает точность и культуру производства, делает работу станочника творческой.

Обрабатывающие центры и совершенствование станков с ЧПУ. Для обработки корпусных деталей турбин целесообразно использовать станки с автоматической сменой инструмента - обрабатывающие центры.

Обрабатывающие центры (ОЦ) снабжаются устройствами для смены отдельных инструментов и многошпиндельных головок. ОЦ позволяют устанавливать на горизонтальном шпинделе вертикальную шпиндельную головку, которая имеет устройство автоматической смены инструмента или инструментальные магазины, в которых закреплены различные режущие инструменты. Станки снабжаются сменными столами и наборами поворотных плит, позволяющими осуществлять быструю автоматическую замену обрабатываемых заготовок различного типа и размеров с контролем позиционирования базовых поверхностей.

Многоцелевой станок (обрабатывающий центр) сходен с фрезерным, но имеет больше осей перемещения и всегда снабжается системой ЧПУ. Фрезеровальные центры допускают быстрый переход с одного процесса резания на другой, например с одного сверла на другое или со сверла на метчик (инструмент для нарезания внутренней резьбы). Многоцелевые станки, как правило, рассчитаны на выполнение совокупности таких операций, как сверление, развертывание, нарезание резьбы метчиком, подрезка, торцовое фрезерование, нарезание канавок, расточка и пр. Имеются модели с вертикальными и горизонтальными шпинделями. Многие выпускаемые станки могут выполнять точную обработку одновременно четырех или пяти сторон призматической детали. При обработке сложных турбинных деталей, требующих выполнения некоторой последовательности разных операций, многоцелевые станки заменяют несколько станков разного типа.

Для обеспечения автоматического цикла обработки обрабатывающие центры снабжаются устройствами для контроля состояния режущего инструмента и степени его затупления. Это можно осуществить, контролируя затрачиваемую мощность, крутящий момент или силу тока привода шпинделя, а также по величинам составляющих силы резания. В обрабатывающих центрах предусматривается смена режущего инструмента на основе программы в зависимости от расчетного периода стойкости. Созданы системы компенсации систематических погрешностей обработки и погрешностей закрепления обрабатываемых заготовок.

Станки с ЧПУ для расширения их использования в турбинном производстве нуждаются в совершенствовании. Прежде всего необходимы повышение точности обработки заготовок и компенсация возникающих погрешностей. Новые системы предусматривают компенсацию систематических погрешностей обработки, связанных с тепловыми деформациями технологической системы, влиянием люфтов и погрешностей перемещений. Применяются устройства коррекции погрешности закрепления заготовок. Вводится автоматическое измерение получаемых размеров и коррекция положения инструмента. Устанавливаются ограничители, прекращающие процесс обработки при достижении предельных значений сил резания, мощности, крутящего момента и т. п.

Расширяется применение адаптивных систем управления по силе и мощности резания, изменяющих частоту вращения шпинделя и подачу. Применение адаптивных систем управления особенно целесообразно при значительных колебаниях припусков (поковка вала ротора, отливка цилиндров и др.) и механических свойств обрабатываемых материалов. Такие колебания являются характерными для производства паровых и газовых турбин.

2015-01-30

2015-01-30 705

705