Разработка технологического процесса обработки детали представляет собой решение сложной комплексной задачи, основными составляющими которой являются: выбор технологического процесса изготовления заготовки, разработка маршрута, т. е. последовательности обработки различных поверхностей детали, выбор способов обработки каждой поверхности, расчет припусков, допусков и т. п. В соответствии с основной целью требуется найти оптимальный для данных производственных условий вариант перехода от полуфабриката, поставляемого обычно металлургической промышленностью, к готовой детали. Выбранный оптимальный вариант должен обеспечить наиболее низкую себестоимость изготовления детали.В парогазотурбиностроении широко используется поточный метод организации производства с применением специальных и специализированных станков.

Для обработки крупных деталей (цилиндры, роторы, диски, диафрагмы) создаются групповые поточные линии, которые в отличие от поточных линий обработки одних и также массовых деталей служат для одновременной обработки различных, но технологически однородных деталей с одинаковым или близким технологическим маршрутом. Оборудование в групповой поточной линии устанавливается в соответствии с последовательностью выполнения технологических операций для изготовления типовой, или комплексной, детали, т. е. такой детали, для которой используется наибольшее количество операций. Для отдельных типов операций, например для обработки пазов под лопатки в роторах газовых турбин, расточки цилиндров высокого давления по половинам, фрезерования косых разъемов у диафрагм и других наиболее сложных и трудоемких операций, обычно применяются специальные станки. При использовании универсальных станков их приходится модернизировать и снабжать групповыми наладками.

Основными видами заготовок, применяемых в турбинострое- нии, являются отливки из черных и цветных металлов; кованые и штампованные заготовки; сварные заготовки из листовой стали; заготовки из проката.

Обработку детали ведут в определенной последовательности, которая зависит от следующих основных факторов: конструкции детали; ее размеров и формы; технических требований к изготовлению детали; вида и точности заготовки; технических условий на материал заготовки и др.

Точность принятой заготовки, технические условия на материал и технические требования, предъявляемые к детали, определяют общее построение и содержание технологического процесса механической обработки и расчленение его на этапы черновых, чистовых и отбелочных операций.

При использовании литых заготовок и особенно заготовок для крупных деталей (например, цилиндров турбин), обработка которых связана с выполнением большого количества весьма трудоемких и сложных операций, в первую очередь производят обдирку их поверхностей и только после этого приступают к чистовым и отделочным операциям. Это позволяет своевременно выявить и исправить литейные дефекты отливки (поры, трещины, раковины) или же забраковать отливку на более ранней стадии обработки.

При изготовлении крупных деталей из горячего проката, поковок и штамповок, имеющих обычно значительные припуски, также целесообразно выделять этапы черновой обработки. Выполнение черновой обработки для снятия основной части припуска позволяет в этом случае более целесообразно использовать оборудование и квалификацию работающих.

Если по техническим условиям на материал требуется проведение закалки и отпуска, то механическую обработку делят на два этапа: первый — предварительный — выполняют перед термической обработкой и второй — окончательный — после нее. Отделочные операции производят обычно в самом конце технологического процесса.

Чистовую обработку детали следует начинать с обработки тех поверхностей, при помощи которых деталь присоединяется к другим деталям машины и занимает в отношении их требуемое положение.

Выбор видов обработки отдельных поверхностей имеет большое значение для качественного и вместе с тем экономичного изготовления деталей. Как было уже сказано выше, черновые операции стремятся выполнять на отдельных менее точных станках. Однако в тяжелом машиностроении это не всегда удается осуществить, особенно при необходимости применения уникального оборудования. В таких случаях черновую и чистовую обработку приходится выполнять на одних и тех же станках, стремясь выделять станки хотя бы лишь для точной отделочной обработки.

Методы предварительной и отделочной обработки поверхностей в соответствии с техническими требованиями к качеству деталей определяют по специальным справочным руководствам, корректируя их сообразно конкретным условиям предприятия.

Поверхности, выбранные в качестве базовых, должны быть обработаны наиболее тщательно как с точки зрения геометрической формы и чистоты обработки, так и с точки зрения точности их взаимного расположения в пространстве. -В ряде случаев технологические требования к точности расположения базезвых поверхностей устанавливаются более жесткими, чем конструктивные требования к точности расположения этих поверхностей. Для их обработки следует применять чистовые операции (шлифование, чистовое и тонкое точение, шабрящее фрезерование и др.). В случае возможности применения нескольких видов обработки необходимо разрабатывать несколько вариантов технологических процессов и выбирать наиболее экономичный из них.

Каждой черной заготовке, в зависимости от метода ее получения, присущи определенные погрешности и дефекты. К ним относятся: твердая поверхностная корка в литых заготовках; рванины, плены и закаты; трещины в поверхностном слое поковок и штамповок; обезуглероживание поверхностного слоя у проката и др.

В процессе механической обработки, при выполнении каждого перехода, образуются свои погрешности, характеризуемые отклонениями размеров обрабатываемых деталей, нарушениями правильности их геометрической формы, поверхностными ми-кронеровностями (шероховатостью), различными пространственными отклонениями взаимосвязанных поверхностей деталей в виде, например, несоосности их отдельных элементов и т. п.

Для достижения высокого качества и точности размеров детали припуски на ее обработку должны иметь определенную минимальную величину, обеспечивающую полное удаление дефектов поверхностного слоя заготовок и погрешностей предыдущей обработки. Это требует весьма внимательного отношения к оп-ределению припусков.

При расчете необходимых припусков на обработку надо учитывать величину всех возможных отклонений, могущих иметь место па предыдущих операциях, чтобы не допустить брака деталей при выполнении последующей обработки. Так, например, недостаточная величина припуска, оставленного при чистовом точении заготовки под шлифование без учета возможных поводок детали при ее закалке, неизбежно приведет к появлению брака в виде следов предыдущей чистовой токарной обработки на окончательно обработанных шлифованных поверхностях детали.

Из всего многообразия видов и методов обработки заготовок деталей турбин (литье металлов различными способами, обработка металлов давлением, электрофизическая, термическая, химико-термическая и другие виды обработок) обработка заготовок механическим способом со снятием стружки при резании металла лезвийным инструментом на металлорежущих станках занимает первое место. При применении обработки лезвийным инструментом из заготовки получают готовую деталь необходимой формы и размеров.

Режущим инструментом служат резцы различных типов, сверла, метчики, фрезы, развертки, зенкеры и др. При выборе типа и конструкции режущего инструмента необходимо учитывать метод обработки, размеры и конфигурацию обрабатываемой детали, требуемую точность обработки, материал обрабатыва-емой детали, тип станка, характер производства.

Первоначальными операциями обычно являются обдирочные работы, когда удаляется наибольшая часть припуска. При чистовых проходах получают необходимые размеры и параметры шероховатости обрабатываемой поверхности детали. Можно получить точность 8-го квалитета с параметром шероховатости Ка = 1,25-2,5 мкм при соблюдении определенных условий обработки лез-вийным инструментом. Для получения размеров более высокой точности и ми-нимальной шероховатости применяют другие методы обработки. Обычная точность, получаемая на металлорежущих станках, без использования специальных приемов не превышает 10-й или 11-й квалитет с параметром шероховатости Ка - 20 мкм.

При обработке деталей машин абразивными инструментами основным режущим инструментом является абразивный круг. Обработка деталей производится на шлифовальных станках. Процесс механической обработки осуществляется с удалением металла с обрабатываемой поверхности, но не в виде стружки, а в виде металлической пыли. При шлифовании достигается высокая точность обработки.

Шлифование является основным методом чистовой отделки поверхностей, когда необходимо получить высокую точность с параметром шероховатости поверхности. Для получения размеров по 8-му квалитету точности с параметром шероховатости Ка = 0,16-0,32 мкм трущихся поверх-ностей, имеющих твердость после азотирования не менее 700 единиц по Виккерсу, обрабатывать поверхности без абразивного инструмента нельзя. Материалы, применяемые для изготовления абразивного инструмента, подразделяются на искусственные и природные. К природным относятся алмаз, корунд, наждак, кварц, кремний и др. К искусственным абразивным материалам относятся электрокорунд, карбо- корунд, карбид бора, карбид циркония и др. Формы изготовления шлифовальных кругов и их обозначения определены ГОСТ 2424—75.

В современном машиностроении наряду с технологией обработки металлов резанием, сопровождающейся снятием стружки, применяют методы обработки без снятия стружки, которые повышают производительность и точность обработки, параметры шероховатости и прочностные характеристики материала поверхности. К таким методам относится обработка металлов давлением. К способам обработки металла давлением в холодном состоянии относятся калибрование отверстий шариком или оправкой, редуцирование, обработка поверхностей гладкими роликами, наклепывание поверхностей шариками, дробеструйный наклеп, накатывание, рифление и др.

Сущность обработки поверхностей гладкими роликами заключается в том, что вращающиеся ролики, соприкасаясь с обработанной поверхностью детали, устраняют неровности, оставшиеся после обработки резцом, и образуют наклепанный слой. При обкатывании роликами наружных цилиндрических по-верхностей диаметр их уменьшается, а при раскатывании отверстий увеличивается. Обычно ролик в специальной оправке закрепляют в резцедержателе станка или в оправке шпинделя и подводят к обрабатываемой поверхности детали. При вращении детали (или оправки в шпинделе) ролики обкатывают ее поверхность.

Основное условие получения заданной точности и параметров шероховатости обрабатываемой поверхности - обеспечение соответствующего давления на ролик, контролируемого с помощью специальных тарировочных пружин или гидравлических устройств. Обработку роликами выполняют на универсальных станках. Накатывание и раскатывание наружных и внутренних поверхностей осуществляют роликовыми раскатками (точность обработки - 10-й и 9-й квалитет, а параметр шероховатости Ка = 0,32-1,25 мкм).

Для повышения прочности деталей, работающих в условиях ударной нагрузки, для предупреждения их растрескивания при работе в коррозионных средах, повышения маслопоглощающих свойств обработанной поверхности применяют дробеструйное наклепывание. Обработанную заготовку подвергают многочисленным ударам дробинок из чугуна, стали, алюминия или стекла. Оборудование, применяемое для дробеструйного наклепывания, состоит из рабочей камеры и дробеструйного устройства. Дробь под действием сжатого воздуха или других механических усилий выбрасывается на поверхность заготовки, ударяя ее. Глубина образуемого наклепа не превышает 2 мм. Твердость в результате наклепа повышается.

Другие виды обработки металла давлением (калибрование отверстий шариком или оправкой, редуцирование или формообразование деталей методом обжатия и др.) также предназначены для повышения прочностных свойств металла и получения требуемых параметров шероховатости.

Совершенствование конструкций паровых и особенно газовых турбин связано с применением жаропрочных сплавов, трудно поддающихся или совсем не поддающихся обработке резанием. Наиболее затруднительной, а в некоторых случаях просто невозможной, становится обработка рабочих частей лопаток.

Решение возникших проблем потребовало применения методов обработки заготовок турбинных деталей, базирующихся на достижениях различных отраслей науки и техники.

Особенностью этих методов обработки является независимость скорости и точности формообразования обрабатываемой детали от твердости, вязкости и других физико-механических свойств материала заготовки. В практике наибольшее применение получили электрогидравлический, электроэрозионный, электрохимический, ультразвуковой, электронно-лучевой и светолучевой методы обработки. При этих способах обработки съем металла и формообразование поверхности детали происходят под действием электрической, световой и химической энергии без преобразования ее в механическую, тепловую или другие виды энергии вне обрабатываемой зоны.

Электрогидравлический метод обработки основан на возбуждении импульсного высоковольтного разряда в среде жидкости. Под действием этих импульсов сверхвысокие давления жидкости в виде импульсов при фокусировании на заданный участок поверхности осуществляют обработку заготовок. Метод применяется для наклепа поверхностей металлических изделий, прошивания отверстий в хрупких неметаллических материалах.

Электроэрозионный метод обработки базируется на некоторых свойствах воздействия электрической энергии. При возникновении импульсных электрических разрядов происходит выделение тепла, в результате чего достигается направленное разрушение токопроводящих материалов. Такое явление получило название электрической эрозии. Она протекает в результате испарения, плавления и гидродинамического выброса расплавленного металла. Электроэрозионный метод обработки деталей имеет следующие разновидности: электроискровой, электроимпульсный, анодно-механический и электрокон- тактный.

Электроискровой метод, основанный на явлении электрической эрозии в результате возникновения искрового разряда в эрозионном промежутке между двумя электродами (деталью и инструментом), характеризуется высокими температурами. Как правило, операции электроискровой обработки осуществляются в жидкой среде (диэлектрике) - воде или керосине. Несмотря на высокие температуры в межэлектродном промежутке, возникающие при электрическом разряде, обрабатываемое изделие практически не нагревается, так как искровой разряд протекает в миллионные доли секунды. Электроискровая обработка применяется преимущественно при обработке сложных фасонных поверхностей деталей, выполненных из жаропрочных и тугоплавких сплавов, и обработке отверстий малого диаметра. Недостатками электроискрового метода обработки деталей являются значительный износ электродов и сравнительно малая производительность.

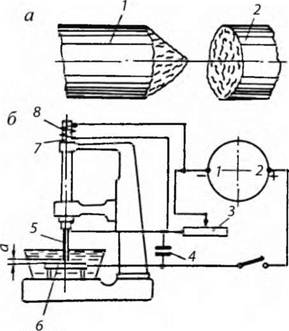

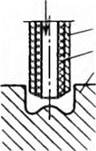

Сущность электроискрового метода заключается в следующем: при про- скакивании искры в воздушном промежутке (рис. 24, а) между инструментом (катодом) 1 и обрабатываемой деталью (анодом) 2 происходит нагрев той небольшой поверхности, на которую попадает искра, и металл оплавляется. Сам процесс происходит в виде как бы небольших взрывов: металл, расплавленный искрой, в газообразном состояний мгновенно расширяется и перемещается с поверхности анода на катод, оседает на нем и затвердевает в виде наростов. Если же процесс вести в какой-либо жидкости, не проводящей электрический ток (например, в керосине), то искра будет проскакивать в этом промежутке между катодом и анодом так же легко, как и через воздух, но образования наростов происходить не будет, так как брызги металла будут оседать в жидкости, а изделие в месте соприкосновения с инструментом примет его форму.

Схема применения электроискрового метода обработки показана на рис. 24, б. Электрический ток подводится через сопротивление 3 от зажима 1 генератора постоянного тока к электроду-инструменту 5 и через зазор а проходит к обрабатываемой детали 6 и затем к зажиму 2. В электрическую цепь включен конденсатор 4, создающий импульсы, необходимые для образования искры. Соленоидный регулятор заставляет колебаться электрод 5. При проска- кивании искры ток также будет проходить через соленоид, намагничивать сердечник 8 и втягивать катушку 7. Это вызовет подъем электрода, увеличение зазора а и разрыв электрической цепи. Подача тока в катушку соленоида прекратится, сердечник размагнитится и шпиндель с электродом опустится вниз. При достижении установленной величины зазора а опять произойдет проскакивание искры и весь процесс повторится, в результате чего в обрабатываемой детали прошьется отверстие по форме электрода.

Отверстие может быть любой формы и несквозным, выполняемым вдоль оси рабочей части для облегчения.

Электроимпулъсная обработка - более усовершенствованный способ по сравнению с электроискровым. Улучшение технологических характеристик электроимпульсного способа обусловлено применением специальных независимых генераторов, униполярных импульсов типа МГИ-2, МГ-3 и др. Отличительной особенностью генераторов являются постоянство и независимость частоты, продолжительности и амплитуды импульсов тока от физического состояния эрозионного промежутка. Область применения электроимпульсного способа обработки та же, что и электроискрового, но он имеет более высокие технологические и экономические показатели. Поэтому метод широко применяется в газотурбостроении для обработки лопаток и других деталей из жаропрочных сплавов на никелевой основе, например, для предварительной обработки пера лопаток из жаропрочных сплавов перед окончательной электрохимической обработкой, а также для перфорации охлаждаемых лопаток.

Рис. 24. Электроискровой метод обработки: а - сущность метода; б - схема обработки

В турбостроении применяются все указанные разновидности электроэро- зионной обработки. Для выполнения различных технологических процессов электроэрозионной обработки отечественной станкостроительной промышленностью разработан и выпускается целый ряд электроэрозионных станков, которые по своему назначению подразделяются на универсальные прошивочные (4Д721АФ1, 4Л721Ф1, 4Д722, АФЗ, 4Е723-01, 4Э724 и др.), универсальные станки для профильной обработки (типа 4631, 4720М), электродом инструментом в которых является движущаяся проволока, и специальные электроэрозионные станки, например, для обработки лопаток, для прошивки отверстий малого диаметра в форсунках, для упрочнения поверхностей деталей, клеймения и др. Для обработки сложных деталей применяются электроэрози- онные станки с программным управлением (типа 45Э2ФЗ, 47Э2ФЗ, 4А423ФЦ). На этих станках профильная обработка осуществляется движущейся тонкой проволочкой, траектория движения которой задается программой с одновременным регулированием скорости движения в зависимости от интенсивности процесса эрозии. Для анодно-механической резки металлов применяются дисковые отрезные анодно-механические станки типа АМО-31, АМО-32, 4820, АМ-5-117, АР-300, а также ленточные разрезные анодно-механические станки типа 4А850, 4А860 и др. Анодно-механическое разрезание наиболее эффективно для жаропрочных, коррозионно-стойких и закаленных сталей больших сечений.

Предварительная прорезка межлопаточного канала в цельной заготовке диска производится графитовым электродом-стержнем, имеющим форму впадины между двумя соседними лопатками. Окончательная обработка профиля пера лопаток производится медным или медно-графитовым электродом, состоящим из двух элементов, один из которых имеет профиль, эквидистантный спинке лопатки, а другой - корыту. Рабочей жидкостью при электроэрозионной обработке лопаток служит керосин. Для обработки лопаток из деформируемых жаропрочных сплавов рекомендуется применять средние электрические режимы: рабочее напряжение 20-30 В, сила тока 30-50 А. Производительность электроэрозионной обработки зависит от теплофизических параметров материала обрабатываемых изделий и электродов, электрических параметров импульсов тока и свойств меж-электродной среды. Производительность электроэрозионной обработки обычно определяется количеством металла, снятого с обрабатываемой поверхности детали в единицу времени, мм3/мин (или г/мин):

<2 = САГ,

где С - коэффициент, зависящий от теплофизических констант металла и электрода;

А - энергия импульсов;

/ - частота импульсов.

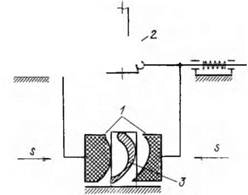

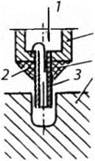

Схема электроимпульсной обработки лопатки одновременно с двух сторон приведена на рис. 25.

Сущность электроимпульсного процесса формирования поверхностей заключается в следующем. В ванне с диэлектриком помещаются обрабатываемая лопатка и электроды. К обрабатываемым поверхностям электродов, которым придана обратная форма, подводится импульсное напряжение от генератора импульсов. В результате воздействия электрического тока начинается съем металла с поверхности лопатки и перевод его в электролит. При этом электродам сообщается перемещение сближения со скоростью рабочей подачи 5 с деталью. Процесс съема металла завершается при достижении электродом определенного положения сближения со скоростью рабочей подачи.

|

Источники технологического тока машинные генераторы униполярных импульсов с напряжением (средним) 24—26 В с частотой импульсов 400 имп/с.

Рис. 25. Схема электроимпульсной обработки профилей лопатки одновременно с двух сторон:

1 инструменты-электроды; 2 привод перемещения инструментов-электродов; 3 - лопатка

Производительность процесса, определяемая интенсивностью съема металла, главным образом зависит от силы тока и достигает 1000 мма/мин. Точность образованных при обработке поверхностей не превышает 0,25—0,3 мм, а глубина измененного против основного металла по химическому составу и механическим характеристикам слоя достигает 0,3-0,5 мм. После электроим- пульсной обработки припуск на последующую обработку должен в два раза превышать величину измененного слоя.

Станкостроительная промышленность серийно выпускает несколько моделей станков для электроимпульсной обработки лопаток. На некоторых из них (например, модели 473 и 4723) обрабатываются попеременно внутренний и наружный профили. Модель МЭ-8, применяемая при производстве лопаток, позволяет одновременно обрабатывать внутренний и наружный профили непосредственно из штампованной заготовки с припуском до 4 мм. Станок двухпозиционный и может быть настроен на обработку с двух сторон одновременно двух деталей либо одного типоразмера, либо двух различных типоразмеров.

Для электроимпульсной предварительной обработки полного контура рабочей части лопаток длиной до 250 мм создан станок модели МЭ-64. Обработка производится в трех позициях шестью головками.

Электроимпульсный способ черновой обработки рабочей части лопаток выгодно отличается от механической обработки более высокой производительностью, которая является одинаковой для обработки лопаток из любых известных жаропрочных сталей и сплавов и не зависит от сложности профиля. При этом уменьшение числа операций приводит к сокращению цикла изготовления лопаток.

Процесс эрозии для различных металлов протекает с различной интенсивностью, а следовательно, производительность электроэрозионной обработки металлов различна. Зависимость интенсивности эрозии от свойств металлов называется электроэрозионной обрабатываемостью. Наилучшей обрабатываемостью обладают магний, алюминий, наихудшей - твердые сплавы - молибден и вольфрам.

Электроэрозионная прошивка отверстий малого диаметра широко применяется для перфорации охлаждаемых лопаток газовых турбин. Электроэрозионная прошивка отверстий в лопатках производится с помощью электродов- гребенок, позволяющих за один проход получать до 100 отверстий. Электрод - вольфрамовые нити диаметром 0,5-1,5 мм и длиной 100-150 мм. При толщине стенки пустотелой лопатки 2 мм время обработки одного прохода составляет около 6 мин. Операция прошивки отверстий производится на электроимпульс- ном станке типа 4Г-721. Рабочий раствор ванны состоит из 85% керосина и 15% трансформаторного масла. Электроды ввиду неоднородности их выгорания периодически подрезаются до одного уровня.

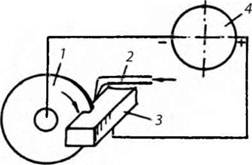

Анодно-механический способ обработки характеризуется тем, что продукты обработки из рабочей зоны удаляются непрерывно перемещающимся электродом-инструментом — диском или лентой. Этот метод наиболее эффективен для выполнения отрезных операций - разрезки труб, болванок и других изделий диаметром от 12 до 100 мм и более. Процесс анодно-механической резки заготовок осуществляется в результате комбинированного электрохимического, теплового и механического воздействия на анод - разрезаемую заготовку. Режущий инструмент - вращающийся диск или бесконечная лента из листовой стали толщиной от 0,5 до 1,5 мм - служит катодом. Процесс анодномеханической резки производится в электролите, состав которого подбирается в зависимости от марки обрабатываемого материала. Для анодно-механической резки применяют специальные анодно-механические станки типа АМО-31, АМО-32 и др. Производительность процесса обработки при отрезных операциях на дисковых и ленточных отрезных станках очень высокая, она составляет примерно 1200-1300 мм площади реза в минуту. Анодно-механический метод применяется также для отделочного и притирочного шлифования. В данном случае процесс обработки заключается в механическом удалении окисных пленок, образующихся на поверхности обрабатываемой заготовки (анода) при прохождении тока между ее поверхностью и катодом-инструментом, помещенным в электролите. Интенсивность съема металла составляет около 10 мм/мин, при этом достигается высокая точность обработки и шероховатость поверхности не выше Ка = 0,63 мкм (ГОСТ 2789-73).

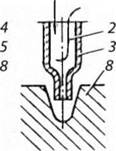

Сущность анодно-механического способа видна из схемы, изображенной на рис. 26. Электрод-инструмент 1, изготовленный из листового железа в виде диска, вращается вокруг своей оси. В пространство между этим диском и разрезаемой деталью 3 по трубке 2 подается электролит - жидкое стекло. Электрод и заготовка детали присоединяются к генератору постоянного тока 4. Под дейстанем электрического тока электролит растворяет металл, образуя на поверхности заготовки в месте разрезания тонкую пленку металла пониженной прочности. При своем вращении диск 1 легко соскабливает эту пленку.

Рис. 26. Схема анодно-механического способа обработки:

1 - электрод-инструмент; 2 - трубка; 3 - разрезаемая деталь; 4 генератор постоянного тока

Электроконтактный способ обработки основан на механическом разрушении и формообразовании поверхностей детали, производимыми одновременно с разогревом и расплавлением поверхностей детали в результате воздействия электрического тока. Данный способ сходен с процессами механической обработки резанием, с той лишь разницей, что мехобработка осуществляется с введением электрического тока в зону резания. Так, например, электроконтакт- ное фрезерование производится быстровращающимся дисковым инструментом, контактирующим с обрабатываемой поверхностью, электроконтактное точение производится резцом. Введение тока в зону резания обеспечивает значительное снижение усилий резания и повышение производительности процесса механической обработки, особенно при обработке твердых и вязких коррозионностойких и жаропрочных сплавов. Электроконтактное точение и фрезерование чаще всего применяются для грубой обработки, преимущественно для удаления окисных пленок, окалины, отбела, ржавчины и других дефектов поверхностного слоя литых и кованых заготовок. Процесс обработки осуществляется в воздушной среде.

Электрохимическая размерная обработка (ЭХО) основана на явлении

анодного растворения металла при прохождении электрического тока через электролит. Электролиты - это вещества, обладающие в растворенном состоянии ионной проводимостью. При ЭХО в качестве электролитов обычно применяют водные растворы солей, кислот или оснований (щелочей).

Анодное растворение сопровождается образованием на обрабатываемой поверхности детали окисной пленки, плохо проводящей ток, в результате чего процесс ЭХО замедляется и прекращается. Для того чтобы процесс анодного растворения протекал непрерывно, необходимо удалять с обрабатываемой поверхности гидрат окиси металла. Это может осуществляться механическим путем или потоком электролита. Механический способ удаления продуктов гидролиза применяется главным образом при электрохимическом абразивном или алмазном шлифовании, хонинговании и полировании. В том случае, когда продукты анодного растворения удаляются потоком электролита, процесс обработки принято называть электрохимической размерной обработкой в проточном электролите. Такой метод нашел самое широкое применение в авиационном двигателестроении.

Принцип ЭХО в проточном электролите заключается в том, что обрабатываемая деталь устанавливается относительно электрода-инструмента с зазором, через который прокачивают с большой скоростью электролит. При этом деталь является анодом, а электрод-инструмент - катодом. При прохождении электрического тока по цепи катод - инструмент - анод - заготовка последняя под действием тока растворяется, принимая форму электрода-инструмента. Продукты анодного растворения непрерывно удаляются с поверхности анода- заготовки потоком прокачиваемого электролита и осаждаются в баке в виде шлама.

Электроды-инструменты при электрохимической обработке практически не изнашиваются, сохраняют свою первоначальную форму и служат в качестве токопроводящих устройств в системе катод - электролит - анод. ЭХО осуществляется при малых межэлектродных зазорах; в зависимости от геометрических и электрохимических параметров обрабатываемой детали зазоры назначаются от 0,05 до 1,0 мм. Производительность процесса электрохимической обработки можно определить теоретически согласно закону Фарадея по формуле

2 = сул, где ^ - количество снятого с обрабатываемой детали металла, мм3;

Су - объемный электрохимический эквивалент, мм3/(А-мин);

/ - сила тока, А;

I - время прохождения тока, мин.

Однако расчет производительности по приведенной формуле дает правильные результаты лишь при условии, если вся электрическая энергия, подводимая к электродам, расходуется на растворение металла. На практике это редко достижимо, так как часть энергии расходуется на другие протекающие в электролите процессы (например, на образование на аноде соединений растворяемого металла, обладающих повышенным электрическим сопротивлением, на расходование части проходящего тока на электролиз воды и нагрев электролита и ряд других сопутствующих явлений, снижающих интенсивность процесса анодного растворения). В результате расчетная производительность всегда больше фактической. Отношение фактической производительности к расчетной называется выходом по току. Значение выхода по току Л в электрохимических процессах зависит от многих факторов и может колебаться в относительно широких пределах. Оно характеризует удельную энергоемкость процесса: чем выше выход по току, тем ниже удельная энергоемкость и тем эффективнее технологический процесс ЭХО. Скорость съема металла с детали-анода при ЭХО находится в прямой зависимости от плотности анодного тока при условии сохранения стабильности других параметров процесса. Плотность тока определяет не только интенсивность съема металла, но также существенно влияет на шероховатость поверхности обрабатываемой детали. Концентрация электролита, скорость его прокачки, температура, величина межэлектродного зазора прямого влияния на производительность обработки не оказывают, однако их регулирование имеет большое значение для обеспечения заданных точности, шероховатости поверхности и физико-химических свойств поверхностного слоя обрабатываемых деталей. Чем выше плотность тока, тем выше производительность обработки и качество поверхности детали. В настоящее время ЭХО многих деталей производится при плотности тока до 200 А/см2 и выше. Для обеспечения стабильности протекания электрохимических процессов при такой высокой плотности тока предусматривается весьма интенсивная циркуляция электролита, скорость которой в межэлектродном зазоре достигает порядка 10— 50 м/с.

Для формообразования сложных поверхностей, отверстий, удаления заусенцев и др. преимущественно применяется ЭХО. Для ЭХО изготавливаются как универсальные, так и специальные станки различного назначения, например для обработки лопаток газовых турбин. Несмотря на разнообразие конструкций каждый из этих станков состоит из следующих основных агрегатов: источника постоянного тока (мощный выпрямитель типа ИПП12/3 ООО или машинный генератор типа АНГ5000); электрохимической ячейки, в которой происходит анодное растворение обрабатываемой детали; устройства прокачки и очистки электролита; системы подачи катода и автоматического регулирования величины межэлектродного зазора. ЭХО сложных поверхностей наибольшее применение получила в турбостроении для обработки профиля пера турбинных и компрессорных лопаток ГТУ из жаропрочных и титановых сплавов. Возможны четыре схемы обработки профиля пера лопатки: односторонняя и двухсторонняя, с неподвижным и подвижным электродом-инструментом.

Электрохимическая обработка профилей лопаток может быть произведена после электроимпульсной или может быть применена в качестве завершающей после механической обработки, а также и представлять собой финитную обработку непосредственно после формирования поверхностей точными методами штамповки или литья.

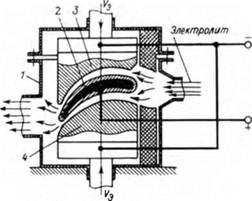

На рис. 27 изображена схема электрохимической обработки рабочей части лопатки двухсторонним методом с подвижными электродами.

Сущность процесса заключается в следующем. Лопатку помещают в корпусе контейнера между двумя инструментами-электродами. Через зазор 0,20,3 мм между обрабатываемыми поверхностями и инструментом со скоростью 10-12 м/с прокачивается электролит - водный раствор поваренной соли. Инструменты и деталь подключаются к источнику постоянного тока с напряжением 10—15 В. При этом деталь является анодом, а инструменты — катодом.

Рис. 27. Схема электрохимической обработки:

1 — контейнер; 2 - лопатка; 3, 4 — подвижные инструменты-электроды;

V, - скорость перемещения инструментов-электродов

При малых зазорах происходит копирование профиля инструмента на аноде, т. е. на поверхности лопатки.

Бесконтактное положение инструмента и детали в зоне обработки исключает деформации лопатки, гарантирует отсутствие искрения и вибрации и высокую стойкость инструментов.

Достижимая шероховатость обработанных поверхностей Ка = 0,32— 1,25 мкм. Припуск, оставляемый под электрохимическую обработку, составляет 1,0-1,5 мм. Для одновременной двусторонней обработки профильных поверхностей рабочей части лопаток применяются станки-полуавтоматы моделей АГЭ-2, АГЭ-3, ЭХО-1. Выдерживание заданного режима и выключение подачи инструмента при достижении установленных размеров детали осуществляются автоматически.

Станки модели АГЭ-3 предназначены для обработки лопаток длиной 65— 170 мм и шириной рабочей части до 70 мм. Станок модели АГЭ-2 однотипен модели АГЭ-3 и предназначен для обработки лопаток длиной 170-260 мм при ширине рабочей части до 90 мм. Точность обработки на них при высоких режимах, т. е. при плотности тока в пределах 15-25 А/см2, составляет 0,250,35 мм. При работе на низких режимах, т. е. при калибровке профиля, достижимая точность 0,15-0,25 мм. Станок модели ЭХО-1 предназначен для обработки лопаток длиной 80-160 мм при ширине рабочей части до 80 мм.

По заказу турбостроителей создан станок для электрохимической обработки полного профиля лопаток стационарных турбин модели МЭ-57. На нем возможна обработка лопаток длиной 400—630 мм. Достижимая точность обработки 0,3 мм при шероховатости поверхности Ка - 1,25 мкм. Модель МЭ-77 представляет собой станок, предназначенный для обработки лопаток длиной до 250 мм с точностью обработки 0,15 мм. На тяжелом станке модели МЭ-75 предусматривается обработка очень больших лопаток (длиной до 1250 мм) с точностью 0,5 мм.

Электрод-инструмент для ЭХО изготавливают из металлов, обладающих высокой электропроводностью и стойкостью против коррозии. В частности, для обработки пера лопаток из жаропрочных сплавов на никелевой основе применяются электроды из стали 1Х18Н9Т. Они имеют профиль, обратный профилю поверхности детали, и изготавливаются на станках ЭХО методом обратного копирования относительно эталонной лопатки.

Обратное копирование электродов-инструментов на электрохимическом станке производится при тех же режимах и том же межэлектродном зазоре, которые будут применены при обработке лопатки. В качестве электролита применяют 10-15%-ные водные растворы хлористых солей, скорость прокачки электролита составляет 20-30 м/с. Рекомендуется следующий режим обработки: плотность тока 30-50 А/см, межэлектродный зазор 0,3-0,5 мм, давление электролита (0,2-0,5)106 Па, температура электролита 20-30°С.

Точность пера лопатки после ЭХО зависит от равномерности распределения припуска по поверхности исходной заготовки, точности электродов- инструментов и режимов обработки. При ЭХО лопатки из штампованной заготовки обеспечиваются точность профиля пера 0,1-0,2 мм и шероховатость поверхности порядка Ка = 2,5-0,63 мкм. Продолжительность рабочего цикла обработки одной лопатки составляет 15-20 мин.

Для обработки отверстий малого диаметра в деталях из жаропрочных и твердых сплавов наряду с электроэрозионным методом применяется также электрохимический метод. В качестве электрода-инструмента служат капиллярные трубки, изготавливаемые из титановых сплавов и коррозионно-стойких сталей с изоляционными покрытиями нерабочих поверхностей электрода- инструмента.

Изоляционное покрытие электродов, обычно многослойное, осуществляется с помощью различных лаков и эмалей, устойчивых к разрушающему воздействию химических элементов применяемых электролитов. Толщина стенок и изоляционного слоя трубок электрода-инструмента выбирается из условий обеспечения соответствующего зазора и прохождения требуемого тока. Электрохимический метод обработки отверстий малого диаметра позволяет получать отверстия бездефектного поверхностного слоя с малой шероховатостью поверхности Ка = 0,32-1,25 мкм и высокой точностью в пределах 8-9-го квали- тета. Для перфорирования лопаток ГТД широкое распространение получил электрохимический струйный метод обработки отверстий малого диаметра с помощью фасонных стеклянных трубок.

На рис. 28 показаны конструктивные схемы стеклянных электродов- инструментов (запатентованные в США и ФРГ). Электрод-инструмент (рис. 28, б) выполнен из тонкой стеклянной трубки, вытянутой в конический капилляр. Внутри расширенной части трубки-катода помещен электрод из благородного металла (золота). Конструкция второго электрода-инструмента (рис. 28, в) выполнена также из стеклянной капиллярной трубки, но без расширенной части. В капиллярную трубку вставлен тонкий электрод из благородного металла. Применение этих электродов-инструментов позволяет обрабатывать отверстия й?=0,125-0,2 мм, имеющие относительную глубину 1/с1=50-100 мм с допуском ±0,03 мм. Используются следующие режимы обработки: напряжение 100300 В, давление электролита 5-7-105 Па, подача электрода-инструмента 1—3,5 мм/мин; электролит — серная кислота.

Наиболее перспективными в производстве лопаток оказались электроим- пульсная обработка, предназначенная в основном для предварительной обработки, и электрохимическая - для окончательной обработки.

Электрофизические методы часто сочетают с механическими методами обработки; электрофизическими методами обрабатывают рабочие части лопаток, а механическим резанием - остальные элементы. Электрофизические методы, проверенные при изготовлении лопаток из жаропрочных сплавов, применяют в сериином производстве лопаток не только газовых, но и паровых турбин, имеющих сложную форму при меньшей жаропрочности материала. Они уже успешно используются при обработке лопаток длиной до 350 мм и внедряются при обработке лопаток большей длины.

В процессе электрохимической обработки термических явлений на обрабатываемой поверхности не происходит, вследствие чего отсутствуют остаточные напряжения, а следовательно, исключается и деформация лопаток. Однако после электрохимической обработки на поверхности лопаток обнаруживается растравливание по границам зерен, позтому рекомендуется после нее проводить механическое полирование, оставляя для этого припуск около 0,05 мм.

а

Рис. 28. Схема электрохимической обработки отверстий малого диаметра: а - металлический электрод-инструмент; б, в - стеклянные электроды-инструменты;

1 - подача электролита; 2 - электроды из благородного металла; 3 - стеклянная трубка; 4 металлическая трубка; 5 изоляция; 6 - обмазка из синтетической смолы;

7 - тефлоновая трубка; 8 - обрабатываемая деталь

В некоторых случаях в результате недостаточно надежной защиты установочных (базовых) поверхностей лопатки от циркуляции электролита происходит ненужное травление базовых поверхностей, вызывающее необходимость вводить дополнительную механическую обработку. Этого можно избежать путем обеспечения полной защиты установочных поверхностей, применяя латунные вставки, покрытые снаружи резиной.

Станки для электроимпульсной и электрохимической обработки обычно устанавливаются на одном производственном участке, так как они дополняют друг друга.

Электрохимическое полирование — отделочный метод обработки поверхностей деталей анодным растворением поверхностных слоев металла. Он применяется в машиностроении для получения блестящей гладкой поверхности деталей и является разновидностью электрохимического метода обработки. Этот процесс обработки основан на использовании для сглаживания шероховатости поверхности металла явления периодической анодной пассивности, сущность которого состоит в том, что при анодном растворении металла на поверхности обрабатываемой детали образуется вязкая пленка солей, предохраняющая от разрушения под действием тока микровпадины и не препятствующая растворению выступов, в результате чего шероховатость поверхности сглаживается, т. е. полируется. Электрополирование производится в электролитах, состав и свойства которых определяются в зависимости от материала детали. Рекомендуется следующий состав электролита для полирования нержавеющей стали и жаропрочных сплавов на никелевой основе (в весовых процентах): фосфорная кислота - 40%, серная кислота - 40%, хромовый ангидрид - 3%, вода - 17%.

Электрохимическое полирование деталей производится в ваннах с электролитом. Полируемую деталь, являющуюся анодом, помещают в ванну на контактной подвеске. В качестве катода применяют металлы, обладающие высокой электропроводностью, не поддающиеся разрушению и не покрывающиеся токонепроводимой пленкой (медь, свинец и др.). Используется следующий режим электрополирования никелевых сплавов: напряжение на электродах 1014 В, плотность тока 0,4—0,8 А/мм2. Удельная линейная скорость съема металла 7-10 мкм/мин. Обычно при электрополировании снимается с обрабатываемой поверхности слой металла до 0,05 мм, при этом достигается шероховатость поверхности Ка = 0,16-0,04 мкм.

Химическое травление производится в специальных травящих составах. Иногда этот метод называют химическим фрезерованием. Его начали применять в условиях серийного производства для обработки тонкостенных деталей сложного профиля (панелей, обшивок одинарной и двойной кривизны и др.).

В зависимости от конструкции деталей производится сплошное или избирательное травление. При сплошном травлении происходит равномерный съем металла со всей поверхности заготовки. Избирательное травление производят с защитой отдельных участков поверхности заготовки от действия травящего состава. Для этих целей применяются различные лакокрасящие покрытия. Травление деталей производят в щелочных, кислотных и электрохимических средах. В случае выполнения операции в электрохимических средах процесс химического травления сходен с электрохимическим полированием. Химический состав травящего вещества выбирается в зависимости от рода обрабатываемого материала. Так, например, для травления деталей из алюминиевых сплавов применяется водный раствор технически сухой щелочи (ТЧаОН), подогретой до температуры 80 °С. Концентрация раствора 500-600 г на один литр воды; для деталей из коррозионно-стойких сталей используется раствор, состоящий из 12 % серной кислоты, 15 % соляной кислоты, 3% азотной кислоты, остальное - вода. Температура 60-70 °С.

Процесс травления сопровождается выделением водорода, что отражается на свойствах поверхностного слоя; вследствие диффузии водорода возникают хрупкость и ломкость. Для предохранения изделия от вредного влияния водорода в раствор добавляют различные присадки, главным образом органические вещества: фенол, альдегиды, сульфированные отходы мясобоен (кровь).

Производительность метода очень высокая. Сплошное травление в течение 10-15 мин позволяет уменьшить толщину на 1,5-2 мм. Точность размеров выдерживается в пределах 0,05 мм. Стравливание металла происходит равномерно по всей поверхности. Глубина съема металла при избирательном травлении может достигать 20-30 мм и более.

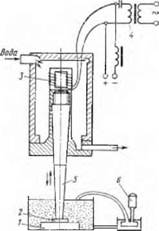

Ультразвуковой метод применяют для обработки твердых и хрупких материалов (вольфрама, твердых сплавов, стекла, керамики, карбидов). Он основан на обеспечении высокой скорости обработки материала при контакте вибрирующего инструмента с абразивами в виде пасты, водяной или масляной суспензии. Инструмент изготовляют из металла, в который абразивные частицы внедряются без его существенного износа. Металл должен обладать высокими пластическими свойствами. Стержень инструмента (вибратор) служит только для обеспечения необходимого направления, а резание осуществляется абразивным материалом в виде суспензии на основе карбида бора или карбида кремния (рис. 29).

Рис. 29. Схема установки для ультразвуковой обработки:

1 - заготовка; 2 - инструмент; 3 - магнитострикционный вибратор;

4 - трансформатор; 5 - акустический концентратор; 6 - насос

Обрабатывающий инструмент изготовляют из конструкционной стали, профиль его соответствует форме обрабатываемой детали. Инструмент совершает продольные колебания частотой 16000-25000 с"1 с амплитудой 0,020,06 мм. В зазор между колеблющимся с ультразвуковой частотой рабочим торцом инструмента 2 и заготовкой 1 с помощью насоса 6 подается суспензия, в состав которой входят абразивный порошок и вода. Источником колебаний инструмента является магнитострикционный вибратор 3, в котором колебания электронного генератора преобразуются в механические. Магнитострикцион- ная деформация торца вибратора составляет 5-10 мкм. Для увеличения амплитуды в 2-5 раз используют трансформаторы скорости 4 или акустические концентраторы 5, к узкому сечению которых крепят инструмент. В процессе обработки инструмент должен непрерывно перемещаться по направлению к заготовке. Производительность ультразвуковой обработки зависит от свойств об рабатываемого материала и абразивного материала, амплитуды и частоты колебаний инструмента, размеров обрабатываемой поверхности. Существующие модели ультразвуковых станков позволяют обрабатывать отверстия диаметром 0,15-90 мм при максимальной глубине обработки кт^ = (2-5)2) с точностью до

01 мм. Ультразвуковой метод может быть применен при изготовлении штампов и др.

Точность ультразвуковой обработки (УЗО) зависит от величины зерна абразива и при использовании мелкого абразива может быть получена в пределах

005-0,1 мм. Для достижения очень высокой точности при изготовлении отверстий сложной формы следует пользоваться двумя инструментами: черновым, имеющим размеры немного меньше, чем размеры требуемого отверстия, а чистовая обработка ведется другим полноразмерным инструментом. При обработке твердых сплавов и закаленных сталей производительность УЗО по сравнению с электроискровой несколько ниже, однако она обладает тем преимуществом, что при УЗО отсутствуют дефекты поверхности, свойственные электроискровому способу обработки (термические трещины, прижоги, раковины и др.). Поэтому УЗО целесообразно применять в сочетании с электроискровой обработкой: предварительную производить электроискровой, а чистовую - ультразвуковой.

Производительность УЗО и износ инструмента - связанные между собой величины. Степень износа инструмента в основном определяется физикомеханическими свойствами обрабатываемого материала и оказывает существенное влияние на точность обработки. Чем ниже твердость обрабатываемого материала, тем выше производительность и ниже износостойкость инструмента и наоборот. Материал инструмента должен выбираться в зависимости от рода обрабатываемого материала. Например, при обработке стекла наибольшую износостойкость имеет твердосплавный инструмент, при обработке твердого сплава - инструментальные стали У9 и ХВГ.

На производительность УЗО большое влияние оказывают величина зерна абразива и соотношение абразива, воды и суспензии. Оптимальный состав суспензии содержит одну весовую часть воды на 1,2 весовой части абразива. При обработке струя суспензии должна направляться непосредственно к месту соприкосновения инструмента с обрабатываемой деталью.

Электронно-лучевая обработка (ЭЛО) осуществляется с помощью острофокусированного на обрабатываемую поверхность детали потока ускоренных электронов с удельной мощностью порядка 107—109 Вт/см2 в условиях вакуума. При этом скорость электронов достигает Ю4-Юб м/с, в зоне обработки деталь нагревается до температуры 6000-7000°С, в результате чего происходит локальное разрушение материала путем его плавления и испарения. ЭЛО применяется для получения отверстий малого диаметра, узких прорезей и изготовления тонких пленок и небольших контуров в деталях из тугоплавких материалов.

Обработка производится на специальной установке, которая состоит из электронной пушки, вакуумной камеры с насосами, создающими вакуум порядка 3 • 10"3 Па, высоковольтного источника питания и системы управления. На установках электронно-лучевой обработки обычно применяется импульсный режим обработки, позволяющий регулировать энергию нагрева и управлять скоростью съема металла. Длительность импульса изменяется 10-800 мкс с частотой 50-3000 Гц. В газотурбостроении ЭЛО применяется для перфорирования охлаждаемых лопаток.

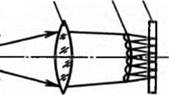

Светолучевой метод обработки основан на использовании излучения лазера (оптического квантового генератора), которое фокусируется на обрабатываемую поверхность детали в пятно требуемого диаметра. Интенсивность потока сфокусированного излучения в месте обработки достигает 10б-108 Вт/см2. Этого достаточно для мгновенного расплавления и испарения практически любых материалов, обладающих различными физико-механическими свойствами. Обработка производится на воздухе с помощью оптического квантового генератора на твердом теле, в качестве которого служит крупный кристалл синтетического рубина, имеющий форму стержня. Рубиновый стержень является резонатором, в котором возникает и формируется луч, испускаемый лазером. Снаружи рубиновый стержень окружен спиралеобразной импульсной лампой- вспышкой, наполненной инертным газом (обычно ксеноном), которая вспыхивает при импульсном разряде через нее заряженного конденсатора.

Г

Рис. 30. Схема одновременной обработки ряда отверстий светолучевым методом:

1 - лазер; 2, 3 - линзы; 4 - растровый объектив; 5 обрабатываемая поверхность

Светолучевой метод обработки позволяет получать отверстия 0,01—0,2 мм и глубиной до 20—40 мм. Производительность — 30—60 отверстий в минуту. Светолучевая обработка нашла применение в газотурбостроении для перфорации охлаждаемых лопаток газовых турбин. Для повышения производительности обработки при перфорации лопаток светолучевым методом производится одновременная обработка ряда отверстий. С этой целью луч лазера разделяется с помощью системы линз на несколько параллельных лучей (рис. 30). Лазерный луч 1 с помощью системы линз 2 и 3 расширяется и попадает на растровый объектив 4, состоящий из большого числа линз малого диаметра, каждая из них фокусирует на обрабатываемую поверхность 5 соответствующей интенсивности луч, необходимый для обработки заданного отверстия.

СПИСОК ЛИТЕРАТУРЫ:

1. Организация технологической подготовки производства паровых и газовых турбин: учеб. пособие / В. А. Новиков. Екатеринбург: УрФУ, 2014. - 300 с.

2. Бауман Н.Я., Яковлев М.И., Свечков И.Н. Технология производства паровых и газовых турбин: Учебник. М.: Машиностроение, 1973.464 с.

3. Бауман Н.Я., Новиков В.А. Организация технологической подготовки производства паровых и газовых турбин: Учебное пособие. Свердловск: У1ГИ, 1991.72 с.

4. Бушуев М. Н. Технология производства турбин. М.; Л.: Машиностроение, 1966. 416 с.

2015-01-30

2015-01-30 2282

2282