Эффективным способом повышения стойкости режущего инструмента является нанесение на его рабочие поверхности износостойких покрытий. В этом случае получаем сочетание:

· хорошие физико-механические свойства покрытий: твердость; красностойкость; слабое адгезионное взаимодействие с обрабатываемым материалом

· положительные свойства инструментального материала: термодинамическая прочность основы.

Сегодня промышленность располагает достаточно большим арсеналом методов нанесения износостойких покрытий, из которых в инструментальном производстве наиболее широко применяются методы химического осаждения покрытий из газовой фазы – Chemical Vapour Deposition (CVD) и физического осаждения покрытий в вакууме – Physical Vapour Deposition (PVD).

К разновидностям метода CVD относятся:

· высокотемпературное осаждение покрытий – high-temperature (HT-CVD)

· среднетемпературное осаждение покрытий – medium-temperature (MT-CVD)

· осаждение покрытий с плазменным сопровождением – plasma assisted (PA- CVD).

К разновидностям метода PVD относятся:

· электронно-лучевое испарение

· вакуумно-дуговое испарение

· магнетронное распыление.

Методы PVD и CVD существенно различаются по температурам и давлениям, при которых они реализуются, по составам наносимых покрытий, а также по областям применения (рис. 4.2; табл. 4.3).

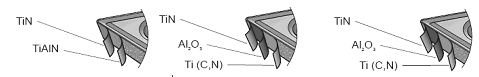

| Рисунок 4.2 Схемы многослойных покрытий твердосплавных пластин |

По ISOтвердые сплавы без покрытия, содержащие в основном карбид вольфрама (WC) обозначаются HW; безвольфрамовые твердые сплавы без покрытия (керметы), содержащие в основном

карбиды или нитриды титана (TiC, TiN) или и те, и другие вместе, обозначаются НТ; твердые сплавы с покрытием – НС.

Таблица 4.3 Свойства и области применения некоторых покрытий

| Покрытие | Цвет | Свойства, особенности и область применения |

| TiN | золотис-тый | Благодаря простой технологии получения и невысокой стоимости исходных материалов получило наиболее широкое промышленное применение. Обладает твердостью по Виккерсу 22-25 ГП а и коэффициент трения по стали 0,55. |

| Применяется для всех видов режущих инструментов при резании конструкционных сталей и сплавов нормальной обрабатываемости. |

Продолжение таблицы 4.3

| TiCN | серо-голубой | Обладает высокой твердостью по Виккерсу – до 37 ГПа, имеет низкий коэффициент трения по стали – 0,25, но имеет относительно невысокую стойкость к окислительному износу и является достаточно хрупким. Применяется для чистовой обработки конструкционных сталей и сплавов нормальной обрабатываемости. | |

| (Ti,Al)N | бронзо- вый | Характерной особенностью является образование в процессе резания на его поверхности слоя Al2O3, служащего тепловым барьером. Обладает повышенной стойкостью к окислительному износу, высокой твердостью по Виккерсу – до 37 ГПа и имеет коэффициент трения по стали 0,6. Применяется для операций с большими термическими нагрузками – при высокоскоростной обработке, резании материалов с пониженной теплопроводностью, а также обработки твердых материалов, в том числе без применения СОЖ. | |

| CrN | сереб- ристый | Обладает высокой пластичностью, хорошими трибологическими свойствами. Имеет твердость по Виккерсу не более 143 ГПа и коэффициент трения по стали 0,3. Применяется для снижения налипания материала заготовки на режущий инструмент при обработке мягких металлов – алюминия, меди и сплавов на их основе. | |

| MoS2 | черный | Является трибологическим покрытием, обладающим достаточно низкой твердостью, но имеющим чрезвычайно низкий коэффициент трения (до 0,05). Применяется для обработки материалов без использования СОЖ, а также для обработки цветных металлов и сплавов. | |

Окончание таблицы 4.3

| (Ti,Cr)N | золотис- то-серый | Свойства и область применения аналогичны покрытию TiN, но является более пластичным, что делает предпочтительным его применение для инструментов, эксплуатирующихся в условиях ударно-циклических нагрузок и больших сечений срезаемого слоя. |

Сравнительные исследования работоспособности инструмента с износостойким покрытием показали, что нанесение на инструмент многослойных покрытий является перспективным в этой области. Установлено, что эффективность применения многослойных покрытий зависит от числа слоев, их химического состава, а так же от последовательности их расположения по отношению к покрываемой основе.

Анализ результатов показывает, что верхний слой покрытия из Al2O3 обеспечивает повышение износостойкости пластин, особенно в случае введения второго слоя Al2O3, расположенного около покрываемой основы. Удаление слоя из TiC от основы способствует повышению прочности пластин.

Наряду с применением многослойных покрытий совершенствуется их структура, определяется их оптимальная толщина. Так, на твердосплавных пластинах, предназначенных для фрезерования, толщина покрытий в 2 раза меньше по сравнению с толщиной покрытий на пластинах для токарной обработки. В этом случае структура покрытия не колончатая, а зернистая, что позволяет выдерживать требуемый радиус округления режущей кромки. Кроме того, снижается опасность образования трещин и замедляется или прекращается разрастание микротрещин вглубь основы.

Следует отметить, что для наиболее эффективного применения режущего инструмента с износостойким покрытием необходимо отрабатывать технологические процессы нанесения покрытий на конкретные виды инструмента.

2015-01-07

2015-01-07 2955

2955