В общей технологии открытых горных работ при разработке месторождений, сложенных скальными породами, буровзрывные работы являются одним из основных производственных процессов.

Цель бурения – создание в породном массиве скважин или шпуров для заряжания их взрывчатыми веществами. Бурение представляет собой трудоемкий и дорогостоящий процесс.

Диаметр скважины D зависит от: потребной производительности станка; вместимости ковша выемочно-погрузочной машины; высоты уступа; потребной степени дробления материала; крепости породы и структуры массива; типа ВВ и других факторов.

Обычно с экономической точки зрения, следует отдавать предпочтение скважинам максимально возможного диаметра, однако в этом случае необходимо, прежде всего, учесть эффект воздействия взрыва на окружающую среду, а также подсчитать все соображения за и против.

|

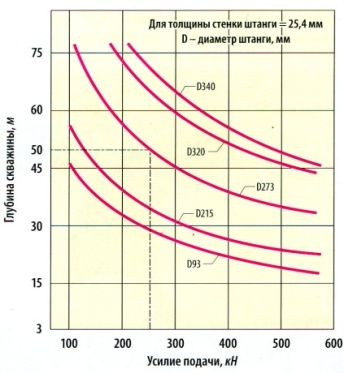

| Рис 3.1. Зависимость допустимой глубины скважины (длина бурового става) от усилия подачи для штанг различного диаметра при толщине их стенки 25,4 мм. |

Как показывает отечественный и зарубежный опыт, с ростом вместимостей ковша и параметров экскаваторов, теоретически оказывается более экономичным увеличивать, соответственно, диаметр взрывных скважин и сетку на их забоях.

Используют следующие приблизительные соотношения между вместимостью ковша экскаватора, диаметром скважины и расстоянием между скважинами

Вместимость ковша, м3 6 15 30 45 70 150

Диаметр скважины, мм 150 180 270 320 350 440

Расстояние между скважинами, м 4 5,5 8 9 10,5 13

Увеличение диаметра скважины позволяет: увеличить объемную производительность станка по взорванной массе и увеличить производительность труда; уменьшить удельные энергозатраты на бурение и удельные затраты на более крупный и дорогой буровой инструмент. В свою очередь, увеличение диаметра инструмента потребует увеличения массы станка, его стоимости и производительности компрессора, выхода более крупных фракций после взрыва, применения ковшей большей вместимости и транспортных средств большей грузоподъемности.

Увеличение диаметра бурения D (мм) пропорционально увеличивает:

• техническую производительностьстанка

Q т = 0,054 D – 11,15 (м/ч);

• массу станка М = 0,6 D -70,1 (т);

• установленную мощность N у = 2,57 D –191 (кВт);

• средний выход взорванной горной массы м3 с 1 м скважины

g = 0,3 D – 34,3 (м3/м).

• С ростом диаметра бурения резко возрастает объемная производительность Q о = Q т g (м3/ч подготовленной горной массы), но падают;

• удельная масса станка за срок его службы Т (ч)

М у = М/Q о = М/Q т g Т (т /м3);

• удельное энергопотребление

Эу = (0,7÷0,8) N у/ Q о = (0,7÷0,8) N у/ Q т g (кВт ч/м3).

Применение скважин большого диаметра оправдано в тех случаях, когда это допускается технологическими условиями работы на разрезе – параметрами породных блоков, разрыхляемостью пород, сочетаемостью бурового, погрузочного и транспортного оборудования и т. д.

Более крупные долота обеспечивают более высокую экологичность процесса бурения, так как они скалывают более крупные частицы породы и выделение мелких пылевых фракций снижается. С другой стороны, для очистки забоя и транспортирования крупных кусков на поверхность необходима более производительная и энергоемкая пневмотранспортная система. Качественная очистка забоя скважины положительно сказывается не только на скорости бурения, но и увеличивает срок службы штанг и бурового инструмента, в первую очередь, шарошечных долот, а расходы на буровой инструмент остаются наиболее весомой частью эксплуатационных расходов (5÷7%).

Шарошечный инструмент большего диаметра можно изготовить более прочным, с более долговечными подшипниками, хорошо воспринимающими ударные нагрузки. Такой инструмент позволяет реализовать большое давление на забой и крутящий момент, а также расположить первый ряд скважин на увеличенном от борта уступа расстоянии, что обеспечивает лучшие условия безопасности при работе и больший объем взорванной массы, приходящийся на 1 м скважины.

В настоящее время на открытых разработках широко используют направленное бурение скважин параллельно откосу уступа, сокращающее удельный расход бурения и ВВ (приходящихся на 1 м3 взорванной массы) и улучшающее равномерность дробления массива, особенно у подошвы уступа. Станки для осуществления наклонного бурения скважин на карьерах, как правило, имеют увеличенную на 10÷15% массу и на 25% крутящий момент вращателя бурового става по сравнению со станками, предназначенными для бурения только вертикальных скважин. Увеличенная масса необходима для создания достаточной силы сцепления между станком и почвой карьера. При этом также несколько усложняется зарядка скважин и повышается трудоемкость этого процесса, однако увеличивается безопасность эксплуатации станка вследствие увеличения расстояния расположения первого ряда скважин от края уступа.

Наклон скважины целесообразно применять на высоких уступах, при отработке забоев с плохой разрыхляемостью подошвы уступа, т. к. в этом случае снижается дистанция сопротивления по подошве уступа W, что гарантирует хорошую проработку его подошвы, позволяет снизить стоимость буровых и взрывных работ за счет некоторого допустимого увеличение сетки скважин (на 10÷15%), уменьшить появление остаточных ослаблений, трещин и нарушений поверхности в оставшейся части уступа после взрыва, увеличить объем взорванной массы на конкретном блоке уступа (по сравнению с вертикальными скважинами) на величину обратную косинусу угла наклона скважины (1/сos α), так как при одинаковом выходе горной массы с 1 п. м. скважины, фактическая длина наклонной скважины больше вертикальной, на эту величину.

Недостатками наклонного бурения являются затруднения при начале забуривания бурового става, часто приводящие к отклонению скважины от заданного направления; удорожание стоимости работ за счет установки на базовую машину комплекта оборудования для наклонного бурения, снижение скорости бурения до 20%, поскольку ухудшаются условия реализации, усилия подачи и очистки скважины, повышение эксплуатационных расходов и увеличение трудоемкости заряжания скважин на углах ее наклона свыше 15°.

Все вышеупомянутые недостатки усугубляются по мере увеличения угла наклона. В силу ряда упомянутых причин, бурение глубоких скважин для драглайнов преимущественно осуществляется вертикально. В других случаях, где используются карьерные экскаваторы и цикличный транспорт на уступах высотой до 20 м, наклон скважин обычно устанавливается в диапазоне 15÷20°.

Общие технические требования к станкам для бурения взрывных скважин на открытых горных работах в горнодобывающей промышленности определяются в соответствии с подразделением их на три подгруппы:

• станки вращательного бурения резцовыми коронками (СБР) с очисткой скважины шнеком (станки шнекового бурения) с номинальными диаметрами бурения 160 и 200 мм при f £ 6;

• станки вращательного бурения шарошечными долотами (СБШ) с очисткой скважины воздухом (станки шарошечного бурения) с номинальными диаметрами бурения (нормальный ряд) 160, 200, 250, 270 и 320 мм при крепости пород f = 6÷18;

• станки ударно-вращательного бурения погружными пневмоударниками (СБУ) с очисткой скважины воздухом (станки пневмоударного бурения) с номинальными диаметрами бурения – 100, 125, 160 и 200 мм при f = 8÷20 и выше, до предельно крепких;

• станки ударно-вращательного бурения с наружными пневмо- или гидро ударно-вращательными головками (дрифтерами) с очисткой скважины воздухом (станки перфораторного типа) с диаметрами бурения до 152 мм при f от 12 и до предельно крепких.

Основные параметры буровых станков – диаметр, глубина (вертикальной) и угол наклона пробуриваемой скважины – характеризуют возможность геометрического расположения последней на уступе с целью размещения в ней взрывчатого вещества, получения оптимальной степени дробления горной массы, а также заданной геометрии развала.

Типоразмеры станков, определяемые главным параметром – диаметром бурения, базируются на десятом ряде предпочтительных чисел (R 10) и предусматриваются для бурения скважин условными диаметрами 100, 125, 200, 250, 320 и 400 мм, что, однако, не исключает применения других диаметров бурения, например 105, 115, 245, 270 мм и пр.

Типовые глубины бурения вертикальных скважин с наращиванием става: для станков типа СБШ – 36 и 55 м, для станков типа СБР – 24 и 32 м для станков типа СБУ – 32 и 52 м, а без наращивания става: для станков типа СБШ с условным диаметром скважины 250 мм и более не менее 20 м, а для станков типа СБУ-160 − не менее 18 м.

В условное обозначение станка входят тип станка и диаметр бурения в миллиметрах, например, СБШ-320-32 (диаметр скважины 320 мм, глубина скважины 32 м). Угол наклона скважины к вертикали устанавливается для всех станков 0°, 15° и 30°, однако, может иметь шаг и через 5°.

Допускается изготовление станков с различными комбинациями известных способов бурения. Типоразмер комбинированного станка устанавливается по тому способу бурения, который является преобладающим.

Кроме упомянутых типов станков, на карьерах иногда используются, широко распространенные в прошлом, станки ударно-канатного бурения, позволяющие бурить технологические скважины глубиной до 300 м, однако, в силу специфики их действия, с весьма низкой скоростью бурения. Термические горелки (как инструмент) могут использоваться для расширения скважин (создания котлов, применяемых на некоторых рудных карьерах) на станках комбинированного бурения. Станки огневого бурения с термическими горелками как отдельный вид в настоящее время не выпускаются, вследствие их низкой экономичности и слабой конкурентоспособности с другими способами бурения.

2014-05-17

2014-05-17 2387

2387