на проектирование приспособления

По теме: проектирование узла поворота звена на цепесварочную машину KSH-500D.

1 Наименование приспособления: Узел поворота звена.

2 Назначение разработки: Данное устройство предназначено для того, чтобы сварка цепи осуществлялась за один проход через транспортную систему машины.

3 Технические требования к приспособлению:

- место установки приспособления – устройство должно быть включено в цикл работы транспортной системы и установлено перед узлом сварки;

- характеристика энергоносителей – в качестве питания приводов приспособления можно использовать электрический ток 380 В и гидравлическую жидкость;

- габариты приспособления - 700х300х250;

- требуемая производительность – время цикла поворота устройства не должно быть больше 2 с.

- условия подачи деталей к приспособлению и выдачи изделия – приспособление должно быть проходного типа, транспортировка цепи по транспортной системе осуществляется при помощи роликов и узлов;

- требования к управлению – устройство должно работать как в ручном режиме с кнопок на пульте управления, так и в автоматическом цикле;

- требования по технике безопасности – устройство должно иметь защиту от произвольного срабатывания;

- эргономические требования, эстетические и экологические требования – устройство должно быть удобно для проведения переналадок, а так же вписываться в общей вид сварочной машины.

4. Технологический процесс с указанием операций, выполняемых с помощью приспособления:

Рабочий цикл в автоматическом режиме начинается с того, что еще не сваренное звено цепи поднимается в зону сварки при помощи подъемного устройства системы подачи цепи. Затем производится точное выравнивание и зажим звена. За этим следует регулируемый процесс сварки оплавлением. После завершения сваривания электроды поднимаются, и со сваренного звена, зажатого в том же положении, полностью удаляется грат.

Удаление грата осуществляется с помощью двух ножей, производящих режущее движение в продольном направлении один за другим и гарантирующих оптимальный результат. После этого готовое звено освобождается из зажима и опускается в положение для поворота и дальнейшего перемещения.

Если цепь проходит через сварочный комплекс один раз и сваривается каждое звено, то следующее, не сваренное звено, которое еще находится в горизонтальном положении, приводится кантователем в вертикальное положение и подается в положение для подъема. На этом рабочий цикл завершается, и начинается следующий.

5. Дополнительные технические требования:

- возможность переналадки приспособления – путем замены направляющих планок происходит переналадка на цепи предусмотренных возможностями машины калибров;

- степень механизации и автоматизации – в комплексе с данной установкой сварочная машина может выполнять работу в полностью автоматическом режиме;

- надежность – в виду минимального количества деталей входящих в состав приспособления его конструкция обеспечивает долговечную и надежную работу.

6. Технико-экономические показатели от использования приспособления:

– ориентировочная стоимость изготовления приспособления с учетом интеграции в узлы сварочной машины 200000 рублей;

- ориентировочный прирост производительности при использовании приспособления 20%;

- при месячном плане 75 тонн на единицу оборудования и стоимости выпускаемой продукции 300 рублей/кг., срок окупаемости капиталовложений составит менее одной недели.

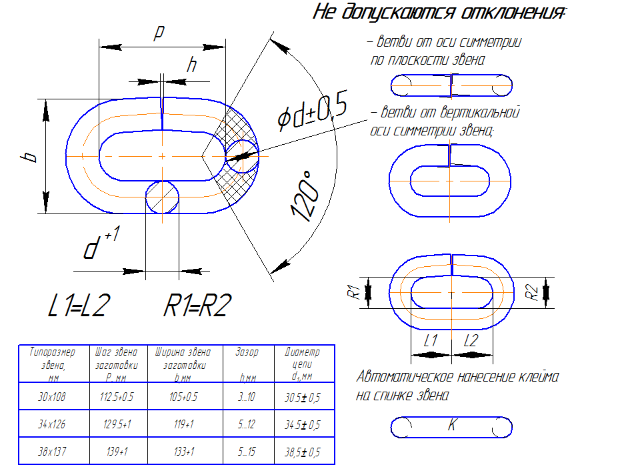

7. Рабочие чертежи сварного изделия и технические условия на его изготовление – свариваемое изделие выполнено по чертежу 962-58.3513 и ДИН 22252-2012.

8. Чертежи входящих деталей с фактическими размерами (фактическими отклонениями размеров и формы заготовок).

Рисунок 17 - Заготовка звена

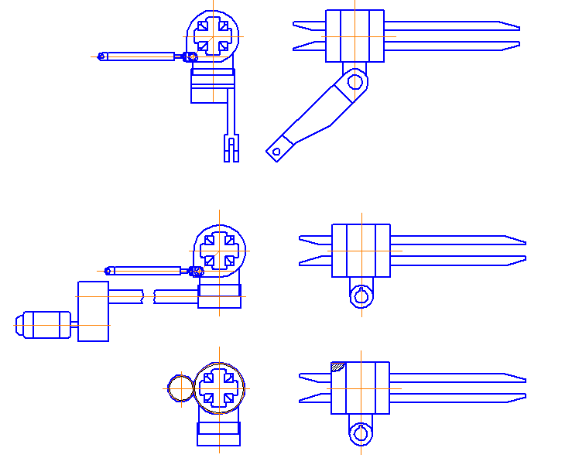

9. Принципиальная схема приспособления.

В зависимости от выбранного способа поворота звена принципа действия привода рассматриваем 3 возможных варианта приспособлений (Рис. - 11).

1. Гидравлический привод

2. Сочетание гидравлического и механического привода

3. Механический привод

| 3) |

| 2) |

| 1) |

Рисунок 18 – Варианты привода для узла поворота звена

1 – Гидравлический привод; 2 – Совмещенный гидравлический и механический привод; 3 – Механический привод.

Анализируя возможные варианты приспособлений выбираем наиболее простое, наименее затратное в обслуживании и производстве, а так же совместимое с источниками питания сварочной машины.

Исходя из вышеперечисленных требований наиболее подходящие устройство поворотного узла представлено под №1. В отличии от вариантов приспособлений под № 2,3 выбранный вариант легко интегрировать в уже имеющуюся гидравлическую и механическую схему оборудования. Поворот данного приспособления осуществляется за счет гидравлического цилиндра подключённого к основной сети сварочной машины за счет серво клапанов, а наклонное перемещение производится за счет соединения с механизмом узла поворота звена.

Приложения:

1. Техпроцесс сборки и сварки конструкции (существующий на предприятии);

2. Программа выпуска изделий – 125 тысяч тонн/месяц;

3. Чертеж изделия.

Разработал:

Инженер-технолог 2 категории Цирков Е.А.

2015-02-24

2015-02-24 601

601