Динамическое моделирование склада завода представляет собой метод изучения деятельности склада как информационной системы с обратной связью. При этом исследуется взаимодействие организационной структуры склада, внешней среды (получатели продукции, завод) и времени запаздывания (в решениях и действиях) в обеспечении эффективности работы склада основных материалов завода.

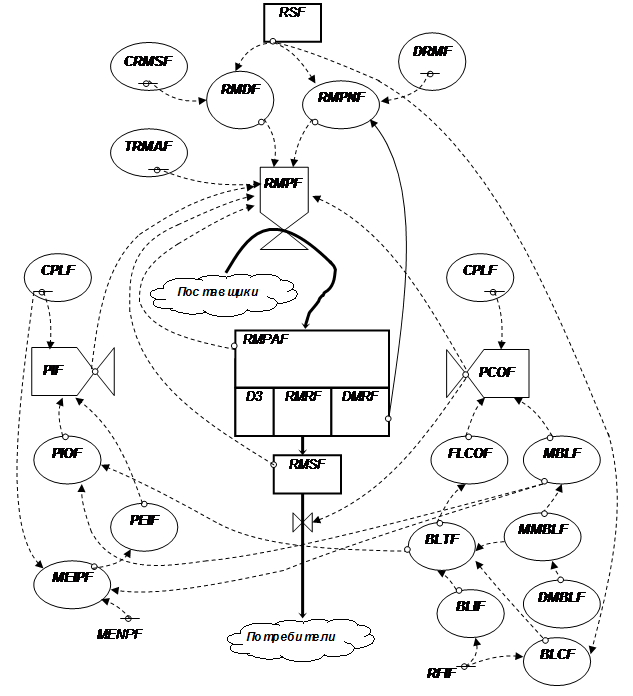

На рис. 1.3 представлена потоковая диаграмма системы «Склад».

От поставщиков на предприятие материалы поступают по каналам снабжения с запаздыванием третьего порядка (Д3) и образуют уровень запасов основных материалов на складе завода RMSF (ед. материалов). Регулирование потоков материалов осуществляется с помощью “вентилей” (функций решения): темпа закупки материалов RMPF (эквивалентных ед. материалов в неделю (кол-во материалов на единицу продукции)), темпа PIF (ед. продукции в неделю) запуска в производство продукции, предназначенной в запас. Управление отгрузкой изделий покупателям осуществляется с помощью запуска в производство продукции по заказам потребителей PCOF (ед./нед.). Для вычисления темпа закупки материалов введены две вспомогательные переменные: желательный запас материалов на заводе RMDF (ед.) и необходимое количество материалов в каналах снабжения RMPNF (ед.).

Для вычисления темпа запуска в производство продукции, которая направляется в запас, введены две вспомогательные переменные: продукция по заказам потребителя PIOF (ед./нед.) и избыточная продукция PELF (ед./нед.), идущая в запас и вычисленная благодаря вспомогательной переменной MEIPF (чел.) численности рабочих, производящих избыточный запас продукции.

При этом MEIPF является частью общего числа рабочих завода MENPF. Использована также константа CPLF (ед./чел.-нед.), обозначающая производительность труда. Для вычисления темпа производства продукции по заказам потребителей введены две вспомогательные переменные FLCOF (безразмерная величина) – часть рабочей силы, занятая выполнением заказов покупателей, и часть рабочих

|

MBLF (чел.), изготовляющих продукцию по заказам.

Рис.1.3. Потоковая диаграмма системы «Склад»

Используются такие вспомогательные переменные: BLTF (ед.) – общее количество заказов на заводе и MMBLF (чел.) – максимальная численность рабочих, необходимых для изготовления продукции в соответствии с заказами, и константа DMBLF (нед.) – минимальное время подготовки заказов к запуску в производство.

Рассмотрим уравнения уровней, темпов, вспомогательных переменных.

Обозначения справа от формулы расшифровываются так: L указывает на то, что это уравнение уровня, N ‑начальное условие, R ‑ уравнение темпа, С ‑ константа, А – вспомогательная переменная.

RMSF.K=RMSF.J+(DT)(RMRF.JK-PIF.JK-PCOF.JK), (1.1,L)

где RMSF -запасы основных материалов на заводе (эквив. ед.); RMRF - темп поступления основных материалов на завод (ед./ нед.); PIF - темп запуска в производство продукции, предназначенной в запас (ед./нед.); PCOF - темп запуска в производство продукции по заказам потребителей (ед./нед.).

RMSF=(RRF)(CRMSF) (1.2,N)

где RRF ‑темп поступления заказов продукции на завод (ед./нед.); CRMSF ‑ константа, характеризующая задержку в снабжении материалами (нед.).

RMPAF.K=RMPAF.J+(DT)(RMPF.JK‑RMRF.JK),(1.3,L)

RMPAF=(RRF)(DRMF),(1.4,N)

RMPF.KL=DELAY3(RMPF.JK,DRMF),(1.5,R)

где RMPAF ‑действительное количество материалов в канале снабжения (ед.); RMPF ‑темп закупок материалов (ед./нед.); DRMF ‑запаздывание поставок материалов на завод в среднем, являющееся константой (нед.); DELAY3 ‑ указание на уравнение запаздывания третьего порядка.

Общее производство продукции, идущей в запас, определяется суммой двух составляющих:

PIF.KL=PIOF.K+PELF.K,(1.6,R)

где PIOF ‑уровень производства продукции для возмещения запасов на заводе, поскольку запас уменьшался на величину, равную количеству запасов; PELF ‑уровень производства избыточной продукции, идущей в запас на заводе, т.е. не связанной непосредственно с заказами потребителей (ед./нед.).

PIOF.K=(FLIF.K)(MBLF.K)(CPLF),(1.7,A)

где FLIF ‑ часть рабочей силы, занятая выполнением заказов для возмещения запасов; MBLF ‑ численность рабочих, изготовляющих продукцию в соответствии с профилем заказов (чел.); CPLF ‑ производительность труда (ед./чел.-нед.).

MEIPF.K=MENPF‑MBLF.K,(1.8,A)

где MEIPF ‑ численность рабочих, производящих избыточный запас продукции (чел.); MENPF ‑численность рабочих на заводе (чел.).

Уровень производства избыточной продукции, идущей в запас на заводе:

PELF.K=(MEIPF)(CPLF). (1.9,A)

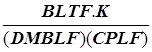

FLIF.K=  ,(1.10,A)

,(1.10,A)

FLCOF.K=  , (1.11,A)

, (1.11,A)

BLIF=(RZAKZ)(DNBLF),(1.12,N)

где BLIF – не начатые производством заказы на возмещение запаса (ед.); RZAKZ ‑ темп заказов, удовлетворяемый из запасов завода (ед./нед.); BLCF ‑ портфель заказов потребителей (ед.); BLTF – общий профиль заказов на предприятии (ед.); FLCOF ‑ часть рабочей силы, выполняющей заказы потребителей (безразмерная величина); DNBLF – нормативное время подготовки заказа (не начатых производством) (нед.).

BLCF=(RRF-RZAKZ)(DNBLF) (1.13,N)

BLTF.K=BLIF.K+BLCF.K (1.14,A)

Задолженность по заказам не должна быть ниже величины, эквивалентной минимальному времени подготовки заказов к запуску в производство. Любое превышение максимального количества рабочих для запуска заказов в производство приведет к изготовлению продукции, превышающей заказанную для пополнения заказа:

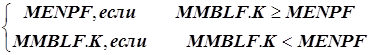

MMBLF=  (1.15,A)

(1.15,A)

где MMBLF ‑ максимальная численность рабочих, необходимая для изготовления продукции в соответствии с профилем заказов на заводе (чел.); DMBLF ‑ минимальное время подготовки заказов к запуску в производство (нед.).

Численность рабочих, изготавливающих продукцию в соответствии с профилем заказов:

MBLF.K=  (1.16,A)

(1.16,A)

PCOF.KL=(FLCOF.K)(MBLF.K)(CPLF),(1.17,P)

где PCOF ‑ темпы производства продукции по заказам покупателей (ед./нед.).

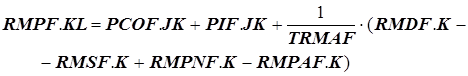

(1.18,P)

(1.18,P)

RMPF=RRF (1.19,N)

где TRMAF ‑ время регулирования запасов на заводе для приведения в соответствие желательного и действительного запасов; RMDF ‑желательный запас материалов на заводе (ед.); RMSF ‑запас основных материалов на складе (ед.); RMPNF ‑нормальное (необходимое) количество материалов в каналах снабжения (ед.); RMPAF ‑ действительное количество материалов в каналах снабжения.

В уравнении (1.18,R) полагаем, что определяемый в данный момент времени темп закупок материалов зависит от существующего в этот момент темпа потребления материалов производством. Выражение в скобках ‑ сумма двух разностей: первой – между желательным и действительным запасами материалов и второй – между необходимым и действительным количеством материалов в каналах снабжения. Постоянная времени TRMAF определяет темп корректировки несоответствия между желательными и действительными величинами. Например, принятое значение TRMAF= 8 нед. означает, что корректировка этого несоответствия в течение одной недели составляет 1/8 от величины оставшегося несоответствия.

Необходимое число заказов на материалы и количество материалов в пути в каналах снабжения пропорциональны среднему уровню деловой активности и протяженности рассматриваемых каналов снабжения.

RMPNF.K=(RSF)(DRMF) (1.20,A)

RMDF.K=(RSF)(CRMSF) (1.21,A)

где RSF ‑усредненный темп поступления на завод заказов (ед./нед.); DRMF ‑запаздывание поступления материалов на завод (нед); CRMSF ‑коэффициент, характеризующий задержку в снабжении завода материалами (нед.).

Коэффициент CRMSF равен количеству недель, в течение которых завод может обходиться без приобретения материалов, используя только внутренние запасы.

При исследовании склада можно рассматривать различные задачи: либо изучать влияние внешней среды на склад, либо изучать работу склада при неизменном влиянии внешней среды.

В первом случае варьируют (изменяют) внешние переменные математической модели, оставляя внутренние параметры склада постоянными, во втором случае ‑ внутренние параметры математической модели, оставляя внешние параметры постоянными.

Первый случай имеет место, если исследуются возможности склада, его связи с внешней средой, а сам склад, его режим работы, методы управления заданы и не могут быть изменены. Например, требуется узнать, какое максимальное число рабочих на заводе, какая производительность труда на заводе, какой темп поступления заказов на продукцию может обеспечить данный склад.

Во втором случае считают внешние условия работы постоянными. Например, склад должен обеспечить заданный темп поступления требований на продукцию завода при заданных численности рабочих и производительности труда. Необходимо найти рациональные (оптимальные) параметры склада: время подготовки заказов к запуску в производство, коэффициент запаса материалов и другие, при которых склад сможет обеспечить успешную работу завода.

Таким образом, завод является внешней средой для исследуемой системы‑склада основных материалов.

Приведенные две основные задачи исследования не исключают и другие возможности и направления изучения системы “Склад” в рамках данной лабораторной работы:

- определение предельных возможностей нормальной работы заданного склада;

- нахождение рациональных параметров склада, при которых обеспечивается динамичная работа завода;

- изменение режима работы склада для обеспечения заданного режима работы завода;

- нахождение условий, при которых склад начинает работать неритмично.

2015-02-27

2015-02-27 572

572