Назначение – удаление высокоплавких компонентов из масляных фракций с целью снижения их температуры застывания. Существуют процессы: а) депарафинизации масел с применением избирательных растворителей –смеси кетонов (ацетона, метилэтилкетона) с ароматическими углеводородами (бензолом, толуолом), и смеси дихлорэтана с бензолом; б) депарафинизации масел карбамидом.

Установка состоит из отделений: 1) кристаллизации; 2) фильтрации;

3) регенерации растворителя; 4) обезвоживания растворителя; 5) холодильного.

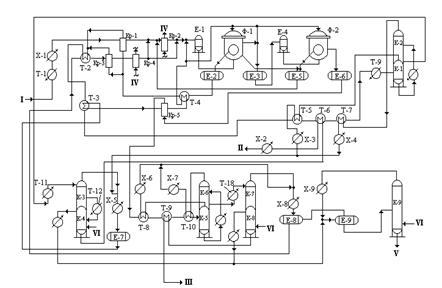

При производстве масел с температурой застывания выше –20оС в качестве хладагента применяют аммиак или пропан. На установках, вырабатывающих низкозастывающие масла с температурой застывания от –45оС до –50оС, применяется двухступенчатая схема охлаждения (пропаном или аммиаком и этаном); процесс называется глубокой депарафинизацией масел. Ниже приведена схема первых четырех отделений установки. Сырье через теплообменник Т-1 и холодильник Х-1 подается в регенеративные кристаллизаторы Кр-1, где охлаждается раствором депмасла, а затем смешивается с влажным растворителем и циркулирующим фильтратом. В кристаллизаторах Кр-2 смесь охлаждается жидким хладагентом (аммиаком или пропаном), после чего контактирует с влажным и сухим растворителем. Кристаллы твердых углеводородов выделяются из раствора, образуется суспензия, которая направляется в барабанный фильтр Ф-1. В процессе фильтрования фильтрат (раствор депарафинированного масла) просачивается через ткань, натянутую на вращающийся барабан; на ткани образуется лепешка, состоящая из твердых углеводородов.

Раствор депарафинированного масла через теплообменник Т-4, кристаллизаторы Кр-1, Кр-3, теплообменники Т-2, Т-3, Т-5, Т-6, Т-7, Т-9 подается в колонну регенерации растворителя К-1. Твердые углеводороды (гач, петролатум), находящиеся на барабане фильтра Ф-1, промываются растворителем для удаления увлеченного масла, отдуваются инертным газом и снимаются ножом-пластиной с барабана. Затем гач (петролатум) разбавляется растворителем и через емкости Е-3, Е-4 поступает на фильтры второй ступени Ф-2. Также как и в первой ступени фильтрования, лепешка твердых углеводородов промывается растворителем и снимается с барабана. Из емкости Е-6 раствор гача подается через кристаллизатор Кр-5 в отделение регенерации растворителя. Фильтрат второй ступени добавляется к сырью.

Схема установки депарафинизации масел:

I-сырье; II-депарафинированное масло; III-гач; IV-аммиак; V-вода;

VI-водяной пар.

Удаление растворителя из депарафинированного масла производится в четыре ступени: в колоннах К-1, К-2, К-3, К-4. С низа колонны К-4 уходит готовое депарафинированное масло. Верхний продукт колонн К-1, К-2, К-3 – сухой растворитель – после конденсации и охлаждения возвращается в отделение кристаллизации. Для отгонки растворителя от гача предназначены колонны К-5, К-6, К-7, К-8. Гач выводится с низа колонны К-8. Верхний продукт колонн К-5, К-6, К-7 – влажный растворитель – после конденсации и охлаждения также возвращается в отделение кристаллизации.

С верха колонны К-4 и К-8 уходит смесь паров растворителя и воды, которая после конденсации и охлаждения собирается в емкости Е-9. В этой емкости происходит расслоение жидкости. Верхний слой «вода в растворителе» присоединяется к потоку влажного растворителя. Нижний – «растворитель в воде» посылается в кетоновую колонну К-9 для отпарки растворителя из воды. Очищенная вода удаляется с низа колонны, а азеотропная смесь кетона и воды с верха К-9 возвращается в емкость Е-9.

2015-02-27

2015-02-27 3969

3969