7.1 Процесс зажигания и строение электрической дуги. Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве.

При ручной дуговой сварке плавящимся электродом расплавление кромок свариваемых заготовок и электрода осуществляется за счет теплоты электрической сварочной дуги.

Электрическая сварочная дуга – устойчивый длительный электрический разряд при высокой плотности тока (0,5-100 А/мм2) в сильно ионизированной газовой среде между двумя электродами, одним из которых обычно являются свариваемые заготовки. Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией.

В процессе горения сварочной дуги выделяется большое количество теплоты, образуется яркое световое излучение, невидимые ультрафиолетовые и инфракрасные лучи, газы и пыль. Электрическая сварочная дуга состоит из катодного и анодного пятен и столба дуги (Приложение 2).. Снаружи она окружена ореолом, состоящим из смеси газов, паров и пыли. Для зажигания дуги необходимо легко коснуться стержнем с покрытием электрода свариваемой заготовки с замыканием электрической цепи накоротко, после чего отвести электрод от заготовки на расстояние 2-4мм

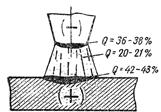

Происходит быстрый разогрев торца электрода 1 за счет теплоты, выделяемой током короткого замыкания. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля устремляются к аноду (заготовке). Им сообщается значительная кинетическая энергия. В межэлектродном зазоре электроны сталкиваются (соударяются) с молекулами и атомами воздуха и между собой. Эти соударения могут быть упругими и неупругими. При упругом соударении часть кинетической энергии электронов передается атому или молекуле воздуха. В результате температура в дуговом промежутке (столбе дуги) повышается до 6000-7000 °С. При неупругом соударении происходит ионизация молекулы воздуха с выделением электронов, положительных и отрицательных ионов. Электроны и отрицательные ионы продолжают движение к аноду и бомбардируют его поверхность. В результате торможения их движения происходит превращение кинетической энергии в тепловую и поверхность анода (анодное пятно) разогревается до t = 2600-3000°С. Положительные ионы под действием сил притяжения движутся к катоду и, бомбардируя его поверхность, нагревают ее (катодное пятно) до 2000-2600°С. В дуге постоянного тока прямой полярности (рис. 7.1) (минус на электроде, плюс на заготовке) на аноде выделяется большее количество теплоты (41-42 % от общего количества), чем на катоде (36-38 %), в связи с тем, что анод подвергается более мощной бомбардировке заряженными частицами. В дуге переменного тока различие температур катодного и анодного пятен сглаживается вследствие их периодической смены с частотой, равной частоте тока (50 Гц).

| Рисунок 7.1 - Распределение теплоты, выделяемой током в зонах дуги |

Для устойчивого горения дуги необходимы постоянный межэлектродный зазор (длина дуги), определенные напряжение и ток в цепи, достаточная ионизация воздушного промежутка, стабильность свойств источника тока, питающего дугу.

7.2. Классификация и обозначение покрытых электродов для ручной дуговой сварки. Покрытые электроды для ручной дуговой сварки классифицируют по назначению, виду и толщине покрытия, допустимому пространственному положению сварки или наплавки, роду и полярности сварочного тока.

По назначению различают электроды для сварки стали, чугуна, алюминия, меди.

Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с sв >600 МПа — У; легированных конструкционных сталей с sв до 600 МПа - Л; легированных теплоустойчивых сталей - Т; высоколегированных и сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н. В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50-Э150.

Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в кгс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла.

По виду покрытия электроды разделяются на:

А — с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. При плавлении покрытия выделяется большое количество О2, Hg, кроме того, они токсичны. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе. Металл шва отличается повышенной степенью окисления, плотностью и пластичностью;

Б - с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор – СаСО3, плавиковый шпат - CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин. Эти электроды применяются для сварки на постоянном токе обратной полярности ответственных конструкций из углеродистых и легированных сталей;

Р - с рутиловым покрытием (ОЗС-12, АНО-32, ОЗС-6, АНО-6, МР-4, ОЗЛ-32 и др.), содержащим рутил - TiO2, мрамор – СаСО3, полевой шпат - K2O*Al2O3*6SiO2, каолин, иногда железный порошок. Они обеспечивают устойчивое горение дуги и хорошее формирование шва во всех пространственных положениях;

Ц - с целлюлозным покрытием (ОМА-2, ВСЦ-1, ВСЦ-2, ВСП-1, ВСЦ-4М и др.). При плавлении покрытия выделяется большое количество газов. Эти электроды применяются для сварки металла малой толщины и при сварке в монтажных условиях;

П - с прочими покрытиями (ильменитовым, рутил- ильменитовым - АНО-24, рутилосновным - АНО-30, фтористокальциевым - АНО-Д и др.). В состав покрытия входят: стабилизирующие, шлакообразующие, легирующие, раскисляющие, газообразующие, формующие, связывающие компоненты. Покрытие обеспечивает газовую и шлаковую защиту зоны сварки и расплавленного металла, раскисление и легирование металла сварочной ванны, стабильность горения дуги.

По толщине покрытия (отношению диаметра электрода D к диаметру стержня d) электроды изготавливают: М - с тонким покрытием D/d < 1,2; С - со средним покрытием 1,2 < D/d < 1,45; Д - с толстым покрытием 1,45 < D/d < 1,8; Г - с особо толстым покрытием D/d > 1,8.

По допустимому пространственному положению сварки электроды разделяются: для всех положений — 1; для всех положений, кроме вертикального - 2; для нижнего, горизонтального и вертикального - 3; для нижнего - 4. По качеству изготовления, состоянию поверхности покрытия электроды бывают 1, 2, 3 групп.

По роду и полярности применяемого при сварке или наплавке тока и номинальному напряжению холостого хода источника переменного тока электроды подразделяются: 0 — обратная полярность постоянного тока, 4 - любая, 5 - прямая, 6 - обратная для постоянного тока и для переменного тока с напряжением холостого хода 70 В. Примеры условного обозначения электродов: а) тип Э46А по ГОСТ 9467-75 марки УОНИ-13/45 диаметром 3,0 для сварки углеродистых и низколегированных сталей - У, с толстым покрытием - Д, 2-й группы с механическими свойствами направленного металла: sв > 460 МПа (43), d - 22% (2), KCU = 0,35 Дж/мм2 при t = -40°C (5) с основным покрытием Б для сварки во всех пространственных положениях - 1, на постоянном токе обратной полярности 0:

ГОСТ 9466 -75, ГОСТ 9467-75

ГОСТ 9466 -75, ГОСТ 9467-75

(б) типа Э-09Х1МФ по ГОСТ 9467-75 марки ЦЛ-20 диаметром 4,0мм для сварки легированных теплоустойчивых сталей — Т с толстым покрытием Д 3-й группы с механическими свойствами наплавленного металла — прочностью на ударный изгиб KCU = 0,35 Дж/мм2 при ОС (2) и длительной прочностью при t < 580 °С (7) с основным покрытием Б для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

7.3 Выбор электродов и материалов для наплавки. Детали тракторов, автомобилей и сельскохозяйственных машин, изготовленные из стали, могут быть разделены на пять групп: из малоуглеродистой стали марок 08, 10, 20, термически не обработанные или подвергнутые нормализации; из среднеуглеродистой стали марок 40, 45, термически не обработанные или подвергнутые нормализации; из среднеуглеродистой и малолегированной сталей, термически обработанных (закалка и отпуск); из малоуглеродистой (нелегированной или легированной) стали с цементированными рабочими поверхностями; детали, изготовленные из специальной стали и работающие в тяжелых условиях абразивного износа.

Детали I группы (валы рулевых колес, рычаги тяги и др.) восстанавливают электронаплавкой с применением электродов ОММ-5; ЦМ-7, типа Э42. Возможно использование для наплавки электродов с меловой обмазкой. Для деталей этой группы необходимо восстановить первоначальные размеры, которые были нарушены из-за неправильной ее работы (проворачивание, смещение и т. д.). Для этих деталей не предусматривается повышенная износостойкость поверхности.

II группа (передние оси тракторов, валы приводов водяных насосов и др.) восстанавливают электродами УОНИ 13/55 типа Э50А, Э55А. Детали должны после наплавки сохранить свои прочностные характеристики, что обеспечивается указанными типами электродов. Термическая обработка не обязательна. Ответственные детали подвергаются нормализации для улучшения структуры металла в околошовной зоне.

III группа (валы коробок передач, полуоси, коленчатые валы и т. д.) самая распространенная в номенклатуре восстанавливаемых деталей наплавкой. При эксплуатации они изнашиваются в сопряжении трения скольжения. Детали данной группы требуют износостойкую наплавку. При этом необходимо различать два случая. Первый, когда после наплавки предусматривается механическая обработка. Твердость наплавленного слоя должна быть не более 350 НВ. В дальнейшем эти детали термически обрабатывают и отпускают. Для них рекомендуются электроды УОНИ 13/55, ОЗН-300, ОЗН-350. Второй, когда детали после наплавки термически не обрабатывают. Наплавленный слой должен быть высокой твердости и износостойкости. Детали окончательно обрабатывают шлифованием. Для них рекомендуют электроды ОЗН-400, ЦС-1, Т-590, 12АН-ЛИВТ.

IV группа (крестовины дифференциалов, карданов, каретки скоростей, валы коробок передач и др.). С этими деталями работают как с III группой. Только для первого случая (если после наплавки предусматривается цементация) рекомендуется использовать электроды ОММ-5, ОМА-2.

V группа (лемехи, лапы культиваторов, опорные катки, ножи скреперов и др.). Эти детали в процессе работы интенсивно изнашиваются. При наплавке необходимы высокая твердость и износостойкость металлопокрытия. Для данных деталей механическая обработка не предусматривается и после наплавки требуется только шлифование. Рекомендуют электроды 13КН-ЛИВТ, Т-590, Т-620.

Марки и типы электродов для наплавки по ГОСТу 10051-75 наведены в Приложении 3.

Для наплавки быстроизнашивающихся деталей машин применяют зернообразные твердые сплавы - сталинит, вокар, ВИСХОМ-9, боридную смесь; литые твердые сплавы - стеллиты В2К, ВЗК, ВЗК-ЦЭ и стеллитоподобные сплавы - сормайт 1, 2, порошковые электроды.

2015-02-27

2015-02-27 804

804