Для питания электрической дуги применяются источники переменного тока - сварочные трансформаторы и постоянного тока - сварочные выпрямители и генераторы (преобразователи), инверторные источники (Приложение 4,5). Для обеспечения устойчивого процесса сварки источники питания дуги должны удовлетворять следующим требованиям:

1. Напряжения холостого хода должно быть достаточным для легкого возбуждения дуги и в тоже время не должно превышать норм техники безопасности. Для однопостовых сварочных генераторов напряжение холостого хода не более 80В, а для многопостовых – не более 60В. Для сварочных трансформаторов напряжение 70В при токе 200А и напряжение 100В при токе меньше 100А.

2. Напряжение горение дуги должно быстро устанавливаться и изменяется в зависимости от длины дуги обеспечивая устойчивое горение сварочной дуги. С увеличением длины дуги напряжение должно быстро возрастать, а с уменьшением быстро падать (время восстановления рабочего напряжения от 0 до 30В должно быть менее 0,05сек).

3. Величина тока короткого замыкания не должна превышать сварочный ток более чем на 40-50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной дуги.

Сварочный трансформатор состоит из понижающего силового трансформатора и специального устройства (дросселя, шунта, подвижной катушки), предназначенного для регулирования силы сварочного тока, напряжения, и обеспечения, чаще всего, падающей вольтамперной характеристики. Сварочные трансформаторы могут быть с нормальным и повышенным магнитным рассеянием, механическим и электрическим регулированием сварочного тока и напряжения.

Наиболее широко применяются сварочные трансформаторы с повышенным магнитным рассеянием. По способу изменения магнитного рассеяния и индуктивного сопротивления они могут быть с магнитным шунтом, подвижными катушками и витковым (ступенчатым) регулированием. У трансформаторов с подвижным магнитным шунтом типа СТШ (рис.7.3) он конструктивно выполнен из двух половин, расходящихся в противоположные стороны.

Сила сварочного тока регулируется изменением положения шунта в магнитном сердечнике. Когда шунт полностью вдвинут в сердечник, магнитный поток рассеяния и реактивная ЭДС рассеяния максимальны, а сварочный ток минимален.

Рис.7.3 Электрическая схема сварочного трансформатора типа СТШ 500-80

У трансформаторов с подвижными катушками типа ТС, ТСК, ТД (рис.7.4) магнитное рассеяние регулируется изменением расстояния между неподвижной первичной 1 и подвижной вторичной 2 обмотками. Это изменение осуществляется поворотом рукоятки 3 и винта, связанного с подвижной отмоткой.

| Рис.7.4 Сварочный трансформатор типа ТСК-500 |

Сила сварочного тока увеличивается при сближении обмоток и уменьшается при увеличении расстояния между ними. Напряжение холостого хода при сдвинутых катушках больше, а при раздвинутых - меньше. У трансформаторов типа ТСК конденсаторы, включенные параллельно первичной обмотке, обеспечивают повышение коэффициента мощности.

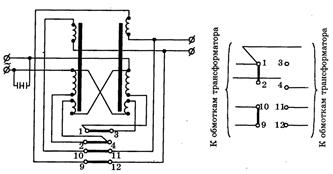

В трансформаторах типа ТД (рис.7.5) применено двухдиапазонное плавное регулирование тока: в диапазоне малых токов катушки первичной и вторичной обмоток включается последовательно, а больших — параллельно. Включение и отключение катушек производится переключателем, смонтированным внутри трансформаторов.

Рис.7.5. Электрическая схема трансформатора ТД-500

Сварочные выпрямители и генераторы выпускаются с падающими и жесткими внешними характеристиками. Выпрямители с падающими внешними характеристиками типа ВД предназначены для ручной дуговой сварки, резки, наплавки, автоматической дуговой сварки под флюсом, а с жесткими внешними характеристиками типов ВС, ВДГ, ВМ и универсальные ВДУ, ВСУ - для дуговой сварки плавящимся электродом в защитных газах и под флюсом.

Универсальный сварочный выпрямитель ВДУ-506У3 (см. Приложение 6,7) предназначен для механизированной сварки в углекислом газе и под слоем флюса, а также для ручной дуговой сварке электродами.

Выпрямитель состоит из силового трансформатора, силового блока тиристоров, уравнительного реактора, дросселя в сварочной цепи, силового автоматического выключателя, блока управления, электродвигателя с вентилятором. Все составные части выпрямителя смонтированы на тележке и защищены кожухом.

Выпрямитель является универсальным и имеет крутопадающие, жесткие (пологопадающие), внешние характеристики. Вид внешних характеристик приведен в Приложении 8.

Питание выпрямителя производится от промышленной трехфазной сети переменного тока. Плавное регулирование сварочного тока (при падающей) и напряжения (при жестких внешних характеристиках) осуществляется резистором на блоке управления (местное регулирование), а также с полуавтомата (дистанционное регулирование) (см. Приложение 6).

Каждый источник питания дуги рассчитан на определенную (номинальную) нагрузку, при которой он работает, не перегреваясь выше допустимой температуры (по паспорту). Обычно режим работы источников питания при дуговой сварке обозначают: ПН - продолжительность нагрузки; ПР - продолжительность работы; ПВ — продолжительность включения. Режим работы характеризуется отношением времени сварки к сумме времени сварки и холостого хода.

(7.1)

(7.1)

где tсв — время сварки; tп — время пауз.

Различие между ПН, ПР, ПВ состоит в том, что в режимах ПН и ПР источники питания (трансформаторы) во время паузы не отключаются от сети и при разомкнутой сварочной цепи работают на холостом ходу, а в режиме ПВ (выпрямители) полностью отключаются от сети.

За номинальный режим работы однопостовых сварочных трансформаторов, выпрямителей, генераторов принят режим ПН = 20, 35 или 60%, а у многопостовых и установок тока для автоматической сварки - ПН = 100%.

7.5. Выбор режима сварки. Режим обусловливает характер протекания процесса сварки и обеспечивает получение сварного шва заданной формы и размеров. Все определяется диаметром, типом и маркой электрода, коэффициентом наплавки, родом, полярностью и силой тока, напряжением дуги, скоростью сварки, углом наклона и движения электрода, массой наплавленного металла.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла. При сварке в нижнем положении для выбора диаметра можно пользоваться табл.7.1.

Таблица 7.1

Выбор диаметра стержня электрода по толщине свариваемого металла

| Толщина S свариваемого металла, мм | до 1,5 | 4-5 | 6-8 | 9-12 | 13-15 | 16-20 | св. 20 | ||

| Диаметр d стержня электрода, мм | 1; 1,6 | 3-4 | 4; 5 | 4; 5 | 5; 6 | 6;8 |

При сварке горизонтальных, вертикальных и потолочных швов независимо от толщины свариваемого металла применяют электроды диаметром dэ < 4 мм.

Тип и марка электрода выбираются в зависимости от марки и механических свойств (sв, sт, KCV) свариваемого металла, назначения и условий работы конструкции (табл.7.2).

Таблица 7.2

Типы и марки электродов в зависимости от марки и механических свойств свариваемого металла

| Марка стали | Механические свойства | Тип электрода | Марка электродов | Коэффициент наплавки, г/А·с | Механические свойства металла шва | |||||

| σВ, МПа | σТ, МПа | KCV, Дж/м2 | δ, % | σВ МПа | KCV, Дж/м2 | δ, % | ||||

| Ст3 пс, Ст3кп (2-6) | Э42 Э42А | АНО-5, АНО-6, ОМА-2, ВСП-1, СМ-11, УП1-45, УП2-45 | 11;8,5 9,5;10 | 0,8 1,5 | ||||||

| 14Г, 09Г2 | Э46 | АНО-3, АНО-4, МР-3, ОЗС-4, ОЗС-6, ОЗС-12, АНО-13, АНО-18 | 8,5; 7,8; 8,5; 10,5; 8,5; 10 | 0,8 1,4 | ||||||

| 09Г2С 10Г2С1Д 18Г2 | 0,3 | Э50 Э50А | ВСЦ-3, ВСН-3 (для постоянного тока), ДСК-50,АНО-11 | 10; 9 | 1,3 | |||||

| 14Г2АСРД 15Г2АФД | 0,3 | (-60ºС) | Э60 Э60А | УОНИ 13/65 (постоянный ток) | 1,0 | |||||

| 15ХА 15Г2АЮГ | Э60 Э60А | |||||||||

| 14Х2ГМР 12ХН2 | Э70 | ЛКЗ-70 (постоянный ток) | 9,5 | 0,6 | ||||||

| 20ХМА | Э09МХ теплоустойчивые | ЦЛ-14, ОЗС-1 | 10,5 | 0,9 |

Сила сварочного тока I выбирается в зависимости от диаметра стержня электродах dЭ и положения сварного шва в пространстве. При сварке в нижнем положении:

, (А) (7.2)

, (А) (7.2)

где К — коэффициент пропорциональности, который при сварке углеродистых и низколегированных сталей в нижнем положении равен 35-60 А/мм для толщины металла 5-30мм, или выбирается по табл.7.3.

При сварке горизонтальных и вертикальных швов сила тока уменьшается на 10-15, а потолочных - на 15-20%. Чрезмерно большой сварочный ток приводит к перегреву и разбрызгиванию электродного металла, ухудшению формирования шва, а при сварке тонкостенных заготовок - к прожогу стенок. Сварка на малых токах сопровождается неустойчивым горением дуги, непроваром, малой производительностью.

Таблица 7.3

Выбор коэффициента пропорциональности в зависимости от диаметра электрода

| dЭ, мм | 1-2 | 3-4 | 5-6 |

| К, А/мм | 25-30 | 30-45 | 45-60 |

Силу сварочного тока, рассчитанную по формуле 7.2, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Род тока и полярность выбираются в зависимости от марки свариваемого металла, его толщины, марки электрода, назначения конструкции. Сварка на постоянном токе обратной полярности применяется для тонкостенных заготовок и высоколегированных сталей с целью исключения их перегрева. Сварку углеродистых сталей обычно выполняют на переменном токе.

Напряжение для устойчивого горения дуги Uд определяется по формулам:

или

или  (7.3)

(7.3)

где (Uка = 20-22 - суммарное падение напряжения на катоде и аноде, В; ЕС = 3,3-3,8 - градиент напряжения (напряженность) в столбе дуги. В/мм; l=(0,5-1,1) d - длина дуги, мм; I - сварочный ток.

Масса наплавленного металла основных наружных швов:

г (7.4)

г (7.4)

где SОСН - площадь поперечного сечения основного наружного шва, мм2; L осн - суммарная длина основных сварных швов, мм; ρ = 7,8 г/см3 - плотность наплавленного металла.

Массу наплавленного металла подварочных швов находят аналогично:

(7.5)

(7.5)

где: SВН - площадь подварочного шва, мм2;

Lвн - суммарная длина подварочных сварных швов, мм.

Общая масса наплавленного металла сварных соединений при соединении элементов металлической ванны:

Gн = Gносн + Gнвн,г (7.6)

Расход электродов на изготовление металлической ванны:

Gэл = k • Gн, г (7.7)

где k = 1,6-1,8 - коэффициент расхода электродов на 1кг наплавленного металла. В табл. 7.4 заданы конкретные значения k. Коэффициент расхода k учитывает:

· массу электродного покрытия;

· потери металла на угар, разбрызгивание и огарки.

Таблица 7.4

Электроды для сварки сталей

| Марка электрода | Коэффициент расхода электродов на 1кг наплавленного металла к. кг | Коэффициент наплавки Кн, г/(А ч) | Род тока | Поляр-ность | Марка свариваемой стали | |

| Марка электродного покрытия | марка сварочной проволоки | |||||

| АНО-4С | Св-08 или Св-08А | 1,7 | 8.5 | Постоян-ный | Любая | Низкоуглеродис-тые Ст4, Сталь 20 |

| Перемен-ный | С1, Сталь 15 | |||||

| МР-3 | 1,6 | Постоян-ный | Обрат-ная | СтЗ, Сталь 25 | ||

| Перемен-ный | . | Ст2, Сталь 10 | ||||

| Э-138/50Н | Св-10ГН | 1,7 | Постоян-ный | Обрат-ная | Низколегирован-ные 12ГС, 15ГФ, 14Г2.14ХГС | |

| ЦЛ-45 | Св-08ХМ | 1,65 | 9,5 | 15ХСНД.12Х1МФ, 15Х1М1Ф.10ХСНД | ||

| ЭА-395/9 | Св-10Х16Н25АМ6 | 1,6 | Легированные 08Х12Н8К5М2Т, 08Х12Н7К7М4 | |||

| ЭА-400/10У | Св-04Х19Н11МЗ | 1,8 | 10Х17Н13М2Т, 08Х18Н10Т |

Время сварки, необходимое для выполнения сварочных работ:

Тсв = Тосн + Тобсл + Тпод + Тотд, ч (7.8)

где: Тосн - основное технологическое время, ч;

Тобсл - время, затрачиваемое на обслуживание оборудования, ч;

Тпод - подготовительное время на получение электродов, инструмента и др., ч;

Тотд - время, затрачиваемое на отдых, ч.

Основное технологическое время рассчитывают, используя формулу:

, (7.9)

, (7.9)

где: Gн - масса наплавленного металла; Кн - коэффициент наплавки, г/(А • ч); IСВ - сила сварочного тока, А.

Коэффициент наплавки Кн [ г/(А • ч) ] - масса наплавленного на поверхность детали металла в граммах за 1 час, приходящаяся на силу тока в 1 ампер. В табл. 7.4 даны величины коэффициента наплавки для различных марок электродов.

Окончательно время, необходимое для выполнения сварочных работ при наложении внутреннего и основного швов:

ч (7.10)

ч (7.10)

где: Кисп - коэффициент использования сварочного поста.

Коэффициент использования сварочного поста Кисп учитывает время на обслуживание оборудования, на получение материалов, на отдых и др. Значения коэффициента использования приведены в табл. 7.5.

Таблица 7.5

Коэффициент использования сварочного поста Кисп

| При работе в цехе | Кисп = 0,6...0,8 |

| При монтажных работах | Кисп = 0,5...0,7 |

Производительность и скорость сварки:

G = Кн • Iсв, г/ч (7.11).

Скорость сварки при формировании основного шва

, м/ч (7.12).

, м/ч (7.12).

Скорость сварки при формировании внутреннего шва

, м/ч (7.13)

, м/ч (7.13)

Расход электроэнергии рассчитывают, используя формулу

Q = 0,001 • Uд • Iсв • Тосн, (7.14)

где: Uд - рабочее напряжение дуги, В; Iсв - сила сварочного тока, А; Тосн - основное технологическое время сварки, ч.

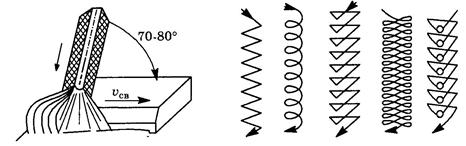

7.6. Технологические приемы ручной дуговой сварки и наплавки. При сварке нижних стыковых швов электрод располагают под углом 70-80° к заготовке для обеспечения равномерного покрытия жидкого металла расплавленным шлаком. Для образования сварного шва (рис.7.6, а) электроду сообщается сложное движение: поступательное вдоль оси со скоростью плавления стержня для поддержания определенной длины дуги и вдоль кромок со скоростью сварки. Колебание конца электрода поперек шва (рис.7.6, б) необходимо для получения определенной его ширины, хорошего провара кромок и замедления остывания сварочной ванны. Характер колебательных движений определяется формой, размером и положением шва в пространстве. При сварке необходимо внимательно следить за расплавлением кромок основного металла и конца электрода, проваром корня шва и не допускать затекания жидкого шлака вперед дуги.

а б

Рис.7.6. Положение (а) и поперечное движение (б) электрода при сварке нижних стыковых швов

При сварке однослойных швов (рис.7.7, а) дуга возбуждается на краю скоса кромки (в точке А), а затем перемещается вниз для проваривания корня шва. На скосах кромок движение электрода замедляется для исключения прожога в зазоре. При сварке многослойных швов (рис.7.7, б) особое внимание уделяется качественному выполнению первого слоя с проваром корня шва, определяющего прочность всего шва. Процесс заканчивается заваркой кратера.

Сварка вертикальных швов (рис.7.7, в) выполняется короткой дугой при перемещении электрода снизу вверх и сверху вниз. При сварке горизонтальных швов дуга возбуждается на нижней горизонтальной кромке, а затем переносится на наклонную для поддержания стекающей капли металла. Сварка потолочных швов (рис.7.7, г) выполняется короткой дугой при периодическом замыкании электрода с ванной жидкого металла. Короткие швы длиной до 250мм сваривают за один проход, т.е. при движении электрода от начала шва к концу. Средние (250-1000мм) и длинные, более 1000мм, сваривают за несколько проходов от середины к краям или обратноступенчатым способом (Приложение 9,10).

|

Рис.7.7 Положение и движения электрода при сварке однослойных швов

Сварка сталей. Сварка низкоуглеродистых сталей содержащих до 0,25% углерода хорошо сваривается. Сварные швы легко обрабатываются. Сварку необходимо проводить при максимально допустимых режимах.

Сварка углеродистых сталей с содержанием углерода 0,3-0,5% и высокоуглеродистые с содержанием 0,5-1,0%, предусматривает подогрев изделия до температуры 200-300ºС. После сварки, изделие необходимо вновь поместить в печь и подогреть до температуры 675-700ºС, затем с печью охладить до температуры 100-150ºС. При этом используют следующие электроды: УОНИ 13/45; УОНИ 13/55; К5А; УП1-45; ОЗС-2; УП2-45; ВСП-1; МР-1; ОЗС-4, и др.

Низколегированные стали типа 15ХСНД при сварке склонны образовывать закалочные структуры. Для предотвращения перегрева и образования закалочных структур рекомендуется многослойная сварка с большим интервалом времени между наложением слоев. Применяемые электроды: УОНИ 13/55; УОНИ 13/65 (при постоянном токе обратной полярности).

Среднелегированные стали типа 12М; 12ХМ; 15ХМ; 20ХМ перед сваркой требуют предварительный подогрев до температуры 200-300ºС. Используемые электроды: ЦУ-2МХ; УЛ-38; ЗИО-20; УОНИ-13ХМ.

Высоколегированные стали типа: Х18Н9; Х18Н9Г. Сварку производят при строгом соблюдении режимов. Применяемые электроды:; ЗИО-3; ОЗЛ-8; УЛ-11; УГ-1 И др. Сварку ведут на постоянном токе обратной полярности, применяя медные прокладки или ускоренное охлаждение швов водой или сжатым воздухом.

Высокомарганцовые стали типа 110Г13Л содержащие 11-16%Mn и относятся к сталям аустенитного класса. Они обладают высокой износостойкостью. Применяются для изготовления крестовин, зубьев экскаватора, ковшов и др. деталей.м Для сварки применяют электроды следующих типов: никелемарганцовистые с содержанием 4-4,5% Ni, 11-13%Mn, 0,6-1,0%С; на стержни наносят покрытия основного типа: коррозионно-стойкие, низкоуглеродистые покрытия содержащие до 60-65% феррохрома. Сварку ведут на постоянном токе обратной полярности.

Сварка чугуна. По состоянию свариваемой детали различают три способа сварки чугуна: холодную полугорячую и горячую. Холодную сварку выполняют без подогрева свариваемых деталей. Полугорячую – при полном или местном подогреве до температуры 300-400ºС, горячую – при полном нагреве до температуры 600-800ºС. Эти способы сварки подразделяют на отдельные методы в зависимости от вида сварки, применяемых электродов.

Выбор способа и метода сварки зависит от требований, предъявляемых к сварному соединению, а в некоторых случаях и от производственных возможностей. При выборе метода сварки необходимо учитывать возможность механической обработки металла шва и околошовной зоны после сварки, необходимость получения однородности металла шва с металлом свариваемых деталей, требования плотности сварного шва, а также нагрузки при которых должны работать свариваемые детали.

Холодная сварка. Этот способ сварки имеет несколько разновидностей: стальными электродами; электродами со специальными покрытиями; стальными электродами с помощью шпилек; чугунными электродами; комбинированными электродами; медными электродами; электродами из монель-металла; электродами с никелево-аустенитного чугуна (ПАНЧ).

Полугорячая сварка. Подогрев свариваемой детали 300-400ºС способствует более замедленному охлаждению металла шва, что в значительной степени предотвращает получение отбеленных зон и позволяет производить механическую обработку сварных соединений. Полугорячую сварку можно осуществлять низкоуглеродистыми стальными электродами с защитно-легирующими покрытиями типа ОММ-5, МР-3, К5, стальными электродами со специальным покрытием.

Горячая сварка. Для горячей сварки применяют чугунные электроды со стержнями марок А и Б. Например: ОМ4-1 и УЗТМ-74. Ввиду значительного объема наплавленного металла применяют электроды больших диаметров (8-16мм).

Наплавка металлов ведется электродами Т-590, Т-620.

7.7. Типичные дефекты сварных швов. В зависимости от причины возникновения дефекты сварных швов можно разделить на две группы: дефекты, вызванные металлургическими, термическими и гидродинамическими явлениями, происходящими в процессе образования шва; дефекты, образуемые при формировании шва. К первой группе относятся горячие (кристаллизационные) и холодные трещины в металле шва и околошовной зоны, поры, шлаковые включения, флокены, зона несплавления, отклонения от необходимых прочностных и пластических свойств металла шва и сварного соединения, а также неблагоприятные изменения свойств металла околошовной зоны. Ко второй группе дефектов относятся непровары, подрезы, наплывы, прожоги, кратеры, несимметричность расположения угловых швов, уменьшение размеров швов и др. (Приложение 11).

2015-02-27

2015-02-27 2754

2754