На обогатительных фабриках применяются шаровые и рудно-галечные мельницы с разгрузочной решеткой, шаровые мельницы с центральной разгрузкой, стержневые мельницы с центральной разгрузкой, рудные мельницы для мокрого самоизмельчения типа «Каскад» и рудные мельницы для сухого самоизмельчения типа «Аэрофол». Мельницы характеризуются внутренним диаметром D барабана и его рабочей длиной L.

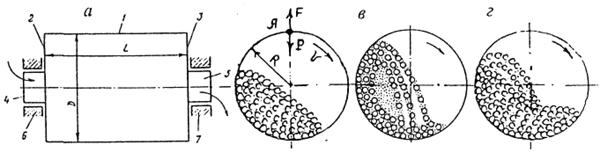

Барабанная мельница (рис. 3. 12, а) представляет собой обычно цилиндрический (иногда конический или цилиндроконический) барабан 1 с торцевыми крышками 2, 3 и пустотелыми цапфами 4, 5, опирающимися на подшипники б, 7. Исходный материал загружается через одну цапфу, а измельченный продукт разгружается через другую. Движение материала вдоль оси барабана происходит за счет перепада уровней загрузки и разгрузки и напора в результате непрерывной загрузки исходного материала: при мокром измельчении материал транспортируется водой, а при сухом - воздушным потоком.

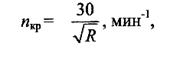

При вращении барабана измельчающая среда (стальные шары, стержни, куски руды или рудная галя) и измельчаемая руда благодаря трению поднимаются на некоторую высоту и затем сползают, скатываются или падают вниз. Измельчение происходит за счет удара падающей измельчающей среды, раздавливания и трения между частицами и перекатывающимися слоями содержимого мельницы. Вклад удара, трения и раздавливания в работу измельчения зависит от режима работы мельницы, определяемого частотой вращения ее барабана, по отношению к критической n кр, когда для частицы или дробящего тела, например шара, в наивысшей точке А (рис. 4.12,б) достигается равновесие двух основных действующих сил — центробежной силы F и силы тяжести Р — и они уже не могут оторваться от поверхности вращающегося барабана.

Рис. 4.12. Схема барабанной вращающейся мельницы (а) и движения в ней мелющих тел при каскадном (б), водопадном (в) и смешанном (г) режимах измельчения

Для этих условий:

мин-1

мин-1

где D — внутренний диаметр барабана мельницы.

В промышленных условиях мельницы работают при частоте вращения барабана, равной 50 — 88 % критической, в каскадном, водопадном или смешанных режимах измельчения в зависимости от характера измельчаемого сырья, его исходной и необходимой конечной крупности.

Каскадный (перекатный) режим (рис. 4.12, б) наблюдается при небольшой частоте вращения барабана, составляющей 50 — 60 % критической. Мелющие тела, например шары, поднимаясь на некоторую высоту, затем скатываются «каскадом» или сползают вниз, измельчая материал главным образом раздавливанием и истиранием. Режим используется с целью: получения однородного по крупности продукта измельчения перед его, например, гравитационным обогащением; предотвращения ударных воздействий мелющих тел на материал и тем самым переизмельчения хрупких материалов или некрепких пород; разупрочнения сростков и улучшения степени их раскрытия при доизмельчении концентратов и промпродуктов обогащения. Разупрочнение сростков обусловлено множеством относительно слабых ударов, производимых мелющими телами при их каскадном перемещении относительно друг друга. Уменьшение диаметра шаров до 25-40 мм, но увеличение их количества, приводящее к уменьшению энергии ударов, но к увеличению их числа, повышает эффективность разупрочнения и раскрытия сростков при уменьшении энергозатрат на 25-30 % без снижения удельной производительности мельницы по готовому классу крупности. Положительным явлением при каскадном режиме измельчения является также внутримельничная классификация, благодаря которой в нижней части барабана концентрируются и подвергаются измельчению лишь наиболее крупные и тяжелые сростки; более тонкие частицы, находясь в пульпе выше зоны, заполненной мелющими телами, не измельчаются и выносятся из мельницы потоком. Для обеспечения этой классификации измельчение проводится на относительно разбавленных пульпах (44 - 50% твердого), что необходимо также и для обеспечения достаточной интенсивности измельчения при перекатывании мелющих тел, так как слишком густая пульпа чрезмерно смягчала бы их воздействие на измельчаемые зерна.

Водопадный (катарактный) режим (рис. 4.12, в) осуществляется при частоте вращения барабана 75-88 % критической, обеспечивающей переход всех или большинства слоев мелющих тел с круговой на параболическую траекторию. Измельчение материала при этом происходит главным образом за счет удара падающих тел и лишь незначительно за счет раздавливания и истирания. Эффективность измельчения возрастает с увеличением плотности пульпы до 65-80 % твердого за счет уменьшения гасящего действия жидкой фазы на силу удара мелющего тела. Однако слишком большая плотность пульпы приводит к переизмельчению материала и может стать причиной забивки мельницы. Водопадный режим является наиболее оптимальным при измельчении крупнодробленых и трудноизмельчаемых материалов и широко используется в настоящее время в промышленной практике.

Смешанный режим (рис. 4.12, г) является промежуточным между каскадным и водопадным режимами измельчения и наблюдается при частоте вращения барабана 60-75 % критической. При этом внешние слои мелющих тел падают на внутренние слои материала, скатывающегося по склону вниз.

Оптимальная частота вращения барабана при всех режимах измельчения зависит от степени или коэффициента наполнения его мелющими телами, которые изменяются от 30 до 50%. Чем больше их значение, тем меньше оптимальная частота вращения барабана.

Технологическая и экономическая эффективность работы барабанных вращающихся мельниц зависит не только от режима измельчения, плотности пульпы и степени заполнения барабана мелющими телами. Существенное влияние на нее оказывают также характеристика измельчающей среды, профиль и качество футеровки барабана, исходная и конечная крупность измельчаемого материала, его измельчаемость, конструктивные особенности мельницы.

В качестве измельчающей среды наиболее часто используются стальные шары, стержни, куски руды или рудная галя. Максимальный размер мелющих тел, загружаемых в мельницу, в 13-33 раза больше максимального куска измельчаемого материала. Для измельчения крупных и твердых материалов применяются более крупные, а для измельчения мелких и мягких материалов -более мелкие мелющие тела. К примеру, размер загружаемых стальных шаров изменяется от 100-125 до 25-30 мм. С целью повышения эффективности воздействия мелющих тел на измельчение материала, раскрытие сростков и снижение энергозатрат:

• производят рационирование гранулометрического состава измельчающей среды догрузкой мелющих тел (например, шаров) разного размера с учетом гранулометрической характеристики измельчаемого материала;

• применяют барабаны цилиндроконической и конической формы, способствующие рациональному распределению мелющих тел и измельчаемого материала по их крупности вдоль барабана: там, где диаметр и окружная скорость барабана больше, т. е. в начале барабана, сосредотачиваются более крупные мелющие тела и куски руды; последующее уменьшение диаметра барабана в направлении движения материала сопровождается уменьшением крупности материала и мелющих тел;

• используют стальные тела нешарообразной формы, в том числе цильпебс, представляющий собой тела в виде цилиндриков или усеченных конусов, шары из материалов различной прочности или с изменяющейся твердостью по их радиусу.

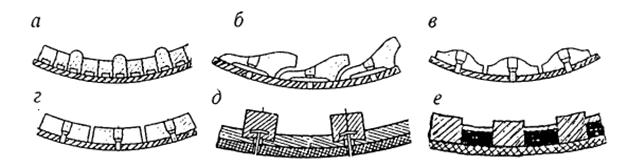

Для защиты барабана мельницы от износа внутренняя поверхность его футеруется (через каждые 6-15 мес.) плитами из марганцовистой, хромистой стали или резины. Их профиль (рис. 4.13) существенно влияет на характер движения измельчающей среды.

Рис. 3. 13. Профили ступенчатой брусчатой (а), каскадной (б), волнистой (в), гладкой (г), резиновой (д) и магнитной (е) футеровок

При ступенчатой, каскадной и волнистой футеровках (рис. 4.13, а — в)мелющие тела поднимаются выше и сила удара их больше, чем при гладкой (рис. 4.13, г) и резиновой (рис. 4.13, д), используемых обычно для измельчения более мелких или более мягких материалов. При этом применение резиновых футеровок является более эффективным, по сравнению с металлическими, так как позволяет увеличить срок их службы, уменьшить трудозатраты при перефутеровках барабана, а также энергозатраты и шум при работе мельницы. В последнее время начали применять магнитную футеровку, состоящую из керамических постоянных магнитов завулканизированных в резину (рис. 4.13, е). Магниты одной стороной прижимают футеровку к барабану, а другой — притягивают магнитный материал (измельчаемую магнетитовую руду, стальные мелющие тела), образуя постоянно восстанавливаемый защитный слой.

Технические характеристики барабанных мельниц преставлены в табл.3.16-3.19.

Таблица 3.16

Основные параметры вращающихся барабанных мельниц

| Тип и размер мельниц | Внутр. диаметр барабана, мм | Длина барабана, мм | Рабочий объем барабана, м3 | Частота вращения барабана, мин-1 | Максим, размер загружаемых кусков, мм | Масса мельницы т | Мощность электро-двигателя, кВт |

| Мельницы мокрого (ММС) и сухого (МСС) самоизмельчения | |||||||

| ММС- 1500×400 | 0,6 | 10,5 | |||||

| ММС-2100×500 | 1,4 | 18-28 | 18,7 | ||||

| ММС-5000×1800 | 13,5-18,4 | 167,2 | |||||

| ММС-7000×2300 | 382,5 | ||||||

| ММС-7000×бООО | |||||||

| ММС-9000×ЗООО | 11,5 | 722,5 | |||||

| ММС-9000×3500 | 9000 ___, | 11,5 | |||||

| ММС- 10000×5000 | 10,2 | 2×4000 | |||||

| ММС-5700×1850 | 13-18 | 179,3 | |||||

| Галечные и рудно-галечные мельницы | |||||||

| МГР-4000×7500 | 17,4 | . | |||||

| МШГР-4500×6000 | 16,5 | - | |||||

| МГР-5500×7500 | 13,6 | _ | |||||

| МГР-6000×12500 | 13,2 | - |

Таблица 3.17

Основные параметры стержневых мельниц (МСЦ) для мокрого измельчения

| Тип и размер мельниц | Толщина футеровки, мм | Внутр. диаметр барабана, мм | Длина барабана, мм | Рабочий объем барабана, м | Частота вращения в % от критич. | Масса стержн. загрузки (максим.)т | Масса мельницы, т | Мощность электродвигателя, кВт |

| МСЦ-900×1800 | 0,9 | 66,8 | 5,2 | |||||

| МСЦ- 1200×2400 | 2,2 | 66,0 | 13,5 | |||||

| МСЦ- 1500×3000 | 4,4 | 67,2 | ||||||

| МСЦ-2 100×2200 | 6,5 | 61,6 | ||||||

| МСЦ-2 100×3000 | 8,8 | 64,9 | ||||||

| МСЦ-2700×3600 | 58,4 | |||||||

| МСЦ-3200×4500 | ПО | 58,9 | ||||||

| МСЦ-3600×5500 | 59,6 | |||||||

| МСЦ-4000×5500 | 59,7 | |||||||

| МСЦ-4500×6000 | 60,8 |

Таблица 3.18

Основные параметры шаровых мельниц (МШР) для мокрого измельчения

| Тип и размер мельниц | Толщина футеровки мм | Внутр. диаметр барабана, мм | Длина барабана мм | Рабочий объем барабана, м3 | Частота вращения в % от критич. | Масса шаров, загрузки (макс.), т | Масса мельницы, т | Мощность электродвигателя, кВт |

| МШР-900×100 | 0,5 | 83,7 | 1,0 | 5,3 | ||||

| МШР-1200×1300 | 1,2 | 85,6 | 2,4 | 10,5 | ||||

| МШР-1500×1600 | 2,3 | 82,9 | 4,8 | 16,5 | ||||

| МШР-2100×1500 | 4,4 | 80,3 | 9,1 | 35,5 | ||||

| МШР-2 100×2200 | 6,5 | 80,3 | 13,4 | 40,5 | ||||

| МШР-2 100×3000 | 8,8 | 80,3 | 18,3 | 45,5 | ||||

| МШР-2700×2100 | 78,9 | 21,5 | ||||||

| МШР-2700×2700 | 78,9 | |||||||

| МШР-2700×3600 | 78,9 | |||||||

| МШР-3200×З10О | 81,0 | |||||||

| МШР -3200×3800 | 81,0 | - | ||||||

| МШР-3200×4500 | 81,0 | |||||||

| МШР-3600×4000 | ПО | 78,7 | ||||||

| МШР-3600×5000 | ПО | 78,7 | ||||||

| МШР-4000×5000 | 79,9 | |||||||

| МШР-4500×5000 | 80,4 | |||||||

| МШР-4500×6000 | 80,4 | - | ||||||

| МШР-5000×6500 | 74,0 | - | - | |||||

| МШР-6000×8000 | 75,0 | - | - |

Таблица 3.19

Основные параметры шаровых мельниц (МШЦ) для мокрого измельчения

| Тип, размер мельниц | Толщина футеров-ки, мм | Внутр. диаметр барабана, мм | Длина барабана, мм | Рабочий объем барабана, м3 | Частота вращения в % от критич. | Масса шаров, загрузки (макс.), т | Масса мельницы, т | Мощность электродвигателя, кВт |

| МШЦ-900×1800 | 0,9 | 83,7 | 1,7 | 5,2 | ||||

| МШЦ-200×2400 | 2,2 | 85,6 | 4,2 | |||||

| МШЦ-1500×3000 | 4,4 | 82,9 | 8,4 | |||||

| МШЦ-2100×2200 | 6,5 | 80,3 | 12,5 | |||||

| МШЦ- 2100×3000 | 8,8 | 80,3 | 17,1 | 46,5 | ||||

| МШЦ-2700×3600 | 78,9 | |||||||

| МШЦ-3200×3100 | 81,0 | |||||||

| МШЦ-3200×4500 | 81,0 | |||||||

| МШЦ-3600×5500 | 78,7 | |||||||

| МШЦ-4000×5500 | 79,9 | |||||||

| МШЦ-4500×5500 | 12С | 80,4 | ||||||

| МШЦ-4500×6000 | 12С | 80,4 | ||||||

| МШЦ-4500×8000 | 12С | 80,4 | ||||||

| МШЦ-5000×10500 | 78,7 | — | ||||||

| МШЦ-5500×6500 | 12С | 74,0 | ||||||

| МШЦ-5500х10500 | 74,0 | |||||||

| МШЦ-6000×8000 | 75,0 | - | ||||||

| МШЦ-8500×8500 | 75,0 | - | - |

Основными параметрами, характеризующими механический режим работы барабанной мельницы, являются: относительная частота вращения барабана ψ (%), относительное заполнение измельчающей средой барабана мельницы φ (%). В зависимости от частоты вращения барабана мельницы различают следующие режимы движения измельчающих тел: каскадный, водопадный, смешанный. Каскадный режим осуществляется при малой частоте вращения барабана посредством перекатывания измельчающих тел без их полета. При водопадном режиме измельчающая среда поднимается по круговым траекториям на большую высоту и падает водопадом по параболическим траекториям, нанося удары по руде, находящейся на круговых траекториях. Смешанный режим характеризуется постепенным переходом от чисто каскадного к чисто водопадному режиму.

Сверхкритический режим наступает при частоте вращения барабана выше критической, при которой начинает центрифугироватьизмельчающая среда и при которой работа измельчения равна нулю.

Критическая частота вращения барабана мельницы определяется по формуле [3,4]

(3.36)

(3.36)

где R - внутренний радиус барабана мельницы, м.

Наиболее высокие показатели измельчения достигаются при следующих значениях φ и ψ:

| Мельницы | Шаровые | Стержневые | «Каскад» | «Аэрофол» |

| φ | 40-50 | 35-40 | 38-42 | 35-42 |

| ψ | 75-80 | 65-70 | 70-75 | 85-85 |

В качестве измельчающей среды применяют шары и стержни из различных марок стали диаметром 15-25 мм. Расход шаров при различной крупности измельчаемого продукта составляет 0,5-1,5 кг/т, расход стержней 0,5-1,0 кг/т.

В последнее время наблюдается повышенный интерес к проблеме самоизмельчения в барабанных мельницах. Для многих типов руд самоизмельчение дает лучшее раскрытие рудных минералов, повышает качественно-количественные показатели, снижает расход стали (шаров, стержней) и затраты на обогащение руды.

Самоизмельчение применяется для измельчения материалов крупностью от 250-500 мм до 0,3 мм. Сущность процесса рудного самоизмельчения заключается в том, что куски руды крупнее 75 мм (дробящие тела) измельчают в мельнице более мелкие зерна руды и сами измельчаются. Рудные мельницы типа «Каскад» и «Аэрофол» имеют большой диаметр (до 11-17 м) и сравнительно малую длину - отклонение D/L ≥ 3. Мельницы типа «Каскад» применяют для мокрого рудного самоизмельчения железных, золотосодержащих руд вместо конусных дробилок для среднего и мелкого дробления, стержневых и шаровых мельниц для доизмельчения продукта. Мельницы типа «Аэрофол» применяют для сухого рудного измельчения на фабриках, обогащающих железные, золотосодержащие, урановые и полиметаллические руды, а также для производства цемента. В некоторых случаях в мельницы самоизмельчения загружают 8-10 % шаров диаметром 100-150 мм. Преимущества мельниц самоизмельчения: заменяют две-три стадии дробления и одну-две стадии измельчения, обеспечивая получение готового продукта, при этом значительно упрощается технологическая схема фабрики.

2015-02-27

2015-02-27 6556

6556