Пусковые регуляторы позволяют избежать работы и запуска компрессора при слишком высоких значениях давления всасывания, что возникает после длительной остановки машины или после оттаивания испарителя.

Пусковой регулятор KVL относится к типу дроссельных регуляторов давления «после себя». Он поддерживает постоянным давление во всасывающем трубопроводе между регулятором и компрессором и разгружает компрессор при пуске.

Давление на входе в регулятор действует на сильфон снизу и на пластину клапана сверху. Поскольку эффективная площадь сильфона эквивалентна площади проходного сечения, давление на входе нейтрализуется. На пластину клапана снизу действует давление на выходе (в картере), противодействуя силе натяжения регулируемой пружины. Эти две силы являются действующими силами регулятора. При понижении регулируемого давления на выходе (в картере) клапан открывается, пропуская пары хладагента в компрессор. Для холодильных установок большой производительности возможен параллельный монтаж пусковых регуляторов KVL. При этом регуляторы подбирают из условия одинакового падения давления в каждом трубопроводе и эквивалентной производительности.

Давление на входе в регулятор действует на сильфон снизу и на пластину клапана сверху. Поскольку эффективная площадь сильфона эквивалентна площади проходного сечения, давление на входе нейтрализуется. На пластину клапана снизу действует давление на выходе (в картере), противодействуя силе натяжения регулируемой пружины. Эти две силы являются действующими силами регулятора. При понижении регулируемого давления на выходе (в картере) клапан открывается, пропуская пары хладагента в компрессор. Для холодильных установок большой производительности возможен параллельный монтаж пусковых регуляторов KVL. При этом регуляторы подбирают из условия одинакового падения давления в каждом трубопроводе и эквивалентной производительности.

Регулятор настраивают на максимальные значения, не превышая, однако, рекомендованных заводом-изготовителем значений для компрессора или компрессорно-конденсаторного агрегата. Настройку выполняют по показаниям манометра на всасывающей линии компрессора.

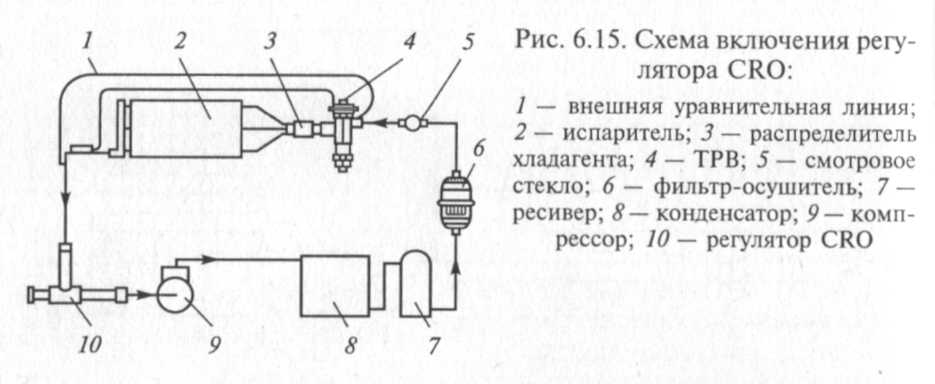

Регулятор пуска устанавливают на всасывающей линии между испарителем и компрессором (рис. 6.15).

В данном регуляторе предусмотрена возможность подсоединения линии отбора паров через манометрический отвод на входном патрубке, имеющем проходной диаметр 1/4". При этом способе регулирования отбор паров осуществляется «после себя».

Выбор пускового регулятора определяется пятью основными показателями:

- видом хладагента,

- производительностью системы,

- проектным давлением всасывания,

- максимальным расчетным давлением,

- падением давления в регуляторе.

Разность между проектным и максимальным расчетным давлением всасывания определяет длительность открытия клапана. Падение давления в регуляторе — важный фактор, так как потери давления во всасывающей линии сказываются на производительности машины. Следовательно, падение давления в регуляторе должно поддерживаться на минимальном уровне. Обычно в низкотемпературных холодильных системах падение давления составляет 3... 7 кПа. Максимальное падение давления для большинства холодильных систем равно 14 кПа.

При максимальном открытии вентиля регулятор, с одной стороны, обеспечивает максимальную производительность, а с другой — вызывает большие потери давления, что снижает производительность системы. Поэтому падение давления в регуляторе должно поддерживаться на минимальном уровне.

10. Соленоидные вентили и клапаны обратимости цикла

Соленоидные (электромагнитные) вентили - предназначен для автоматического регулирования потока хладагента, воды или рассола. Кроме того, их применяют при необходимости автоматического поддержания низкого давления в картере компрессора. Типы электромагнитных вентилей:

1. Прямого действия,

2. Непрямого действия (с сервоприводом).

3. Комбинированного действия.

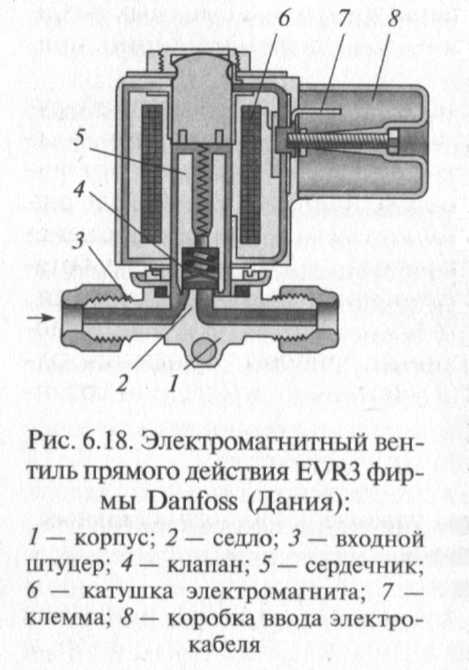

В общем виде вентиль представляет собой электромагнит, приводящий в действие клапанный узел. На трубопроводах малых диаметров (до 10 мм) устанавливают соленоидные вентили прямого действия (рис. 6.18).

В данной конструкции при подаче тока в катушку электромагнита создаваемое магнитное поле поднимает сердечник, сжимая пружину, и открывает проходное отверстие в седле вентиля. Для трубопровода больших диаметров требуются мощные электромагниты, поэтому выгоднее использовать вентили непрямого действия. Они имеют два клапана: вспомогательный и основной. Вспомогательный клапан приводится в действие непосредственно электромагнитом, а основной клапан открывается за счет разности давлений на мембрану, отделяющую камеру над основным клапаном от напорной линии.

Размер электромагнитного вентиля должен соответствовать требуемой интенсивности потока. При выборе вентиля необходимо учитывать производительность, максимальную рабочую разность давлений, электрическую мощность, протечки через седло вентиля.

Клапаны обратимости цикла используют для быстрого изменения направления движения хладагента в холодильной системе в целях реализации следующих процессов: оттаивания испарителя с помощью горячих паров хладагента, нагнетаемых в него непосредственно из компрессора; обеспечения подогрева помещения в зимний период и кондиционирования воздуха в летний период с помощью тепловых насосов.

Четырехходовые клапаны обратимости цикла являются механизмами, содержащими золотник. Четыре отделения золотника обеспечивают соединение с четырьмя проходами клапана, изменяя практически мгновенно направление циркуляции хладагента в системе.

11. Автоматическое оттаивание испарителей.

При работе испарителя на его внешней поверхности образуется слой инея, который значительно снижает теплопередачу и, следовательно, экономичность работы холодильной машины. При образовании между ребрами испарителя сплошного слоя снеговой шубы хладагент в испарителе фактически не будет охлаждать помещение.

Способы оттаивания испарителей:

1. Естественными теплопритоками поступающими в камеру.

2. Электрообогрев испарителя ТЭНами.

3. Перепуск горячих газов из компрессора непосредственно в испаритель.

2015-02-27

2015-02-27 1329

1329