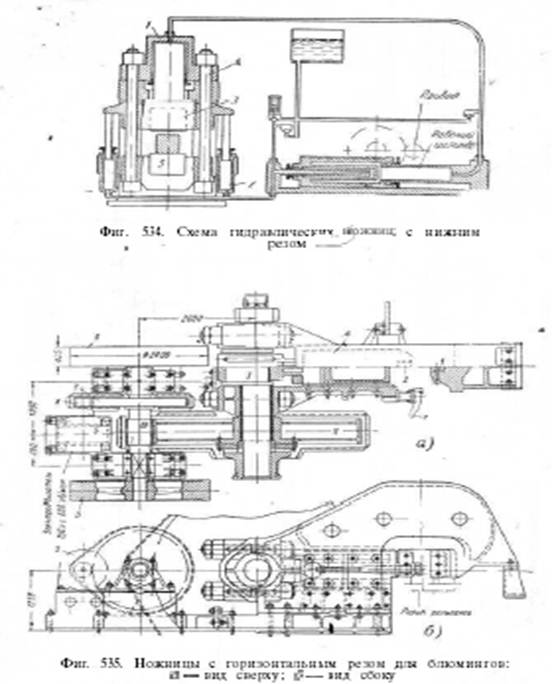

На фиг. 535, а и б представлены ножницы, имеющие один нож подвижной 2, второй неподвижной Л Движение эксцентриковому валу 3, связанному с салазками 4, передается от электродвигателя 5 через две пары зубчатых шестерен 8 — 9 и 10 —//. Мотор имеет мощность 150 л. с. при числе оборотов в минуту 680. Ножницы снабжены маховиком 6. Для удержания полосы служит прижим 7 [174].

Такого типа ножницы применяются для резки блюмсов сечением 175 X 175 мм и 250 X 250 мм, давление ножниц достигает 700—800 т.

Ножницы горизонтального типа не получили широкого распространения.

- Усилие и работа резания на параллельных ножах

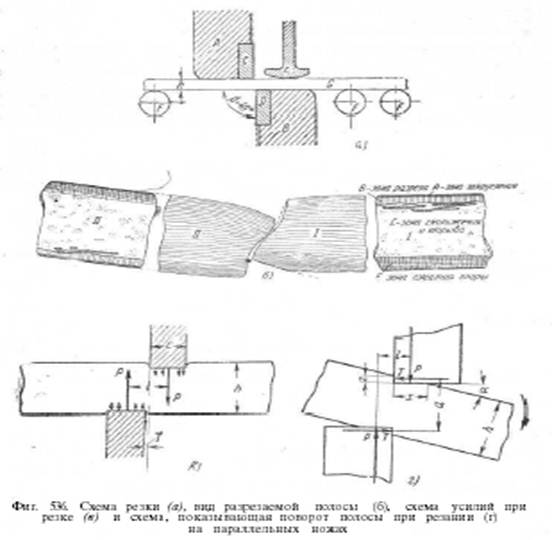

Прежде чем перейти к определению работы резания ножниц с параллельными ножами, найдем усилие резания на этих ножах. Рассмотрим процесс деформации металла между ножами и влияние глубины произведенного пореза на усилие резания.

На фиг. 536, а показана схема резки материала параллельными ножами СD помещенными в верхнем А и нижнем В супортах, причем противодействие полосы поворачиванию осуществляется упором Е и роликами рольганга F.

В процессе резания можно различить три основных этапа: вдавливание ножей в материал, резание, скалывание и отрыв. По Кодрону [175] существует еще так называемая зона сжатия опоры (фиг. 536, б), хотя при наличии прижима, обеспечивающего хорошую устойчивость материала в процессе резания, обе стороны полосы, соприкасающиеся с ножами (прижимающими полосу один к рольгангу, другой—

к прижиму), должны иметь в начале процесса резания аналогичные зоны вдавливания ножей в материал.

Угол резания на ножницах с параллельными ножами принимается равным  = 90°. При значительно меньших углах резания ножи не в состоянии были бы выдержать большие напряжения. При хорошо заточенных ножах (фиг. 536, в) резание происходит при угле

= 90°. При значительно меньших углах резания ножи не в состоянии были бы выдержать большие напряжения. При хорошо заточенных ножах (фиг. 536, в) резание происходит при угле  < 2°, причем зазор между ножами делается не более 0,5 мм.

< 2°, причем зазор между ножами делается не более 0,5 мм.

В процессе резания ножи, надавливая на материал в местах соприкосновения с полосой, вызывают элементарные силы р, равнодействующая которых равна Р. Совместное действие обоих ножей, представленное их равнодействующими Р, равными между собой и отстоящими одна от другой на расстоянии /, вызывает кроме усилия резания, также изгиб полосы, о чем можно судить по следам в местах реза, на которых видны вытянутые и разорванные волокна.

Переход ножей из одной зоны в другую в процессе резания сопровождается изменением передаваемых на них усилий.

При вдавливании ножей в материал усилия, действующие на ножи, постепенно возрастают до некоторого максимума, зависящего от материала полосы, температуры и глубины пореза, после чего дальнейшее резание сопровождается значительнымпонижением усилий.

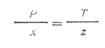

Усилие, передаваемое на ножи в период вдавливания их в материал,

(551,а)

(551,а)

где р — удельное давление, кг/мм2',

b —длина ножей, мм:

х — величина соприкосновения ножей с материалом.

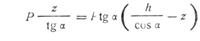

После вдавливания ножей в материал равнодействующая давления ножа на полосу приложена на некотором расстоянии от плоскости резания, а давление ножей создает момент Рl, который стремится повернуть полосу (фиг. 536, г). Так как кожи вдавлены в материал, то они противодействуют повороту полосы благодаря наличию пары сил Т—Т, перпендикулярных к плоскости резания и имеющих плечо а. Если пренебречь влиянием опор и весом полосы, то можно считать, что поворот разрезаемой полосы будет совершаться до тех пор, пока не будет достигнуто равенство моментов:

(551,б)

(551,б)

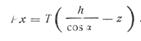

Обозначая глубину вдавливания ножей через z, высоту разрезаемой полосы через h, а угол поворота полосы от горизонтального положения до положения, при котором наступает равновесие, через а, имеем:

(552)

(552)

Считая, что на площадках, соответствующих х и z, удельное давление одинаково, при постоянной ширине полосы получаем:

или

(553)

(553)

Подставив значение Т в уравнение (552), получаем:

откуда

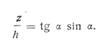

Уравнение (551, а) с учетом уравнения (553) принимает вид:

Но ввиду незначительности угла а можно принять sin а =tg а, тогда

Если принять удельное давление на ножи р и ширину b за постоянные в период резания, то сила Р должна возрастать по мере увеличения z, по закону параболы, до тех пор, пока давление ножей не достигнет сопротивления срезыванию всей полосы, выражающегося равенством:

(554)

(554)

где т — сопротивление срезыванию на 1 мм2 сечения полосы.

С достижением силой Р максимума по всему сечению начинается сдвиг разрезаемого материала. Значение силы Р после начала сдвига как. раз и определяется приведенным выше уравнением (551, а).

При дальнейшем сдвиге материала сила Р резко уменьшается.

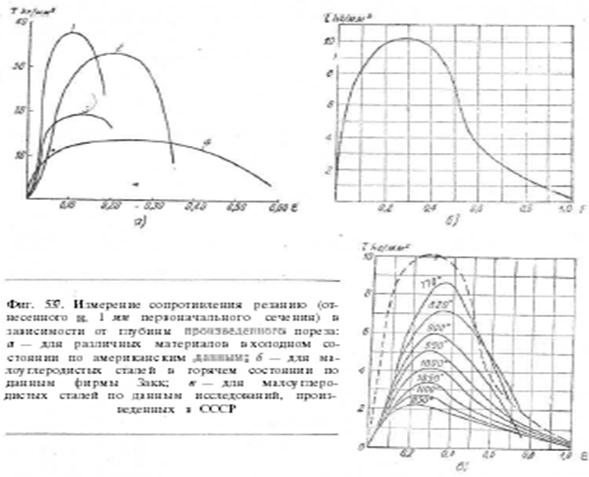

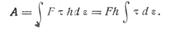

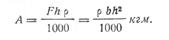

Диаграммы усилий резания в зависимости от глубины пореза при резке сталей различной твердости в холодном состоянии показана на фиг. 537, а, а при резке стали в горячем состоянии — на фиг. 537, б. На обеих диаграммах по оси ординат отложены величины т — сопротивления резанию, по оси абсцисс величины  —отношения глубины пореза к толщине полосы.

—отношения глубины пореза к толщине полосы.

На диаграмме (фиг. 537, а) кривые 1 и 2 относятся соответственно к сталям с временным сопротивлением 66 и 52 кг/мм2, с твердостью по Бринелю 200 и 190,

а кривые 3 и 4 к латуни и меди с твердостью по Бринелю 97 и 63 и сопротивлением разрыву (медь) 20,8 кг/мм2. Диаграмма показывает, что максимальное усилие резания соответствует моменту, когда ножи вдавливаются в материал примерно на 10—20% от первоначальной толщины полосы. Нижний предел относится к более твердой стали и латуни (кривые / и 3), верхний — к мягкой стали и меди (кривые 2 и 4), Как показывает кривая (фиг. 537, б) при резке стали в горячем состоянии (кривая фирмы Закк) усилие резания достигает максимального значения много позднее, после того как ножи врежутся в материал примерно на 30% от первоначальной толщины полосы. Понижение усилий при резке в холодном состоянии имеет место при углублении ножа на 20—60% от первоначальной толщины полосы, при резке же в горячем состоянии — при углублении ножа примерно на 60—80% от первоначальной толщины полосы.

Перемещение ножа при резании

где  — относительная глубина попела, при которой происходит разрыв материала:

— относительная глубина попела, при которой происходит разрыв материала:

k — коэффициент по Кодрону [175] для стали в холодном состоянии k = 0,2-0,4, в горячем k= 0,64-- 0,7.

По данным диаграммы (фиг. 537, а и 537, б): для стали в холодном состоянии k = 0,2-0,35; для меди k = 0,65-0,7; для стали в горячем состоянии k=0;6-0,8.

Отношение максимального сопротивления резанию единицы площади первоначального сечения к временному сопротивлению разрыву обычно принимают 0,8, тогда как по приведенным диаграммам величина k = 0,6—0,8 (для стали) и k = 0,7 для меди.

Изменение сопротивлению резания по данным исследований, произведенных в СССР на ножницах слябинга завода «Запорожсталь» [176], показано на фиг. 537, в. Кривая фирмы Закк (фиг. 537, б) дает значения сопротивлений резания, завышенные по сравнению с значениями, полученными исследовательским путем (фиг. 537, в).

Максимальное усилие резания определяется из уравнения:

(555)

(555)

где k — коэффициент, равный 0,8:

в — временное сопротивление разрыву;

в — временное сопротивление разрыву;

F — площадь поперечного сечения разрезаемого материала F=bh.

Рассматривая площадь, заключенную между кривыми усилий резания, как работу, затрачиваемую на резание, получаем:

(556)

(556)

Обозначая  кг/мм2, получаем:

кг/мм2, получаем:

где p- носит название удельной работы резания, т. е. работы, которую необходимо затратить при разрезании образца высотой 1 мм с площадью поперечного сечения 1 мм2.

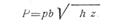

Для определения полного количества энергии, необходимой при разрезании полосы, следует пользоваться выражением:

(557)

(557)

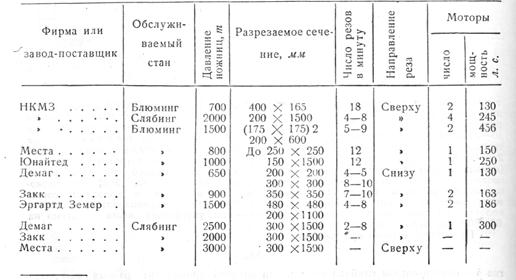

В табл. 56 приведена характеристика ножниц прессового типа для блюмингов и слябингов.

Т а б л и ц а 56

Характеристика ножниц прессового типа для блюмингов и слябингов [1]

2015-02-14

2015-02-14 908

908