Основной особенностью пил, применяемых в прокатных цехах, является способ подачи их дисков к разрезаемому материалу.

Исходя из этой особенности, пилы можно разделить на маятниковые, рычажные и салазковые.

а) Маятниковые пилы являются пилами наиболее старого типа получившими широкое применение в прокатных цехах, но в последнее время постепенно выходящими из употребления.

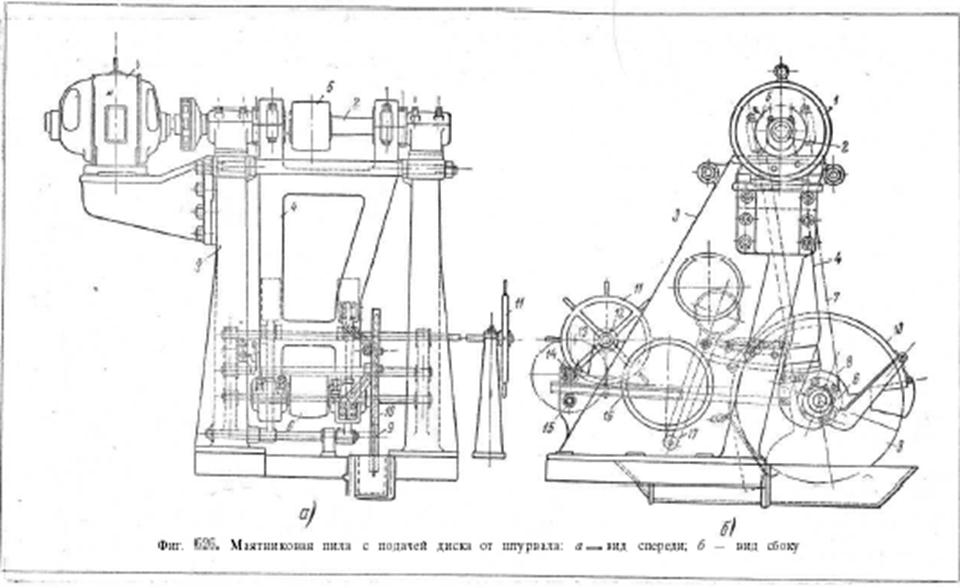

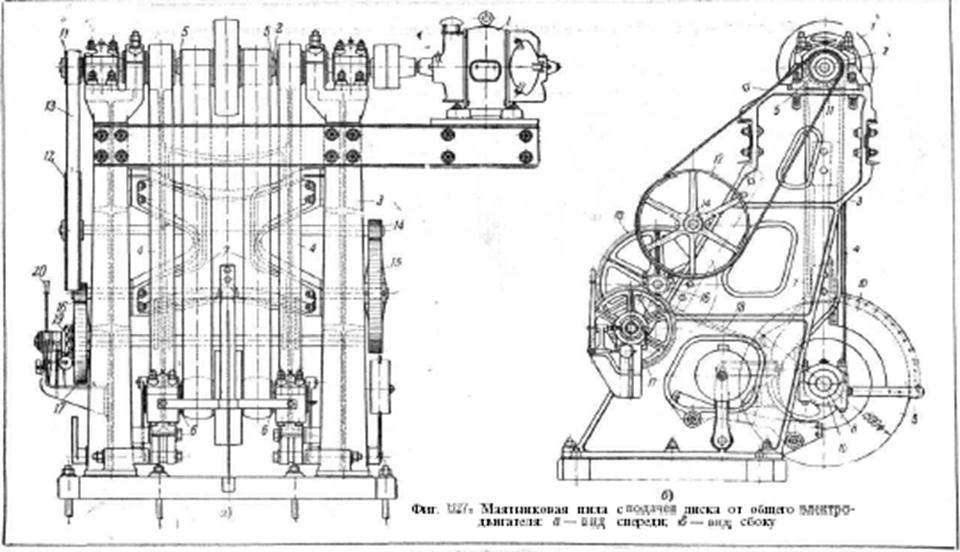

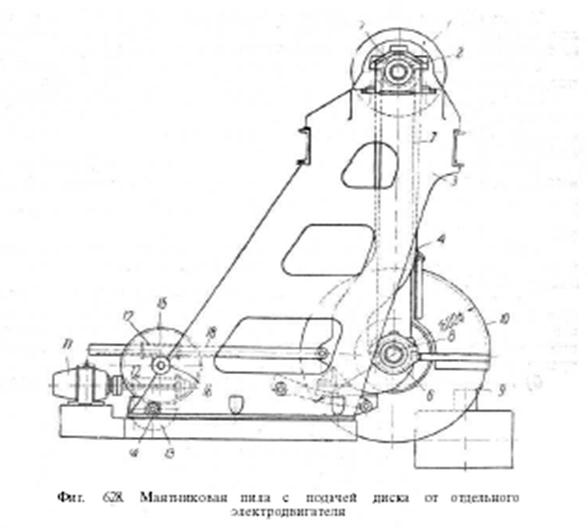

Маятниковые пилы, в свою очередь, нужно разделить на пилы с ручной подачей диска от штурвала (фиг. 626, а и б), с подачей диска от общего электродвигателя (фиг. 627, а и б) и, наконец, с подачей диска от отдельного электродвигателя (фиг. 628).

М а я т н и к о в а я п и л а с р у ч н о й п о д а ч е й д и с к а от ш т у р в а л а представлена на фиг. 626, а и б. От мотора 1 передается вращение валу 2, закрепленному в станине 3 и несущему на себе маятник 4, в котором помещается диск пилы. На этом же валу 2 насажен шкив 5, который передает вращение шкиву 6 посредством ременной передачи 7. Шкив 6 сидит на валу 8, на котором закреплен диск 9 закрытый сверху кожухом 10.

Подача диска к разрезаемому материалу осуществляется вручную через штурвал //, на беи с которым укреплена Шестерня 12, находящаяся в зацеплении с шестерней 13. На одной оси с шестерней 13 помещена шестерня 14, которая совместно с упорным роликом /5, перемещает зубчатую рейку 16, а последняя, будучи связана с кожухом 10 перемещает диск пилы 9

Для придания всей системе большей жесткости маятник пилы связан со станиной посредством противовеса 17 и стяжки, скрепленной с кожухом пилы и дающей возможность регулирования хода диска в зависимости от ширин разрезаемых полос. В этих конструкциях пил диаметр диска достигает от 840 до 1600 мм.

М а я т н и к о в а я п и л а с п о д а ч е й д и с к а от общего э л е к т р о д в и г а т е л я представлена на фиг. 627, а и б. В этой пиле, как и в описанной ранее, вращение от двигателя / передается валу 2, покоящемуся в станинах 3 и также несущему на себе маятник 4. На валу 2 вместо описанного в предыдущих ножницах одного установлено два шкива 5, а также два шкива б, связанных между собой ременными передачами 7.

Шкивы 6 также сидят на одном валу 8 с диском 9, сверху покрытым кожухом 10.

Подача диска к разрезаемому материалу осуществляется в данном случае совершенно другим способом.

На валу 2 с противоположной стороны от мотора помещается шкив 11, связанный со шкивом 12 посредством ременной передачи 13. На одном валу со шкивом 12, но с противоположной стороны, насажена шестерня 14, находящаяся в зацеплении с шестерней /5, а последняя связана общим валом с шестерней 16, находящейся в зацеплений с шестерней 17. Шестерня 17 посредством кривошипа и шатуна 18 связана с кожухом диска пилы.

Таким образом подача диска в этих маятниковых пилах, в отличие от описанных ранее, осуществляется не от штурвала, а от общего электродвигателя, управляемого также и вращением диска.

Включение ножниц на порез осуществляется муфтой включения 19 посредством рукоятки 20. Диаметр диска ножниц равен 1500 мм.

М а я т н и к о в а я п и л а с п о д а ч е й д и с к а о т о т д е л ь н о г о э л е к т р о д в и г а т е л я (фиг. 628) имеет обособленные приводы с электродвигателями как для вращения диска, так и для его подачи при резании материала.

Вращение диска осуществляется от электродвигателя / мощностью в 120 л. с. с 1000 об/мин, аналогично тому, как было описано в маятниковых пилах, представленных на фиг. 627, а и б.

Подача диска осуществляется от совершенно обособленного электродвигателя 11 мощностью в 5 л. с. с 800 об/мин.

От электродвигателя 11 движение передается через червячную передачу 12—13 цилиндрической передаче 14—15, которая связана с шестерней 16.

Шестерня 16 передает движение зубчатой рейке 18, закрепленной одним концом на кожухе диска, а другим (с нарезкой), находящейся в зацеплении с шестерней 16. Чтобы обеспечить нормальное зацепление шестерни 16 с зубчатой рейкой /5, последняя нарезанным концом проходит через специальный хомут 17.

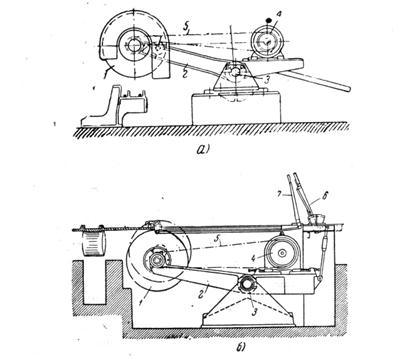

б) Рычажные пилы (фиг. 629, а и б) применяются при порезке материала

Фиг. 629. Рычажные пилы: а — с верхним резом; б — с нижним резом

незначительных сечений; в последнее время их можно встретить, главным образом, перед стеллажами (отрезание проб).

На фиг. 629, а представлена схема устройства рычажной пилы обычного типа, имеющей верхний рез и состоящей из диска 1, укрепленного на одном конце рамы 2,

которая может качаться вокруг оси 3. На другом конце рамы 2 установлен электродвигатель 4, вращающийдиск 1 посредством ременной передачи 5.

Изготовление рамы пилы и расположение на ней всех частей (диск, пилы, электродвигатель и т. д.) должны быть подчинены основному принципу — уравновешивания ее по отношению к оси 3, вокруг которой происходит поворачивание всей конструкции при подаче диска к разрезаемому материалу.

На фиг. 629, б представлена рычажная пила с нижним резом, устанавливаемая перед стеллажами и состоящая из диска /, укрепленного на одном конце рамы 2, поворачивающейся вокруг оси 3; на другом конце рамы установлен электродвигатель 4, приводящий в движение диск / посредством ременной передачи 5. Рычаг 6 служит для перемещения диска к разрезаемому материалу, рычаг 7 — для зажима материала в период резания.

Из описанного видно, что конструкции рычажных пил весьма просты и ввиду применения последних для резания незначительных сечений диаметры дисков и основные габариты пилы также незначительны.

в) Салазковые пилы. Салазковые пилы по сравнению с маятниковыми или рычажными отличаются устойчивостью устройства подачи, состоящего из жестких направляющих, в которых движется рама без каких-либо колебаний.

Обычно салазковые пилы имеют по два электродвигателя, из которых один предназначен для вращения диска пилы, а другой для осуществления подачи рамы пилы.

Салазковые пилы можно разграничить по конструкции приводов диска и механизмов подачи.

По конструкции приводов диска салазковые пилы бывают: с ременной передачей и передачей от мотора, сидящего на одной оси с диском пилы и связанного с последним лишь посредством соединительной муфты.

По конструкции механизмов подачи салазковые пилы можно разделить на имеющие кривошипный привод и реечный привод.

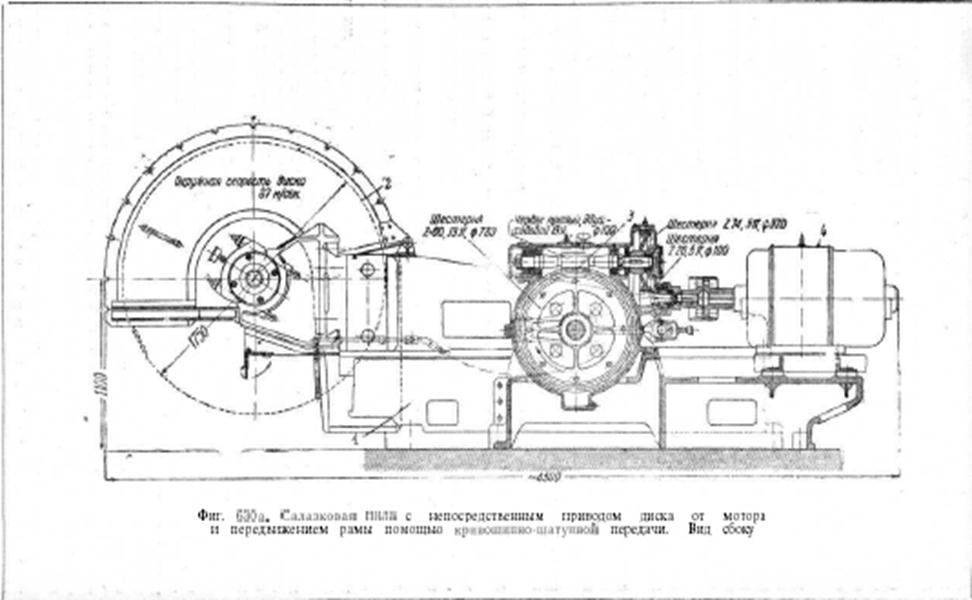

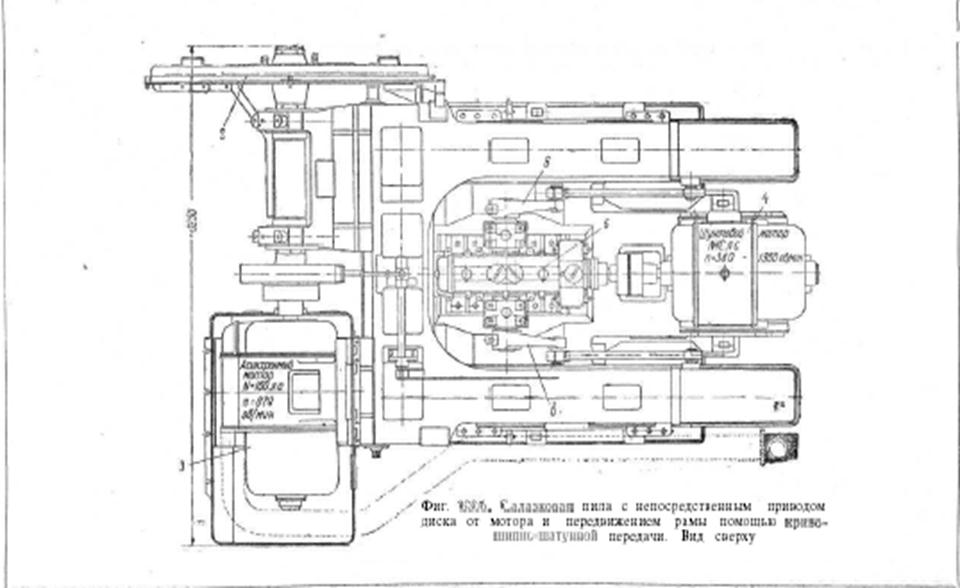

С а л а з к о в а я п и л а с н е п о с р е д с т в е н н ы м п р и в о д о м д и с к а от мотора и передвижением рамы посредством кривошипношатунной передачи, предназначенная для резки квадрата до 20р мм и имеющая диаметр диска около 1750 мм, представлена на фиг. 630 а и б.

На раме /, могущей свободно перемещаться по специальным направляющим, на одном конце находится диск пилы 2 с электродвигателем 3, приводящим его в движение, на другом — электродвигатель 4, передающий движение раме посредством червячного редуктора 5 и кривошипно-шатунной передачи 6.

Наряду с преимуществом конструкции данной салазковой пилы, заключающимся в применении непосредственного привода диска, ее недостатком является кривошипно-шатунная передача, предназначенная для перемещения рамы. Эта передача не обеспечивает равномерной подачи рамы, а следовательно, и диска при резании, вследствие чего значительно большим распространением пользуются салазковые пилы с подачей рамы посредством рейки.

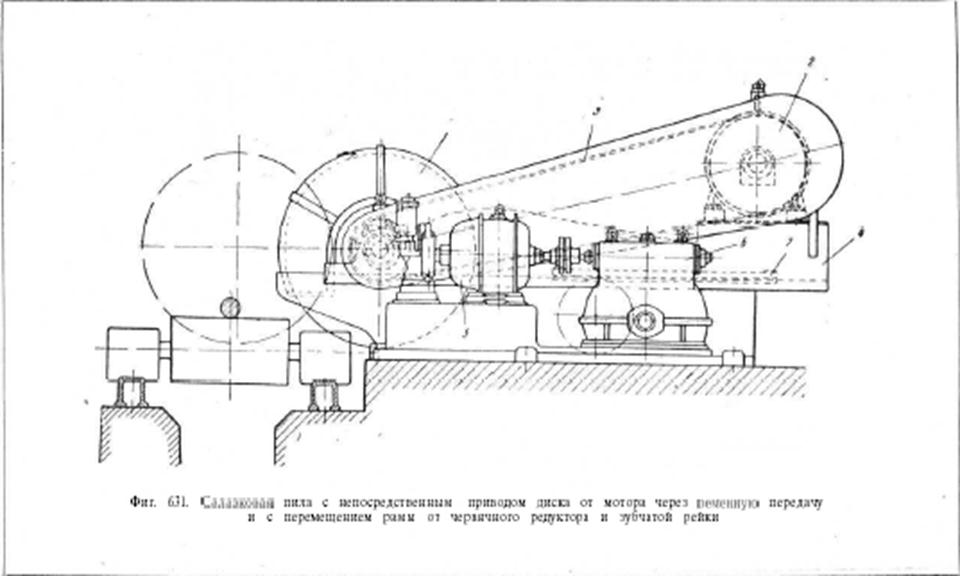

С а л а з к о в а я п и л а с п р и в о д о м д и с к а о т м о т о р а че р е з р е м е н н у ю п е р е д а ч у и с п е р е м е щ е н и е м р а м ы пос р е д с т в о м ч е р в я ч н о г о р е д у к т о р а и з у б ч а т о й р е й к и

представлена на фиг. 631.

Диск пилы / приводится в движение от мотора 2 не непосредственно, как показано на фиг. 630 а и б, а через ременную передачу 3 (фиг. 631).

Перемещение рамы 4 осуществляется от мотора 5 через червячный редуктор 6, зубчатую шестерню и зубчатую рейку 7.

Конструкция данной салазковой пилы имеет преимущество перед представленной на фиг. 630 а и б в части привода рамы, отличающегося более плавной работой, тогда как в отношении привода диска имеет и преимущество и недостаток. Преимущество заключается в удалении мотора от разрезаемого горячего материала, недостаток — в пониженном коэфициенте полезного действия привода диска в связи с наличием ременной передачи.

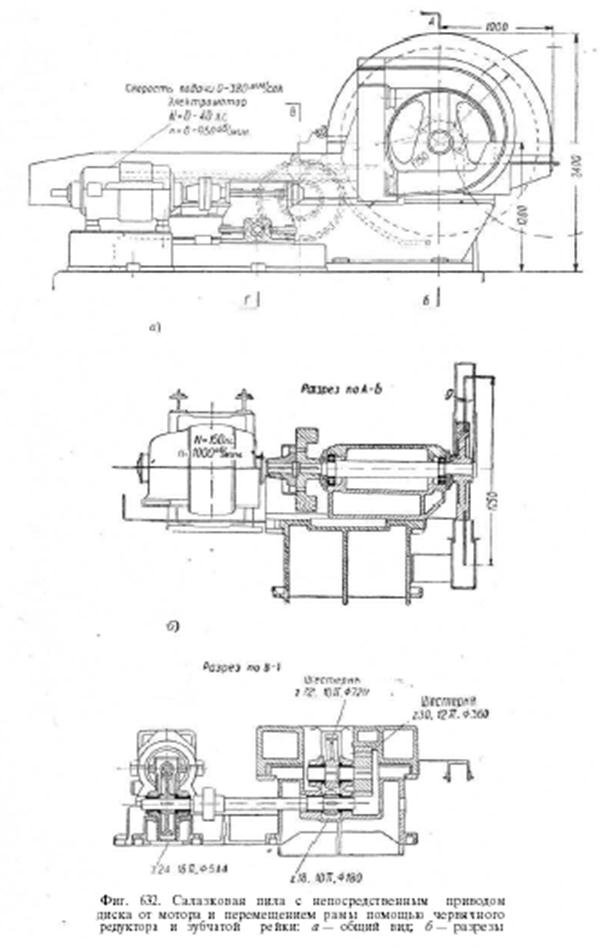

С а л а з к о в а я п и л а с н е п о с р е д с т в е н н ы м п р и в о д о м

д и с к а о т м о т о р а и п е р е м е щ е н и е м р а м ы п о м о щ ь ю ч е р в я ч н о г о р е д у к т о р а и з у б ч а т о й р е й к и представлена на фиг. 632а и б.

Эта пила установлена на -Магнитогорском Заводе у стана 500 мм и предназначена для резания средних сортов прокатываемого материала. Диск этой пилы имеет диаметр, равный 1750 мм.

Мощность мотора, приводящего в движение диск пилы, Nм = 150 л. с., число оборотов nм,= 1000 об/мин; мощность мотора, перемещающего раму, N=40 л. с., число оборотов n =0—950 об/мин.

Из рассмотренных конструкций пил, приведенная на фиг. 632 а и б является наиболее совершенной как в отношении привода диска, так и в отношении передачи для перемещения рамы.

Фиг. 633. Многократные салазковые пилы

В том случае, когда прокатный стан имеет высокую производительность (рельсобалочные, кросс-коунтри, крупносортные и т. д.) и для его обслуживания устанавливается несколько пил (3-5), последние применяются в основном салазкового типа (фиг. 633) и носят название многократных. В этом случае отдельные пилы или вернее их рамы устанавливаются на общих плитовинах, по который могут быть смещены в ту или другую сторону, в зависимости от длин разрезаемого материала. Передвижение пил по плитовинам осуществляется от отдельного механизма, помещаемого на каждой пиле и приводимого в движение от отдельного электродвигателя.

- Эксплоатация пил и выбор их основных размеров

Как упоминалось ранее, основными частями пил являются: режущий диск и его привод, рама, несущая на себе все части пилы, и редуктор, служащий для подвода диска к разрезаемому материалу, и в некоторых случаях (в многократных пилах) — механизм для перемещения пилы в целом параллельно разрезаемому материалу.

Наиболее важной и наиболее сильно изнашиваемой частью пилы является диск. При разрезании горячего материала основным условием нормальной эксплоатации пил является обеспечение необходимой производительности и максимально возможного срока службы дисков, подвергающихся наибольшему износу.

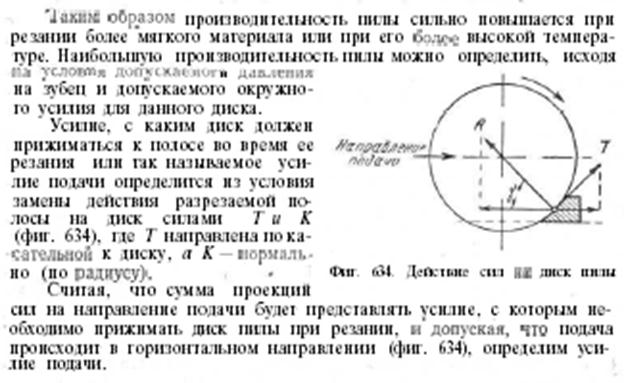

а) Производительность пил зависит, прежде всего, от окружной скорости диска и скорости подачи его к разрезаемому материалу.

При увеличении окружной скорости диска значительно повышается производительность пилы и уменьшается износ дисков. Если в старых конструкциях пил максимальная скорость дисков доходила лишь до 70 м/сек, то в новых — она иногда превышает даже 150—170 м/сек. Чрезмерному увеличению окружной скорости препятствуют напряжения диска, возникающие вследствие его вращения и зависящие от веса диска и характера его крепления на оси.

Скорость подачи зависит от площади сечения материала, разрезаемого в одну секунду, от его температуры и от высоты h. Причем ввиду того, что разрезаемый материал имеет различную толщину, скорость подачи регулируется механизмом подачи пилы и обычна в практике принимается равной 15—400 мм/сек.

Определяется скорость подачи по следующему уравнению:

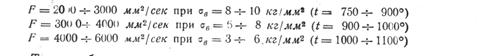

где F —характеризует производительность пил и практически обычно берется равной:

(604)

(604)

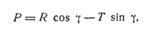

где  — угол между силой R и направлением подачи.

— угол между силой R и направлением подачи.

По Кодрону отношение сил R и Т равно от 2 до 5; пользуясь, ввиду отсутствия экспериментальных исследований, данными Кодрона (k = 2 - 5), усилие подачи согласно уравнению (604) будет:

б) Диски пил и их срок службы. Наиболее важной и наиболее сильно изнашиваемой частью пил являются их диски. От конструкции дисков, их эксплоатационных условий и срока службы зависит производительность пил.

С конструктивной точки зрения у дисков пил прежде всего необходимо обратить внимание на форму и размеры зубцов.

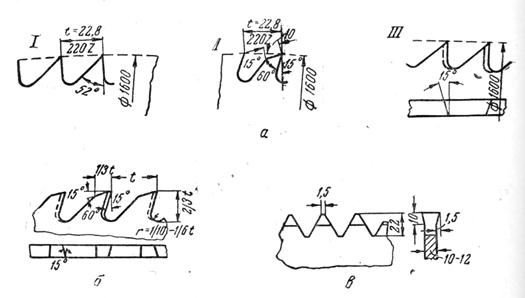

По исследованиям Рота [183], произведенным по определению расхода энергии при распиливании горячей полосы диском с различными зубцами, наибольший интерес представляют типы зубцов, приведенные на фиг. 635, а.

Фиг. 635. Форма зубцов дисков горячих пил: а — различная форма зубцов, исследованных Ротом; б — наиболее употребительная форма зубцов; в — форма зубцов, применяемая в США

Зубцы испытывались при резании мягкой стали с 0,15% С и температуре 1100°.

Наименьший расход энергии показал II тип зубцов (волчий зуб), давший экономию от 2 до 30% по сравнению с зубцами, имеющими форму треугольника (мышиными зубами) и 10% по сравнению с зубцами I типа. Зубцы III типа, имеющие поочередно скос то в одну, то

в другую сторону, по сравнению с зубцами I типа дали также экономию в энергии около 6%.

В опытах Рота было также выявлено, что уменьшение шага зубцов ведет к повышению расхода энергии.

На основе произведенных исследований впоследствии зубцы II типа получили наибольшее распространение, причем конструкция их претерпела некоторое изменение в отношении увеличения шага и применения режущих граней, скошенных под углом 15°

(см. тип III), и, таким образом, получилась новая наиболее употребительная конструкция зубцов, приведенная на фиг. 635, б.

Наряду с указанным необходимо отметить, что в Америке применяются также зубцы, имеющие форму равностороннего треугольника (фиг. 635, в), причем для обеспечения свободного движения диска их концы немного уширены.

Выкрашиванию зубцов и приведению диска в негодность предшествует появление трещин, начинающихся на периферии и рапространяющихся в радиальном направлении.

Обычно принято считать, что после 7000- 10000 разрезов, чему соответствует около 70—100 м2 разрезанного сечения, диск приходит в негодность.

Чтобы обеспечить продолжительный срок службы дисков, необходимо, по мере затупления зубцов вести их переточки на специальных наждачных станках и обеспечить нормальное охлаждение при резании.

в) Охлаждение дисков водой чрезвычайно важно для предотвращения изнашивания их и нормальной работы пил. Чем интенсивнее охлаждение зубцов дисков, тем меньше их износ и больше, срок службы.

Подвод воды к диску осуществляется таким образом, чтобы происходило не только охлаждение диска, но и смывание с него частиц стружек, сильно прилипающих к зубцам и вызывающих преждевременное их затупление. Лучшим способом охлаждения считается подача воды сильной струей не только на диск, но и на зубцы.

Для воспрепятствования разбрызгивания воды и разбрасывания стружки диск пилы заключается в специальный кожух.

2015-02-14

2015-02-14 2583

2583