В расчете пил, кроме указанного ранее, наибольший интерес представляют: выбор основных размеров пил, подбор диаметра, толщины дисков и материала, из которого они изготовляются, а также определение усилий, передаваемых на диск пилы.

а) Выбор основных размеров пил. В зависимости от сечений разрезаемого материала прежде всего необходимо выбрать диаметр диска пилы, его толщину, окружную скорость, мощность привода диска, скорость подачи, мощность привода механизма подачи, величину подачи и т. д.

Диаметры дисков пилы бывают от 800 до 2300 мм, при толщине от 8 до 10 мм, с окружной скоростью от 70 до 150 м/сек. Привод диска имеет мощность от 20 до 270 л, с. с числом оборотов в минуту 700—1500.

Скорость подачи применяется от 0—400 мм/сек, а мощность привода механизма подачи — от 10 до 100 л. с., с числом оборотов в минуту от 350 до 1400 и длиной подачи от 600 до 2100 мм.

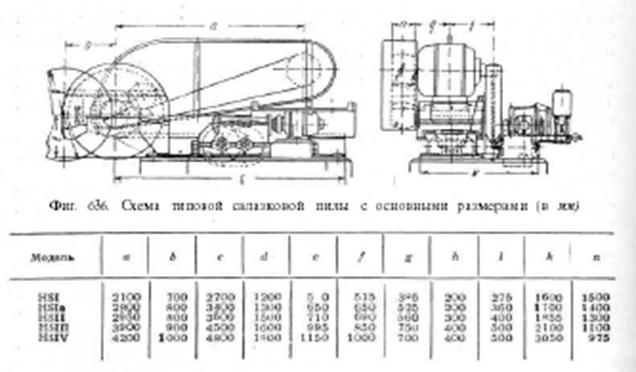

Соотношение основных размеров наиболее ходовых салазковых пил при диаметре диска от 1200 до 1800 ' мм, применяемых некоторыми иностранными фирмами, приведено в таблице под фиг. 636.

б) Выбор основных размеров дисков. Основными размерами дисков являются их диаметр и толщина.

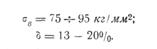

Диаметры дисков, как уже упоминалось ранее, применяются от 800 до 2300 мм у в зависимости от габаритов сечения разрезаемого материала и конструктивных особенностей устройства пилы, позволяют, с одной стороны, нижней кромке диска опускаться по отношению к уровню роликов рольганга примерно на 40—150 мм, с другой,—давать возможность оси диска не задевать материал при резании (см. фиг. 637).

На переточки допускается увеличение диаметра против выбранного по расчету на 5—10%.

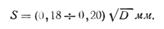

Толщина диска определяется по эмпирической формуле в зависимости от величины его диаметра:

Материалом для дисков, применяемым различными фирмами, является сталь, химический анализ которой берется в следующих пределах: 0,42 0,65% С; 0,19-0,35% Si; 1,0-1,6% Мn; 0,04 0,044% Р; 0,033—0,04% S. Этому составу соответствуют следующие механические свойства:

При повышенном удлинении о, но с сохранением того же временного сопротивления  , значительно увеличивается срок службы дисков пил.

, значительно увеличивается срок службы дисков пил.

В последнее время начали в Америке применять диски из легированных сталей, а также диски с закаленными зубцами. Прочность таких дисков доходит до 150 кг/мм2, срок службы увеличивается в 2— 3 раза по сравнению с дисками, изготовленными из углеродистых сталей/

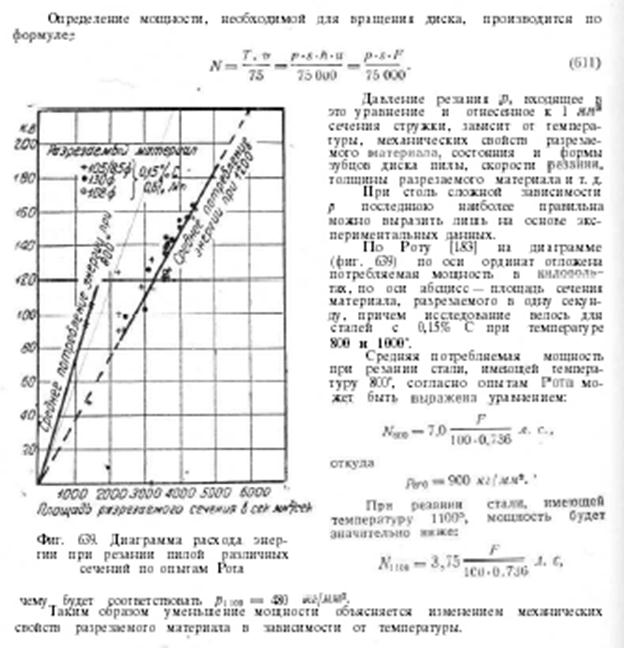

в) Расчет пил. При расчете пил прежде всего необходимо определить окружное усилие, действующее на диск пилы во время резания:

(605)

(605)

где T1 — усилие, приходящееся на один зубец;

z1 — количество зубцов, одновременно соприкасающихся с разрезаемой полосой.

Усилие [64}, приходящееся на один зубец, будет:

(606)

(606)

где р — давление резания, отнесенное к 1 мм2 сечения снимаемой стружки, кг;

т — толщина стружки, снимаемой каждым зубцом пилы, мм;

s—ширина стружки, мм.

Количество зубцов, одновременно соприкасающихся с разрезаемой штукой, будет:

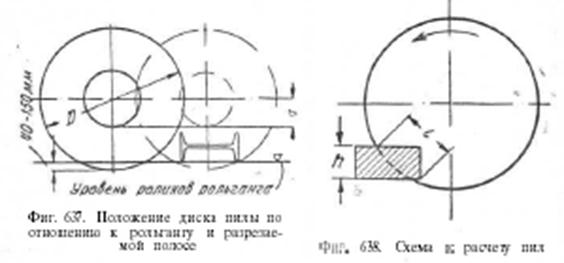

где l—длина дуги соприкосновения диска с разрезаемой полосой, мм (фиг. 638);

t — шаг зубцов на диске пилы.

Подставляя в формулу (605) значения T1 и z1 получим

(607)

(607)

Теперь это усилие необходимо выразить в зависимости от окружной скорости и скорости подачи.

Площадь сечения материала, разрезаемого в течение одной секунды, будет:

(608)

(608)

где V — окружная скорость диска, м/сек;

1000 V/t - количество зубцов, проходящих по разрезаемому материалу в течение однойсекунды;

тl — площадь сечения, разрезаемого каждым зубцом, мм2.

Если значение ml/t подставить в уравнение (607), то получим:

(609)

(609)

Обозначая через и скорость подачи, а через h толщину разрезаемой полосы, величину F можно выразить таким уравнением:

(610)

(610)

Если это значение F подставим в уравнение (609), получим:

Из этого уравнения можно сделать вывод, что окружное усилие на диск пилы пропорционально скорости подачи и обратно пропорционально окружной скорости диска.

ГЛАВА XIV

2015-02-14

2015-02-14 2532

2532