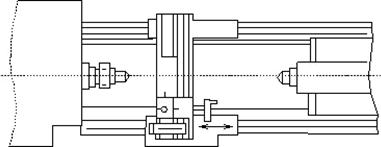

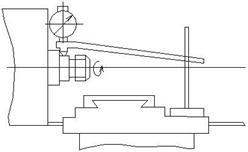

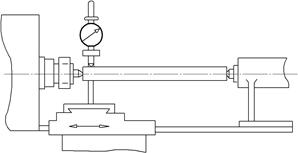

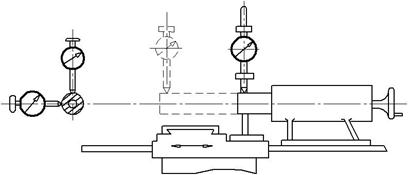

Проверка позволяет проверить прямолинейность продольного перемещения суппорта в вертикальной плоскости (рис. 13).

|

| Рис. 13. Схема проверки 1 точности токарно-винторезного станка |

На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень. Суппорт перемещается в продольном направлении на всю длину хода. Замеры производятся не более чем через 500 мм на станках с длиной хода суппорта до 6 м. При проверке резцедержатель сдвинут к оси центров станка. Погрешность определяется наибольшей ординатой траектории движения от прямой линии.

На 1 м хода допуск суппорта – 0,02 мм. На всей длине хода суппорта величина допуска составляет: до 2 м – 0,04 мм; до 4 м – 0,06 мм (допускается только выпуклость).

Проверка2

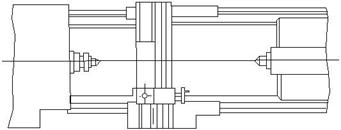

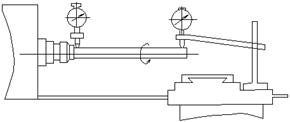

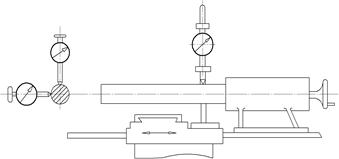

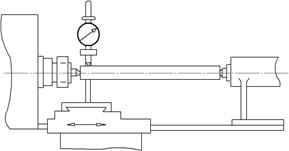

Проверка позволяет проверить перекосы суппорта при его продольном перемещении (рис. 14).

|

| Рис. 14. Схема проверки 2 точности токарно-винторезного станка |

На суппорте (ближе к резцедержателю) перпендикулярно направлению его перемещения устанавливается уровень. Суппорт перемещается в продольном направлении на всю длину хода. Замеры производятся не более чем через 500 мм на станках с длиной хода суппорта до 6 м. При проверке резцедержатель сдвинут к оси центров станка.

Для станков с наибольшим диаметром обрабатываемого изделия до 800 мм на 1 м хода суппорта допуск составляет 0,02 мм; на всей длине хода суппорта до 2 м допуск равен 0,03 мм на 1 м, 4 м – 0,04 на 1 м.

Проверка3

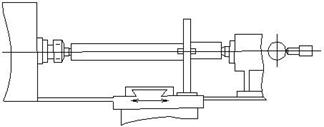

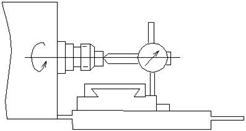

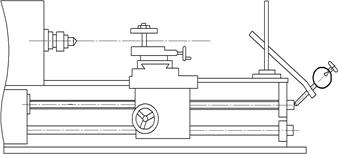

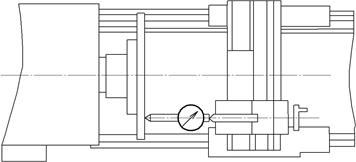

Проверка позволяет проверить прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис. 15).

|

| Рис. 15. Схема проверки 3 точности токарно-винторезного станка |

При длине хода до 3 м проверка производится с помощью цилиндрической оправки, закрепляемой между передней и задней бабками и индикатора. На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался боковой образующей оправки. Показания индикатора по концам оправки должны быть одинаковы, что достигается соответствующей установкой задней бабки. После достижения указанных условий суппорт перемещается в продольном направлении на всю длину хода. При проверке резцедержатель сдвинут к оси центра станка. Погрешность определяется ординатой траектории от исходной прямой.

На 1 м хода суппорта допуск равняется 0,02 мм. На всей длине хода суппорта величина допусков составляет: до 2 м – 0,03 мм, до 4 м – 0,04 мм (при перемещении суппорт может иметь отклонение только к оси центров станка).

Проверка 4

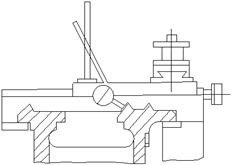

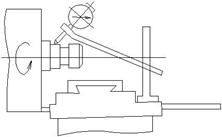

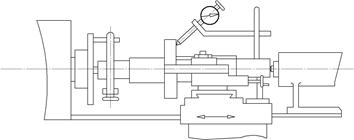

Проверка позволяет проверить параллельность направляющих задней бабки направлению продольного перемещения суппорта (рис. 16).

|

| Рис. 16. Схема проверки 4 точности токарно-винторезного станка |

На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался направляющей бабки. Проверка проводится поочерёдно по каждой направляющей задней бабки при использовании одного индикатора) или по всем направляющим одновременно (при использовании набора индикаторов). Замеры производятся в плоскостях, перпендикулярных к соответствующим направляющим задней бабки. Суппорт перемещается в продольном направлении на всю длину направляющих задней бабки.

Для горизонтальных и наклонных направляющих на 1 м хода суппорта допуск равен 0,02 мм; на всей длине хода суппорта до 2 м – 0,025 мм; до 4 м – 0,03 мм.

Проверка 5

Проверка позволяет проверить радиальное биение центрирующей шейки шпинделя передней бабки (рис. 17).

|

| Рис. 17. Схема проверки 5 точности токарно-винторезного станка |

На станке устанавливается индикатор так, чтобы его мерительный штифт касался центрирующей шейки шпинделя и был перпендикулярен к образующей. Шпиндель приводится во вращение вручную или на малых оборотах.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск составляет 0,01 мм.

Проверка 6

Проверка позволяет проверить радиальное биение оси отверстия шпинделя передней бабки (рис. 18).

|

| Рис. 18. Схема проверки 6 точности токарно-винторезного станка |

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка. На стенке устанавливается индикатор так, чтобы его мерительный штифт касался поверхности оправки. Проверка производится при затянутых упорных подшипниках.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск равен 0,01 мм.

Проверка 7

Проверка позволяет проверить осевое биение передней бабки (рис. 19).

|

| Рис. 19. Схема проверки 7 точности токарно-винторезного станка |

В отверстие шпинделя передней бабки вставляется короткая оправка, торцевая поверхность которой перпендикулярна к её оси. На станке устанавливается индикатор так, чтобы его мерительный штифт касался торца оправки у его центра. Шпиндель приводится во вращение вручную или на малых оборотах. Проверка производится при затянутых подшипниках.

Для станка с наибольшим диаметром обрабатываемого изделия до 400 мм допуск составляет 0, 01 мм.

Проверка 8

Проверка позволяет проверить торцевое биение опорного буртика шпинделя передней бабки (рис. 20).

|

| Рис. 20. Схема проверки 8 точности токарно-винторезного станка |

На станке устанавливается индикатор так, чтобы его мерительный штифт касался торцевой поверхности буртика шпинделя передней бабки на возможно большем расстоянии от центра. Шпиндель приводится во вращение вручную или на малых оборотах. Замеры производятся не менее чем в двух диаметрально-противоположных точках одного диаметра (индикатор переставляется).

Погрешность определяется как наибольшая величина показаний индикатора. Проверка производится при затянутых упорных подшипниках.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск равен 0,02 мм.

Проверка 9

Проверка позволяет проверить параллельность оси шпинделя передней бабки направлению продольного перемещения суппорта (рис. 21).

|

| Рис. 21. Схема проверки 9 точности токарно-винторезного станка |

В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оправка.

На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался поверхности оправки:

а) по верхней образующей;

б) по боковой образующей.

Суппорт перемещается вдоль станины. В каждой плоскости проверки замер производится по двум диаметрально противоположным образующим (при повороте шпинделя на 1800).

Погрешность определяется как среднее арифметическое результатов обоих замеров в данной плоскости.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск составляет:

а) по верхней образующей – 0,03 мм;

б) по боковой образующей – 0,012 мм на длине 300 мм (свободный конец оправки может отклоняться только вверх и в сторону резца переднего суппорта).

Проверка 10

Проверка позволяет проверить параллельность направления салазок суппорта оси шпинделя (рис. 21).

В отверстии шпинделя передней бабки плотно вставляется цилиндрическая оправка. На салазках суппорта устанавливается индикатор так, чтобы его мерительный штифт касался поверхности оправки по её образующей. Поворотная часть суппорта устанавливается в такое же положение, чтобы при передвижении салазок показания индикатора по концам оправки были одинаковы. После достижения этого условия индикатор переставляется так, чтобы его мерительный штифт касался поверхности оправки по её верхней образующей. Салазки суппорта перемещаются вдоль верхних направляющих на всю длину хода.

На длине хода салазок до 100 мм допуск равен 0,03 мм; до 300 мм –0,04 мм.

Проверка 12

Проверка позволяет проверить параллельность оси конического отверстия шпинделя задней бабки (пиноли) направлению продольного перемещения суппорта (рис. 22).

|

| Рис. 22. Схема проверки 12 точности токарно-винторезного станка |

В отверстие шпинделя задней бабки плотно вставляется цилиндрическая оправка. На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался поверхности оправки:

а) по верхней образующей;

б) по боковой образующей.

Суппорт перемещается вдоль станины. В каждой плоскости проверки замер отклонения производится по двум диаметрально противоположным образующим (для чего оправка переставляется в отверстии пиноли).

Погрешность определяется как среднее арифметическое результатов замеров в данной плоскости.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм на длине 300 мм допуск равен 0,03 мм (свободный конец оправки может отклоняться только вверх и в сторону резца переднего суппорта).

Проверка 13

Проверка позволяет проверить параллельность перемещения пиноли направлению продольного перемещения суппорта (рис. 23).

|

| Рис. 23. Схема проверки 13 точности токарно-винторезного станка |

Пиноль вдвигается в заднюю бабку и зажимается. На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался поверхности (положение а) в точках, расположенных:

а) на верхней образующей;

б) на боковой образующей.

Пиноль освобождается, выдвигается на половину максимального выдвижения и снова зажимается. Суппорт перемещается в продольном направлении так, чтобы штифт индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке (положение б).

Погрешность определяется как алгебраическая разность показаний индикатора в положении а и б.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск составляет: на верхней образующей – 0,03 мм; на боковой образующей – 0,01 мм.

Проверка 14

Проверка позволяет проверить расположение осей отверстий шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины для суппорта (рис. 24).

|

| Рис. 24. Схема проверки 14 точности токарно-винторезного станка |

Между центрами передней и задней бабок зажимается цилиндрическая оправка, длина которой приблизительно равна двум длинам каретки. На суппорте устанавливается индикатор так, чтобы его мерительный штифт касался поверхности оправки у ее верхней образующей. Верхняя часть суппорта перемещается в поперечном направлении вперёд и назад для определения наибольшего показания индикатора. Замеры производятся у обоих концов оправки приблизительно на одинаковом расстоянии от ее торцов.

Погрешность определяется как алгебраическая разность наибольших показаний индикатора в обоих замерах.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск составляет 0,06 мм.

Проверка 16

Проверка позволяет проверить осевое биение ходового винта (рис. 25).

|

| Рис. 25. Схема проверки 16 точности токарно-винторезного станка |

Индикатор устанавливается так, чтобы его мерительный штифт касался торца винта у его центра. Винт, нагруженный в осевом направлении, приводится во вращение. Проверка производится как при правом, так и при левом вращении винта (при соответствующих направлениях осевой нагрузки, создаваемой рабочим давлением между винтом и гайкой при продольном перемещении суппорта).

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм допуск равен 0,01 мм.

Проверка 17

Проверка позволяет проверить точность передаточной цепи от шпинделя к ходовому винту без участия коробки подач. В случае невозможности прямого соединения (через гитару) шпинделя с ходовым винтом проверка производится при участии коробки подач (рис. 26). Допуск при этом на 25% больше указанного.

|

| Рис. 26. Схема проверки 17 точности токарно-винторезного станка |

Между передней и задней бабками укрепляется эталонный винт с точной гайкой плотно навёрнутой или снабжённой устройством для выбирания люфта. Гайка закрепляется так, чтобы она могла только перемещаться вдоль винта, но не проворачиваться. На каретке устанавливается индикатор так, чтобы его мерительный штифт упирался в торец гайки. Ходовому винту сообщается вращение от шпинделя с передачей, равной отношению шага эталонного винта к шагу ходового винта.

Накопленная ошибка определяется как наибольшая алгебраическая разница показаний индикатора между любыми двумя точками, расположенными на нарезке эталонного винта в пределах заданной длины 100 и 300 мм.

Накопленная погрешность для станков с наибольшим диаметром обрабатываемого изделия: до 400 мм допуск составляет 0,03 мм на длине 100 мм; 0,04 мм – на длине 300 мм.

Проверка 18

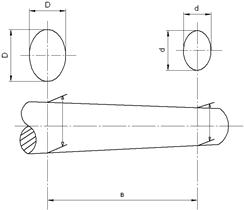

Проверка позволяет проверить правильность геометрической формы наружной цилиндрической поверхности образца после его чистовой обработки на станке (отсутствие овальности) (рис. 27).

|

| Рис. 27. Схема проверки 18 точности токарно-винторезного станка |

Стальной или чугунный валик обрабатывается при закреплении в патроне или коническом отверстии шпинделя (без задней бабки). Диаметр валика должен быть не менее 1\8 наибольшего диаметра обрабатываемого изделия и не более 300 мм.

Длина образца должна быть равна трём его диаметрам, но не более 500 мм.

После чистовой обточки образец измеряется микрометром.

Погрешность определяется:

а) овальность – разность взаимно перпендикулярных диаметров любого сечения; или

б) конусность – отношение разности диаметров, расположенных в одной осевой плоскости, к расстоянию между этими диаметрами.

Для станков с наибольшим диаметром обрабатываемого изделия до 400 мм:

а) овальность составляет 0,01мм;

б) конусность – 0,02мм на длине 100 мм.

Проверка 19

Проверка позволяет проверить плоскостность торцевой поверхности образца после чистовой обточки на станке (рис. 28).

|

| Рис. 28. Схема проверки 19 точности токарно-винторезного станка |

У стальной или чугунной планшайбы не менее 1\2 наибольшего диаметра обрабатываемого изделия обтачивается торцевая поверхность. На суппорте станка устанавливается индикатор так, чтобы мерительный штифт касался проверяемой поверхности. Верхняя часть суппорта перемещается в поперечном направлении на длину, равную диаметру образца.

Погрешность определяется половиной разности показаний индикатора.

При диаметре образца допуск составит: 200 мм – 0,015 мм, 300 мм –0,02 мм (допускается только вогнутость).

2015-02-14

2015-02-14 1704

1704