Для смены одновременно двух валков требуется еще меньше времени, чем на индивидуальную перевалку тележкой. Существуют конструкции тележек с одной платформой, на которых можно установить новые валки только после разбора старых, и тележки с двумя платформами, допускающие возможность заблаговременно до съема старых, установить на отдельной платформе новые валки. Тележка этого типа, применяемая на слябингах, является наиболее совершенной. Для смены валков при помощи тележки требуется всего 20—25 мин.

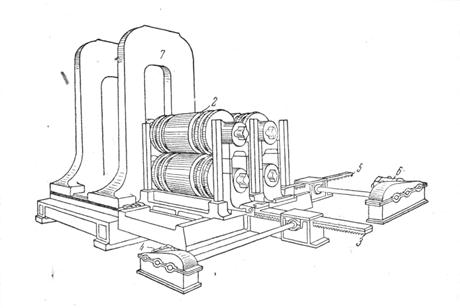

Комплектная смена валков тележкой, перекатываемой краном (фиг. 214), применяется на блюмингах, для чего по обеим сторонам клети установлены блоки для троса, прикрепленного одним концом к тележке, другим к крюку крана. Передвижение тележки осуществляется на катках по брусьям, установленным внизу клети. Подъем валков перед установкой и посадка на тележку производятся уравновешивающим механизмом.

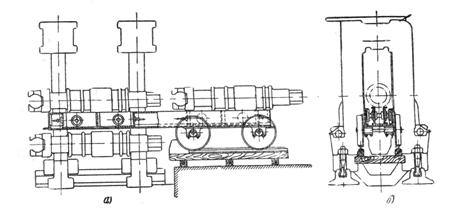

Фиг. 213. Индивидуальная смена валков тележкой: а — вид передней стороны клети; б — вид сбоку

Фиг. 214. Комплектная смена валков тележкой, перекатываемой краном

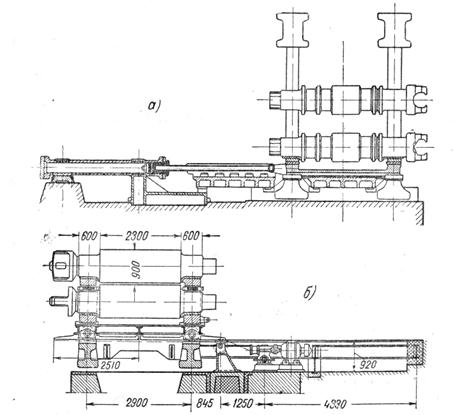

Комплектная смена валков при помощи тележек с гидравлическим (фиг. 215, а) и электрическим (фиг. 215, б) приводом применяется на блюмингах [124], причем обе подушки валков соединяются специальным бруском, имеющим форму двухстороннего ласточкина хвоста, входящего в соответствующие пазы обеих подушек.

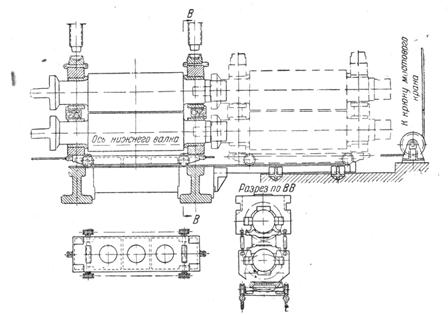

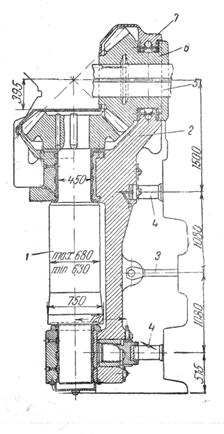

Тележка для комплектной смены валков первого советского блюминга (фиг. 216, а, б и в) состоит из двух симметричных частей, представляющих собой разноплечие рычаги, точкой опоры для которых служат оси колес А  и А

и А  тележки.

тележки.

На длинных концах рычага находится подбрюшник верхнего вала, на коротких—две тяги со штырями, вводимые в отверстия нижних подушек. Обе части тележки, подобно ножницам, соединяются между собой валиком В, на который опирается хомут рессоры, концы которой С  и С

и С  поддерживают концы рычагов с подбрюшником.

поддерживают концы рычагов с подбрюшником.

При опускании верхнего валка на подбрюшник тележки длинные концы рычагов, преодолевая натяг рессоры, опускаются вниз, в то время как короткие концы рычагов  и

и  поднимаются вверх, увлекая за собой нижние подушки, а вместе с ними и нижний валок. Благодаря разноплечести рычагов вес верхнего валка преодолевает вес нижнего, который подтягивается к верхнему, чем создается жесткость крепления к тележке обоих валков.

поднимаются вверх, увлекая за собой нижние подушки, а вместе с ними и нижний валок. Благодаря разноплечести рычагов вес верхнего валка преодолевает вес нижнего, который подтягивается к верхнему, чем создается жесткость крепления к тележке обоих валков.

Фиг. 215. Смена валков тележкой с гидравлическим (а) и электрическим (б) приводом

По освобождении верхнего валка от его нижних подбрюшников тележка вытаскивается специальной лебедкой, причем после выкатки верхний валок снимается краном, а нижний благодаря этому опускается на пол. При этом тележка (после вытягивания штырей из нижней подушки) сдвигается в сторону и кран увозит нижний валок.

Затем на нижние подушки устанавливается запасной валок, тележка надвигается на прежнее место, закладываются штыри и, наконец, на тележку краном устанавливается верхний запасной валок. Лишь после этого тележка вкатывается обратно в клеть. Смена валков занимает всего 30—40 мин.

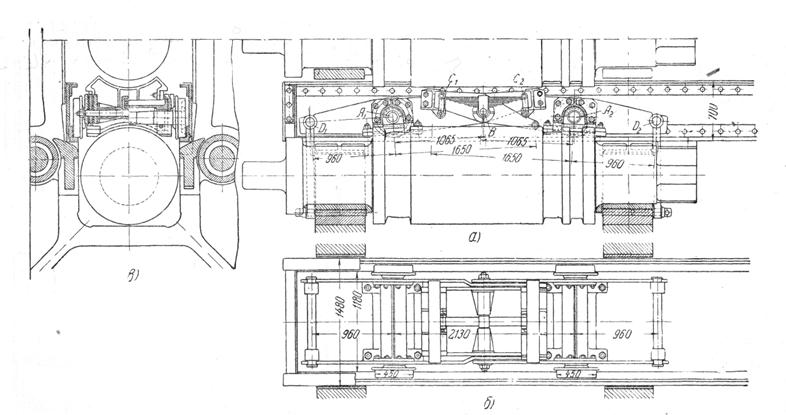

Тележка первого советского слябинга для одновременной смены двух валков имеет наиболее совершенную конструкцию из рассмотренных выше. На перевалку при помощи этой тележки затрачивается всего 12—15 мин. Особенность тележки (фиг. 217) заключается в том, что новые валки заранее устанавливаются на одну из ее платформ, тогда как другая платформа служит для приема старых валков.

Смена валков после их остановки осуществляется механизмом с двумя моторами, причем первый из них служит для выдвижения валков из клети, второй — для перемещения их в сторону.

Для смены старых валков 1 продольную рейку 3 при помощи электродвигателя 4 выдвигают на вторую половину тележки, затем при помощи поперечной рейки 5 и двигателя 6 подают валки в сторону, так что новые валки 2 оказываются против проема в станине 7. После этого снова включают электродвигатель 4 и новые валки вдвигают в станину.

Эта тележка имеет наиболее новую конструкцию, пользование ею сильно сокращает время, затрачиваемое на перевалку. Недостатки конструкции заключаются в ее громоздкости и дороговизне. Конструкция занимает много места с рабочей стороны стана. Преимущество ее заключается в быстроте перевалки; это содействовало широкому применению описанной тележки на весьма мощных станах (слябингах, блюмингах), где решающим является фактор времени, затрачиваемого на перевалку.

Смена вертикальных валков слябинга и универсальных станов осуществляется при помощи крана, причем валки вместе с рамами (фиг. 218) вынимаются через верхнюю часть клети и отводятся в сторону на специальную площадку, где освобождаются от рам.

На этой же площадке производится замена валков в рамах. С целью экономии времени замена проводится заранее. Прежде чем вытащить вертикальный валок 1 вместе с рамой 2 из клети освобождают раму с валками от связи 3 ее нажимных устройств 4, удаляют промежуточный вал 5 вместе с промежуточной шестерней 6, верхнюю крышку 7 и ряд других частей, мешающих свободному выходу рамы с валком (левым или правым) из клети. Запасные комплекты рам с валками устанавливаются на место освобожденных, после чего все детали клети, снятые перед сменой вертикальных валков, устанавливаются на место.

Фиг. 216. Тележка для смены валков советского блюминга: а—вид сбоку; б — вид сверху; в - вид спереди

Фиг. 217. Тележка для смены валков первого советского слябинга

Фиг. 218. Вертикальные валки слябинга вместе с рамами; 1— валок; 2 — рама; 3— тяга, соединяющая раму с нажимными устройствами; 4 — нажимные устройства; 5 — промежуточный вал; 6 —промежуточная шестерня; 7 — верхняя крышка

ПРИМЕР ПОВЕРОЧНОГО РАСЧЕТА ВАЛКОВ СТАНА КВАРТО ХОЛОДНОЙ ПРОКАТКИ НА ПРОЧНОСТЬ И ПРОГИБ

Исходные данные. Стан предназначен для холодной прокатки полос шириной 2000 мм, толщиной 2,6—1 мм; материал Ст. 1010.

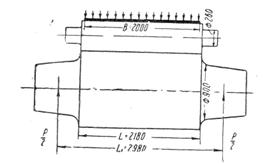

На основе опытных данных выбраны валки (фиг. 219): рабочие — диаметром 500 мм, опорные — диметром 1200 мм с длиной бочки  = 2180 мм. Шейки рабочих валков, рассчитанные под роликовые подшипники, имеют размеры:

= 2180 мм. Шейки рабочих валков, рассчитанные под роликовые подшипники, имеют размеры:  =260 мм;

=260 мм;  =240 мм. Шейки опорных валков — конические под подшипники Моргойля. Расчетный диаметр

=240 мм. Шейки опорных валков — конические под подшипники Моргойля. Расчетный диаметр  = 900 мм, длина

= 900 мм, длина  = 800 мм. Давление металла на валки, определяемое по графику

= 800 мм. Давление металла на валки, определяемое по графику  , с соответствующими поправками на материал,

, с соответствующими поправками на материал,  = 2500 т.

= 2500 т.

Фиг. 219. Нижние рабочий и опорный валки клети кварто стана холодной прокатки

Материал валков — хромоникелевая сталь с временным сопротивлением  = 120 кг/мм

= 120 кг/мм  и допускаемым напряжением

и допускаемым напряжением  = 2200 кг/см

= 2200 кг/см  .

.

Давление металла на рабочий валок передается опорному валку, бочка и шейка которого проверяются на изгиб. Поскольку длины бочек обоих валков одинаковы, передаваемое на опорный валок усилие распределяется равномерно по всей длине его бочки.

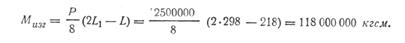

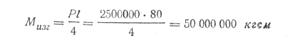

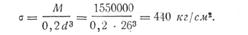

Определяем напряжение в бочке опорного валка. Имеем:

Определяем напряжение в шейке опорного валка. Шейку опорного валка рассматриваем как консольную балку, нагруженную посередине силой  . Имеем:

. Имеем:

Следовательно, бочка и шейка валка являются равнопрочными.

Рабочий валок по приведенным выше соображениям на изгиб не проверяется, определяется только деформация кручения в шейке валка.

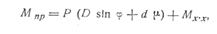

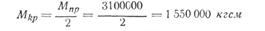

Крутящий момент, передаваемый через цапфу рабочего валка, равен половине крутящего момента мотора минус потери на трение в передаче. Зная мощность мотора, можно легко определить величину крутящего момента. Если мощность мотора неизвестна, то крутящий момент можно подсчитать, исходя из момента прокатки. Последний находится по формуле:

где Р — давление металла на валок;

—диаметр рабочего валка;

—диаметр рабочего валка;

— угол, соответствующий точке приложения равнодействующей общего давления. В данном случае (при холодной прокатке)

— угол, соответствующий точке приложения равнодействующей общего давления. В данном случае (при холодной прокатке)  0,4

0,4  (

( — угол захвата);

— угол захвата);

— диаметр цапфы рабочего валка;

— диаметр цапфы рабочего валка;

— коэффициент трения подшипника (для роликового подшипника

— коэффициент трения подшипника (для роликового подшипника  = 0,003);

= 0,003);

Мх.х—момент холостого хода, которым в данном расчете пренебрегаем.

Принимая  = 3°, получаем:

= 3°, получаем:

М пр = 2500000 (50  1°20' + 26 *0,003) = 3 • 100000 кгсм

1°20' + 26 *0,003) = 3 • 100000 кгсм

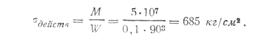

Напряжение от кручения в цапфе валка:

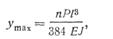

Определяем прогиб и форму бочки валка. Поскольку все давление передается на опорные валки, прогиб рабочих валков лимитируется прогибом опорного. Поэтому достаточно определить максимальный прогиб опорного валка.

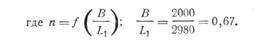

Расчет производим по формуле  , упрощенной проф. Ивановым.

, упрощенной проф. Ивановым.

Максимальный прогиб валка:

По табл. (стр. 308) находим:

Следовательно:

При прокатке особенно тонких и широких полос величина прогиба оказывает очень существенное влияние на неравномерность толщины полосы по ее ширине. Во избежание этого бочку рабочего валка шлифуют с выпуклостью, соответствующей полученному при расчете прогибу валка.

Кроме того, следует учитывать некоторое сплющивание валков (радиальное сжатие), которое увеличивает поверхность соприкосновения металла с валком.

2015-02-14

2015-02-14 1575

1575