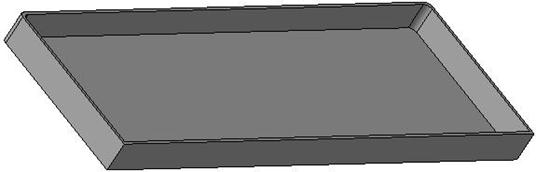

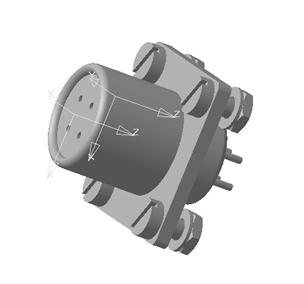

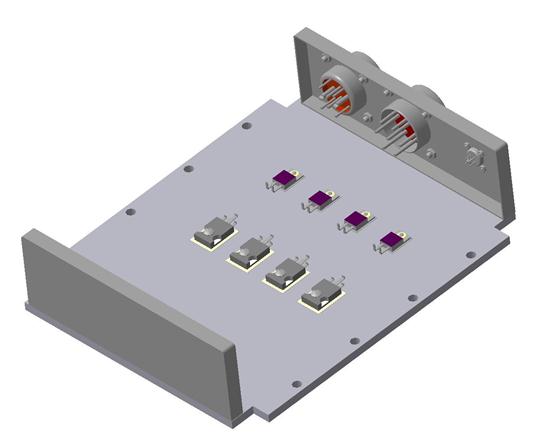

Корпус2 выглядит следующим образом

Рис.1.15

Создадим вначале деталь основания - дно корпуса.

Входим в режим работы с деталью Файл/Создать/Деталь

Создание любого трехмерного изображения начинается с выбора основания, из которого будет «выращиваться» вся конструкция.

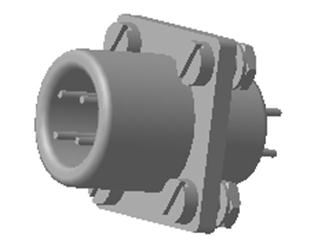

Рис.1.16

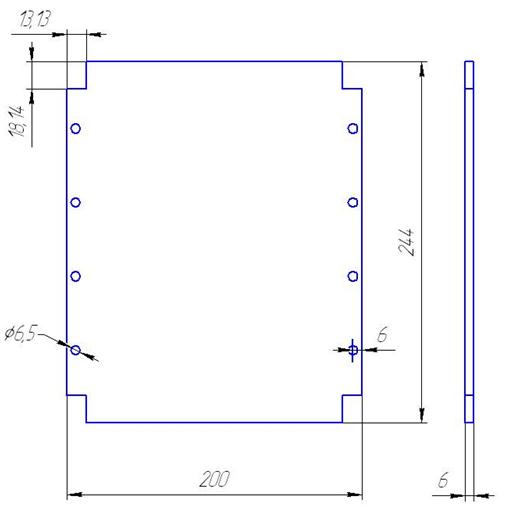

На чертеже ниже приведены форма и размеры дна для определенного устройства. Студенты должны рассчитать габариты дна таким образом, чтобы на дно встала этажерка с платами и под ней уместились все силовые элементы, предназначенные для крепления на корпус как на теплоотвод.

Рис.1.17

Толщину дна, количество и диаметр крепежных отверстий, а также их расстояние от края платы можно выбрать как указано на чертеже.

а). Построение детали начинается с создания эскиза. Эскиз располагается на плоскости. Как правило, для построения эскиза выбирают одну из существующих проекционных плоскостей. Для эскиза основания советуем выбрать фронтальную плоскость XY, для этого нужно кликнуть мышью на ее названии в дереве построения. Для построения эскизов элементов, которые приклеиваются или вырезаются из уже созданных фигур выбираются плоскости этих фигур.

Чтобы создать эскиз в выделенной плоскости вызовите из контекстного меню команду ² эскиз ² или нажмите кнопку «Эскиз» панели текущего состояния

Чтобы создать эскиз в выделенной плоскости вызовите из контекстного меню команду ² эскиз ² или нажмите кнопку «Эскиз» панели текущего состояния

Слева в столбце режимов выбираем режим "геометрия"

Слева в столбце режимов выбираем режим "геометрия"

основной линией рисуем рассмотренный выше чертеж. Для удобства рисования можно пользоваться вспомогательными прямыми из меню геометрия, «притопив длительно» пиктограмму «вспомогательная прямая»

|

Заканчиваем эскиз отжав кнопку «Эскиз» или из контекстного меню.

б). Операцией «выдавливание» из бокового меню строим дно высотой 6мм. Для этого внизу в строке состояния нужно только прописать величину выдавливания. Получившуюся фигуру можно наглядно рассмотреть, вращая ее и закрасив в полутона.

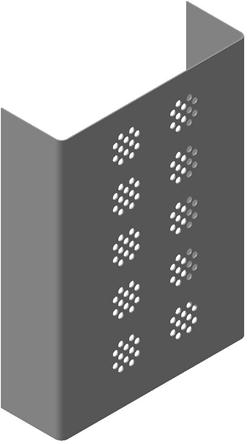

в). Далее приступаем к построению боковой стенки:

|

Рис.1.18

Высоту стенки определяет высота этажерки печатных плат. В данном случае высота стенки составляет 55мм. Остальные габариты определяются из габаритов уже созданного дна.

Можно создать эту деталь следующим образом:

- создать прямоугольник со сторонами внешних габаритов стенки;

- вырезать выдавливанием внутренний параллелепипед на 2 мм меньше по периметру и на глубину на 2 мм меньше глубины выдавливания исходного параллелепипеда.

- два угла нужно скруглить радиусом 1-2мм.

Третья деталь корпуса – крышка.

Удобнее всего использовать возможности создания листового тела.

Для этого строится эскиз следующим образом:

Ясно, что ширина крышки равна внешней ширине боковой стенки

Выйдя из режима создания эскиза нажимаем пиктограмму «элементы листового тела», затем пиктограмму «листовое тело» и далее оснанется только указать величину выдавливания равную длине крышки.

Рисунок перфорации на крышке можно придумать самостоятельно. можно скопировать с какого-либо прибора или компьютера. В этом вопросе студентам предоставляется полная свобода творчества в соответствии с их дизайнерскими талантами.

Далее все детали нужно соединить в корпус.

Переходим в режим сборки

Файл \ Создать \ Сборка

Вызовем на экран нашу основную деталь – дно операцией

Операции / добавить компонент из файла или пиктограммой

|

Также вызовем боковые стенки и крышку.

Операциями сопряжений – совпадение, параллельность присоединим к дну боковые стенки и затем крышку. Операцию установки крышки можно сделать и в конце всей работы уже после установки силовых элементов и плат. Если крышку установить сразу, то, чтобы она не мешала. нужно её сделать невидимой их дерева построения правым кликом по контекстному меню командой «скрыть».

На одной из стенок или на обеих стенках (силовые соединители на одной – информационный – на другой) нужно установить соединители.

Уже известными приемами сделаем в стенках корпуса отверстия для соединителей (ШР). Два соединителя имеют диаметр 14 мм, один-11,8.Отверстия для них делаем соответственно диаметрами 15мм и 12,8мм.

Далее вставим соединители в подготовленные отверстия:

а). Операции / добавить компонент из файла.

б). Вызовем на экран первый соединитель типа розетка под именем «ШР_2РМТ14Г_ крепеж.а3d». Для того, чтобы ускорить процесс создания устройства в рамках учебного процесса (в инженерной практике такое упрощение не используется) все элементы выполнены как подсборки уже оснащенные крепежом из расчета, что толщина поверхности, к которой они будут прикрепляться составляет 2мм.

в). С помощью операции «сопряжение компонентов»-«соосность» установим ШР соосно одному из больших отверстий.

г).С помощью операции «сопряжение компонентов» - «совпадение» соединим поверхность корпуса с поверхностью ШР, которая должна «прилегать» к корпусу.

д). С помощью операции «сопряжение компонентов»- «параллельность» добьемся того, чтобы поверхности основания ШР были параллельны торцам стенок корпуса.

е) Второй соединитель - Соединитель типа «вилка» ШР_2РМТ14Ш_крепеж.а3d

Аналогичные операции проделаем с «малым» соединителем типа вилка ШР_РСГ4ТВ_крепеж.a3d

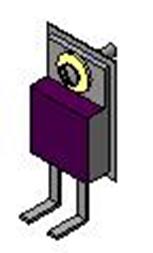

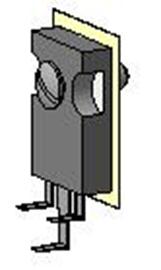

Переходим к установке в корпус силовых элементов – транзисторов и диодов. Выберем силовые элементы с винтом из папки «Библиотека каф.306/ Транзисторы и диоды / сборки(*.а3d)». В состав сборок включены необходимые прокладки.

Обратите внимание на то, что в библиотеке имеется много приборов с крепежом в виде винтов и гаек, что предназначено для первого варианта, то есть для установки приборов на стенку толщиной в 2 мм. В Вашем случае нужно выбирать сборки с винтом без гайки или отредактировать сборку с выбранным транзистором так, чтобы в состав крепежа входил только винт, который будет ввинчиваться в отверстие с резьбой в массивном основании.

Достаточно вызвать на экран только один элемент и правильно разместить его на дне корпуса, используя уже знакомые операции «сопряжение компонентов» - «совпадение» и «параллельность».

Остальные элементы копируются методом «массив по сетке» из бокового компактного меню.

Если подходить строго к данному заданию, то далее необходимо исправить нашу основную деталь – корпус. Очевидно, что корпус как деталь не закончена, так как все отверстия для крепежа ШР и силовых элементов в детали виртуальные, они получились "продавливанием" в корпус крепежных элементов. Поэтому при деталировке корпус не будет иметь этих отверстий, а на разрезах и сечениях, если мы закажем линию разреза по "абстрактному" отверстию, мы не будем иметь изображения отверстия в корпусе.

Такая ситуация допустима только в учебном процессе с небольшим объемом учебных часов, это нужно четко понимать, на производстве такие вольности не допустимы. В программе "Компас" существует удобный инструмент редактирования деталей "на месте", то есть можно создать все отверстия в корпусе (в дне, боковых стенках, крышке) как положено методом вырезания, но делая это прямо на готовой сборке.

2015-02-14

2015-02-14 644

644