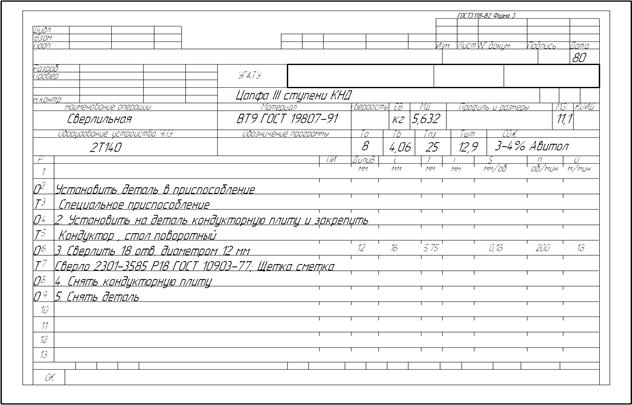

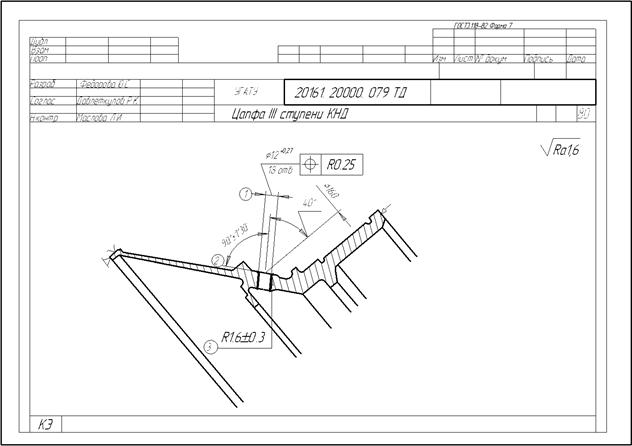

Исходной информацией для разработки технологической оснастки на сверлильную операцию (выполнение 18 отверстий Ø12+0,27) являются карта переходов рис.15 и карта эскизов рис.16.

Рис. 15. Карта переходов

Рис. 16. Карта эскизов

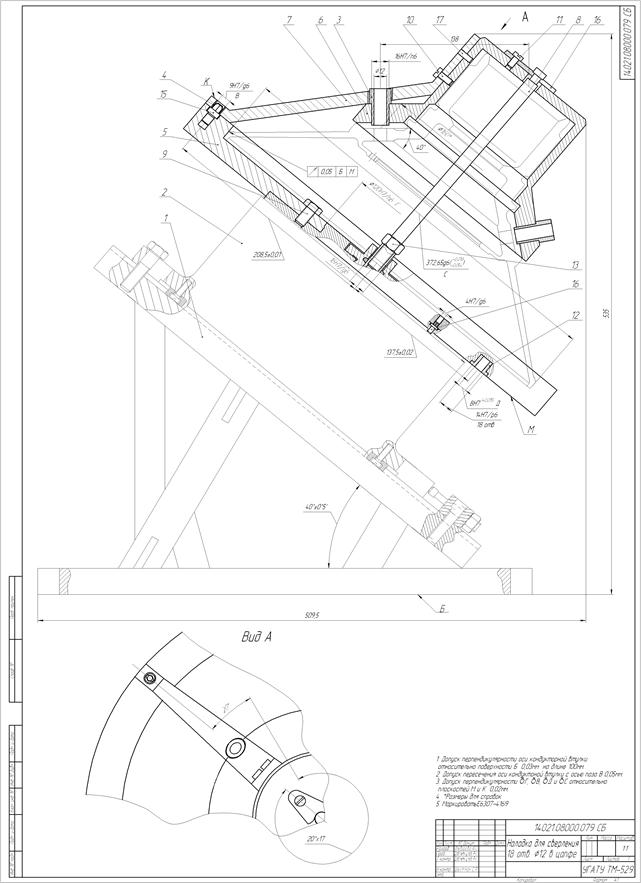

Описание наладки на операцию сверления 18 отверстий Ø12 (рис.17).

Установочный элемент наладки 5 закрепляется на поворотную плиту делительного пневмостола 2, центрируется по Ø120H7/h6, фиксатору 16 и закрепляется винтами 9, выполняет роль делительного диска и установочного элемента по диаметру Ø372,65 мм. Для координации положения 18-и кондукторных втулок 3 по оси шпинделя стола используется фиксатор 15. Накладной кондуктор (стакан) состоит из корпуса 6, несущего 18 постоянных кондукторных втулок 3. На боковой поверхности в плоскости одной из кондукторных втулок установлен кронштейн 7, который втулкой 4 и фиксатором 15 координирует верхнюю плиту относительно нижней. Закрепление заготовки осуществляется тягой 8, установленной по резьбе М16 в шток пневмопривода и законтренной гайкой 13. Фиксирование тяги происходит за счет откидной шайбы 16. Угол оси отверстий, равный 40  обеспечивается использованием в наладке подставки 1.

обеспечивается использованием в наладке подставки 1.

Рис. 17. Чертеж наладки для сверления

Рис. 17. Чертеж наладки для сверления

Расчет сверлильного приспособления на точность

Определим, выполняется ли условие  , которое согласно структуре технологической системы выглядит следующим образом

, которое согласно структуре технологической системы выглядит следующим образом

, (3)

, (3)

где: Т – допуск технологического размера, в рассматриваемом случае Т = 0,25 мм, согласно требованию операционного эскиза; kc – коэффициент, учитывающий долю статической составляющей в суммарной погрешности обработки ΔΣ (для сверления – 0,8-1) [3,с.23]; Δз – погрешность заготовки. В рассматриваемом случае исходная и технологическая базы заготовки совпадают и ∆з=0; Δуз – погрешность установки заготовки в приспособление, равная половине максимального зазора, возникающего между деталью и установочным элементом приспособления, по которому осуществляется базирование

мм (по посадке g6) – максимальный диаметр приспособления;

мм (по посадке g6) – максимальный диаметр приспособления;  мм (по посадке Н7)– минимальный диаметр заготовки.

мм (по посадке Н7)– минимальный диаметр заготовки.

Получаем  мм.

мм.

Δи(в) – погрешность положения вершины или образующей режущего инструмента из-за наличия зазора по кондукторной втулке, рассчитывается как наибольшее возможное смещение оси обрабатываемого отверстия, вызванное перекосом инструмента во втулке

,

,

где Sи-вт- максимальный зазор в сопряжении инструмента с отверстием кондукторной втулки; l- глубина обрабатываемого отверстия (l=12 мм); h- расстояние между торцом втулки и поверхностью заготовки (h=2 мм); H- длина направляющей части кондукторной втулки (H=30 мм).

Максимальный зазор Sи-вт рассчитаем по формуле:

,

,

где dВТmax- максимальный диаметр отверстия втулки; dCВmin- минимальный диаметр сверла.

Получаем  мм.

мм.

мм.

мм.

Δп – погрешность приспособления (погрешность смещения установочного элемента относительно оси направляющего элемента из-за неточности изготовления кондуктора, или погрешность позиционирования делительного стола).

При расчете погрешности приспособления ∆п в общем случае должны быть учтены следующие составляющие:

, (4)

, (4)

где ∆п1- погрешность координатного положения оси отверстия кондукторной втулки относительно установочных элементов;

,

,

получаем  ,

,

принимаем ∆п1 = 0,05 мм.

∆п2- погрешность, вызываемая неперпендикулярностью оси втулки гнезда к плоскости, определяющей положение заготовки.

,

,

где a- величина неперпендикулярности, заданная на базовой длине L (см. рис.13). При а = 0,03 мм, L = 100 мм  мм.

мм.

∆п3- погрешность, вызываемая смещением оси кондукторной втулки относительно втулки-гнезда (учитывается при использовании сменных и быстросменных втулок). ∆п3=0, т.к. в нашем случае используются постоянные втулки.

∆п4- погрешность, равная эксцентриситету сменной или быстросменной втулки,∆п4 = 0,

Подставив полученные значения в уравнение (4) погрешность приспособления будет равна

Таким образом подставив полученные значения составляющих суммарной погрешности в неравенство (3), получим

Поскольку неравенство справедливо, то кондуктор автоматически обеспечит заданную точность расположения обрабатываемого отверстия.

Силовой расчет наладки.

Целью расчет является проверка, обеспечит ли пневмопривод унифицированного стола требуемое усилие зажима заготовки. Расчетная схема наладки (с обозначенными силами и моментами резания, усилием зажима W и силами трения, возникающими на верхнем и нижнем торце заготовки) приведена на рис.18.

Рис. 18. Эскиз силового расчета

Расчёт сил зажима будем вести из условия, что усилие зажима должно обеспечить неподвижность заготовки в процессе сверления:

, (5)

, (5)

где Мрез – момент резания; kз – коэффициент запаса;

;

;

,

,

где F1, F2 – силы трения, rпр1, rпр2 – приведенные радиусы трения.

Определим осевую силу резания Р0 и момент кручения Мо, возникающих при сверлении отверстий Ø12 мм в заготовке из титанового сплава ВТ9 [7, с.60]:

,

,

где СР=850 – коэффициент при сверлении; D=12 мм – диаметр сверла; S = 0,16 м/мин - подача

.

.

,

,

где См=60 – коэффициент при сверлении; V=18 м/мин – скорость резания; D=12 мм – диаметр сверла; S =0,16 мм/мин – подача.

Тогда  ,

,

где d – диаметр сверла.

Момент крутящий, стремящийся повернуть заготовку относительно центра установочного элемента:

,

,

где Рz – сила резания; r = 80мм – плечо.

Получаем  .

.

Значение k - коэффициента запаса в формуле (5) определяется суммой:

,

,

где k = 1,5 × 1 × 1 × 1 × 1 × 1,2 = 1,8,

Значения моментов трения Мтр1 и Мтр2 определяются уравнениями:

где f – коэффициент трения 0,11-0,15; R1 = W– сила зажима заготовки; R2 = W + Po  – сумма силы реакции (по модулю равна силе зажима заготовки, т.к. вызвана ей) и проекции осевой силы на ось.

– сумма силы реакции (по модулю равна силе зажима заготовки, т.к. вызвана ей) и проекции осевой силы на ось.

Получим  ,

,

.

.

Из условия (5) найдем силу зажима:

Тогда сила зажима:

Н

Н

Пневмоцилиндр в универсальном делительном пневмостоле развивает усилие 8750 Н при давлении воздуха в сети  , тем самым обеспечит безопасное закрепление заготовки.

, тем самым обеспечит безопасное закрепление заготовки.

Это усилие можно снизить используя редуктор, установив давление воздуха, подводимого в пневмоцилиндр, до необходимого значения, которое определяется из уравнения:

,

,

где d = 16 мм – диаметр поршня привода; ρрег - требуемое значение давления воздуха в приводе.

Откуда получим

Па=0,12 МПа.

Па=0,12 МПа.

Это значение устанавливается по манометру редуктора при наладке.

Варианты технологической оснастки для сверления отверстий в детали «Фланец»

2015-02-04

2015-02-04 1978

1978