Биохимиялық өңдеуге гидролизатты дайындау процесі, демек жарамды субстратта микроорганизмді өсіру үшін гидролизатқа айналуы келесі технологиялық сатылардан тұрады:

1. күкірт қышқылын нейтрализациялау;

2.коллоидты өлшенген бөлшектерді және нейтрализациялауда

тұнбаға түскенді жою;

3.зиянды ұшқыш қоспаларды жою;

4.гидролизатты 30-370C температураға дейін салқындату.

Гидролизаттан күкірт қышқылын жою кәдімгі қарапайым әдіс аммиакты сумен және әк сүтімен нейтрализациялайды. Күкірт қышқылды әк сүтімен нейтрализациялаудан келесі реакция жүреді:

H2SO4 + Ca(OH)2 = CaSO4 + 2H2O

Осы реакцияның нәтижесінде пайда болған гипс CaSO4 нашар ериді, сондықтан ол тұнбаға түседі және ерітінді тұнғаннан соң оны жояды. Судағы гипстің еруі көп емес,ол шамамен 0,2% құрайды.

Гипстің кристалдануын жылдамдату үшін және нейтрализаторға әк сүтімен бірге майда кристалл гипстен бейтараптағышты енгізеді және қаныққанерітіндінің пайда болуын ескереді. Оларды алу үшін өлшегішке әк сүтімен бірге қажет мөлшерде аммоний сульфатын енгізеді. Мұндай кезде ауыспалы реакция жүреді:

Ca(OH)2 + (NH4)2SO4 = CaSO4 + 2NH4OH

Гипс майда кристалл түрінде пайда болады және ортасында ірі кристалдың пайда болуын атқарады. Бұл операция гипстің кристализациялануына бағытталған деген атқа ие. Күкірт қышқылын аммиакты сумен нейтрализациялауға болады. Мұндай кезде осы теңдеудің нәтижесінде аммоний сульфаты түзіледі:

H2SO4 +2NH4OH = (NH4)2SO4 +2H2O

Аммоний сульфаты толығымен еріп және тұнба түзілмейді. Аммиакты су мен нейтрализациялаудың, әк сүтімен нейтрализациялауға қарағанда бірқатар артықшылығы бар.

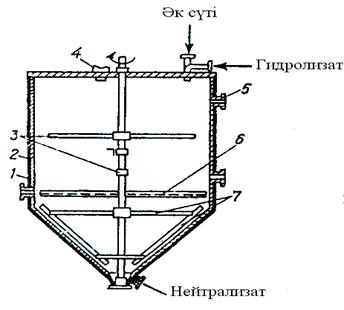

Көптеген зауыттарда ұзақ жылдар бойы жергілікті шикізат әкті нейтрализациялау үшін әкті қолданды. Қазіргі кезде барлық зауыттар нейтрализациялауға әкті сүт пен аммиакты суды бірге қолдануға көшті. Нейтрализация процесі арнайы аппаратта нейтрализаторда жүргізіледі.Үздіксіз жұмыс жасайтын нейтрализатор түбі конусты және қақпағы жалпақ тот баспайтын болаттан дәнекерленген цилиндрлі тігінен орналасқан болып келеді.

Нейтрализатордың қақпағында аммиакты суды немесе әкті сүтті, гидролизатты беруге арналған штуцер болады. Нейтрализаттың конустың түбінде нейтрализденген гидролизатты шығаруға арналған штуцер болады. Нейтрализатор араластырғыш бұлғағышпен жабдықталған айналу жиілігі 30 айн/мин кем болмауы керек. Араластырғыш жүйе гидролизат пен әк сүті немесе аммиакты суды толық араластыруды қамтамасыз етеді және гидролизатпен бірге қатты бөлшектің өлшенген жағдайын ұстау керек және гипс кристалының пайда болуын ұстау керек.

14 сурет-Түбі конусты нейтрализатор

1-болаттан жасалған корпус; 2-футеровка; 3-араластырғыш;

4-сорғыш құбыр; 5-басты нейтрализатордан гидролизат беруге арналған штуцер; 6-табаншалы контрараластырғыш;

7- рамалы араластырғыш табаншасы.

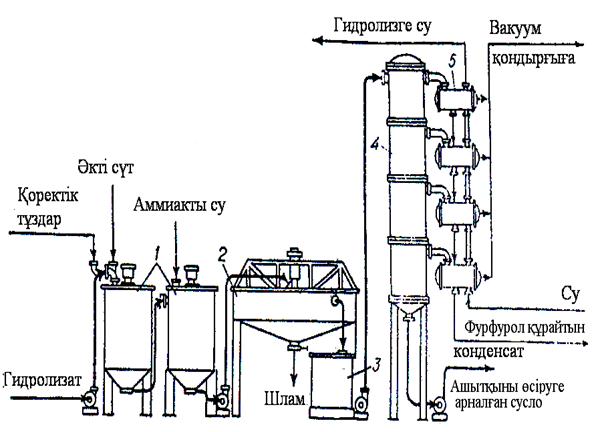

Зауытта 2-3 нейтрализат тізбектеле қосақталып орнатылады. Бірінші аппаратта жеке процесс жүреді, ал қалғандарында рН-ты қажет мәнге дейін жеткізу және гипс кристалын формалау жүреді. Нейтрализатор қондырғының сызба нұсқасы және гидролизатты тазартуға және салқындатуға арналған аппаратура көрсетілген (14 сурет). Шамамен 1000С температурада ыстық қышқыл гидролизат инверсиядан кейін, қажет мөлшерде әк сүтімен араластырылады да гидролизаторға жібереді.

Бірінші нейтрализатордан нейтрализденген гидролизаттың бір бөлігі аммиакты сумен араласатын екінші нейтрализаторға келіп түседі: қышқылдығы қоспаның рН-тың мәні қажет мәнге дейін жеткізіледі. Одан әрмен қарай шламнан босату үшін нейтрализатты ортадан тепкіш күшпен жұмыс істейтін насостың көмегімен тұндырғышқа жібереді.

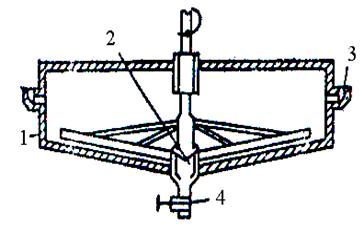

Механикалық тұндырғыш тот баспайтын болаттан жасалған жалпақ қақпағы бар, шламды жоюға арналған механикалық тырнағышпен қамтамасыз ететін тігінен орнатылған цилинрлі резервуар (15 сурет).

Бұл жерде якор тәрізді араластырғышпен конусты воронка бар, ол гидролизатты штуцерден шығаруға ығыстырады және одан әрмен қарай салып шығаратынға шнекке жібереді.Тұндырғыштан түссізденген ыстық гидролизат жинағышқа келіп түседі. Ол жерден насостың көмегімен вакуум салқындатқыш қондырғыға, 85-950C температурадан 30-350С температураға дейін салқындатуға береді (16 сурет).Бір ғана төрт сатылы вакуум-буландырғыш қондырғыдан тұрады және төрт жоғарғы конденсатордан тұрады.

15 сурет -Гидролизатты биохимиялық қайта өңдеуге дайындаудың технологиялық сызба нұсқасы

1 – нейтрализаторлар; 2- тұндырғыш нейтрализат; 3 – түссізденген нейтрализатты жиынағыш; 4 – вакуум –салқындатқыш қондырғы; 5 – беткі конденсаторлар.

16 сурет-Тұндырғыш

1 – корпус; 2 – қырнағыш механизм;

3 – түссізденген нейтрализатты шығаруға арналған дөңгелек науа;

4 – шыламды салып шығаруға арналған қондырғы.

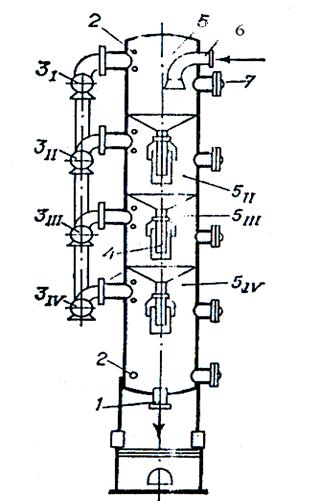

17 сурет- Вакуум – салқындатқыш қондырғы.

1 – салқындатылған нейтрализатты шығаруға арналған штуцер;

2 – кедергінің термометріне арналған штуцер;

3 І – 3 IV- конденсаторлар; 4 - гидрозатвормен ағатын түтікше;

5 І – 5 IV- булағыштар;6 – қыздырылған нейтрализатты кіргізуге

арналған штуцер; 7 – лаз.

Вакуум-буландырғыш тот баспайтын болаттан жасалған цилиндрлі I-IV сатылы бір-бірінің үстіне орналасқан аппарат, тігінен төрт жеке секцияға буландырғышқа бөлінген.

Гидролизат бірінші сатыға келіп түседі, ол жерде біраз салқындайды және түбінің ортасына орналасқан құбыр арқылы төменгі келесі сатыларға өтеді, онда шамалы төмендеу қысымда ұсталады; және солай соңғы секцияға дейін өтеді. Төменгі қысымда гидролизаттың өздігінен булану процесі жүреді және пайда болған бу жоғарғы конденсаторға келіп түседі.

Әрбір буландырғышта өзінің конденсаторы болады. Жоғарғы конденсатор құбырлы жылу алмастырғыш болып келеді. Булар құбыр аралық кеңістікте конденсирленеді, ал салқындататын су құбыр арқылы өтеді.

І сатылы конденсаторда пайда болған конденсат ІІ сатылы конденсаторға өтеді, одан ІІІ сатылы конденсаторға конденсат насостың айдауының көмегімен өтеді.

Фурфурол құрайтын конденсатты фурфурол цехқа насоспен айдайды, одан тауарлы фурфуролды бөліп алады.

Нейтрализатты соңғы секцияда вакуум - салқындатқыш қондырғының түбінің ортасында орналасқан штуцер арқылы шығарады. Ең төменгі секциясы (буландырғыштың ІVсатысы) басқа секцияға қарағанда шамалы созылыңқы, ол осы сатыдағы сұйықтықтың белгілі көлемін және насостың қалыпты жұмысын қамтамасыз етеді, буландырғыштан салқындатылған нейтрализатты айдайды.

Кейбір зауыттарда 30-350C температураға дейін салқындатылған нейтрализат аэраторға келіп түседі, оған ауа берілгендіктен мақтаның қауашағы тәрізді коллоидты бөлігі коагулирленеді. Аэрирленген нейтрализатты (немесе древесті сусло) тұндырғышқа айдайды, ол жерде өлшенген бөлшектерден босатылады. Тұндырғыштан кейін древесті сусло қажет дәрежеге дейін салқындатылады және келесі азықтық ашытқы алу цехына айдайды.

Сульфидті шелокты биохимиялық өңдеуге дайындау және алу

Өндірістік жағдайда древесинадан целлюлозаны алу үшін екі қайнату әдісі қолданылады:сульфатты және сульфидті.

Қайнатудың сульфатты әдісі күйдіргіш натрий және натрий сульфаты қоспасын құрайтын гемицеллюлоза және лигнинді ерітетін ерітіндімен жоғарғы температурада древесинаны өңдеу болып табылады. Кейбір целлюлоза өндірісінде қайнатудың бірінші сатысында сульфатты целлюлозаны сулы немесе қышқыл гидролиз древесинаның гемицеллюлозы жүргізіледі және предгидролизат деп аталатын ерітінді алынады. Предгидролизат қанттың әр түрлі құрамын құрайды, оны инверсиядан кейін азықтық ашытқы алу үшін қолданады. Биохимиялық өңдеу үшін предгидролизатты дайындау технологиясы гидролизат дайындау технологиясы сияқты ұқсас болып келеді.Древесинаны қайнатудың сульфидті әдісінде 140-160-0С температурада күкірт қышқылының Н2SО3 сулы ерітіндісімен гидросульфид кальций Са(НSO3)2 құрайтынмен өңдейді. Целлюлоза алу үшін древесинаны қайнатқанда күкірт қышқылын катализатор ретінде қолданып древесина гидролиз процесі ретінде қарастырады. Древесинаны (қамыс, сабан және т.б.) өңдегенде бисульфитті қайнаған қышқыл сульфирленгенмен және лигниннің еруімен, гемицеллюлоза гидролизбен жүреді, ал целлюлоза қатты фазада қалады. Целлюлозаның қайнауы аяқталғаннан кейін ерітіндіден бөлінеді және әрмен қарай өңдеуге жіберіледі. Органикалық және минералды зат құрайтын бөлінген ерітінді сульфитті щелок деп аталады.

Сульфитті щелок целлюлоза өндірісінің қосымша өнімі, азықтық ашытқыны, этил және метил спиртін алуға арналған бағалы шикізат болып табылады. Сульфитті щелок өте күрделі және химиялық құрамы тұрақты емес, целлюлоза өндірісіне келіп түсетін шикізат түріне, қайнату режиміне, қайнаған қышқылдың құрамына, целлюлоза шығымына және басқада факторларына байланысты. Азықтық ашытқы өндірісінде қолданылатын сульфитті щелоктің негізгі көрсеткіші болып редуцирлеуші заттың (РЗ) құрамы саналады.

Редуцирлеуші заттың шығымы негізінде древесина тұқымына және қайнау әдісіне байланысты. Мысалы, сульфитті щелокта қылқан жапырақты ағаш тұқымдасын шикізат ретінде қолданғанда негізінде гексозалар (манноза, глюкоза, галактоза), ал жапырақты древесинаны.

Целлюлозалардың шығымының ұлғаюымен сульфитті щелокта қанттың құрамы төмендейді. Мысалы целлюлозаны алуда қалыпты шығымы (древесина массасынан 50% дейін) щелоктағы қанттың құрамы 15-16% құрайды, ол целлюлозаны жоғарғы шығымда алуда (древесина массасынан 65% дейін) древесинаның массасынан 12-13% құрайды. Полицеллюлозаны алуда (древесина массасынан 75-76% шығымы) сульфитті щелокта негізінде моносахарид емес, олигосахаридтер құрайды, ол ашытқы өндірісінде тек инверсиядан кейін қолданылуы мүмкін.

Қылқан жапырақты ағаштан целлюлозаны сульфитті қайнатудан қант (40% дейін және одан да көп) пентоздан фурфурол пайда болуымен, ал гексозадан оксиметилфурфурол пайда болуымен ыдырайды. Целлюлозаның қайнау температурасын және процестің ұзақтығын қысқартумен қанттың ыдырауын төмендетуге болады. Қайнату кезінде қосымша процестер жүреді және әртүрлі органикалық қосылыстар пайда болады; метил спирті, құмырсқа қышқылы және т.б. Оның кейбіреуі, мысалы фурфурол және құмырсқа қышқылы азықтық ашытқы өсіру процесін ингибирлейді. Міндетті түрде целлюлоза қайнату процесін жүргізерде өңдеу жасау үшін жарамды сапасы жоғары щелок алу үшін целлюлоза сапасы төмендемейтін режимді таңдау керек. Ескере кету керек, азықтық ашытқы алу үшін әртүрлі сульфитті щелок қолданылуы мүмкін, бірақ олардың әрқайсысы ашытқыны өсіруге беруден алдын өзіне қажет өңдеулерден өтеді.

Ағаш үгіндісін сульфитте қайнатқанда 1т кепкен құрғақ целлюлозадан 6,5-тен 8м3 дейін щелок пайда болады. Целлюлозадан щелокты бөліп алу оңай емес. Щелок қайнататын қазанда екі жағдайда болады: бос күйінде (талшықтың сыртында) және байланысқан түрінде. Бос (берік) щелок, оның құрамы жалпы көлемінің 50-60% құрайды, целлюлозадан оңай бөлінеді. Қалған щелок жасушаның қабырғасында болады және тек сумен диффузия әдісімен бөлінуі мүмкін. Талшықты массаны көп рет сумен жууда щелокпен араласу процесі жүреді. Сульфитті щелокты бөліп алуда зауытта жүргізілетін әдістерде қолданылғандардың ішінен ең тиімді сатысы болып саналды. Сондықтан осы әдіспен қазаннан қайнағаннан кейін берік щелокты бөліп алады және қайтымды щелокпен жуады. Содан соң қазаннан алған массаны алып арнайы ыдыста сүзеді, алдымен қайтымды щелокты береді содан соң ыстық су беріледі. Осы сызба нұсқа бойынша 90% кем емес щелокты бөліп алуға болады. Оны араластырғанда барлығы 15-18% болады.

Целлюлоза қайнағаннан кейін сульфитті щелокты ашытқы өсіруге арналған субстрат ретінде бірден қолдануға болмайды, себебі онда қышқылдылығы жоғары болғандықтан құрамында күкірт құрайтын қосылыс целлюлоза талшығы, олигосахаридтер болады.

Сульфитті щелокты дайындауға келесі технологиялық процестер кіреді:

1. олигосахаридтер инверсиясы;

2. целлюлоза талшығын бөлу;

3. ұшқыш қосылыстарды жою үшін бумен және сумен

үрлегенде десульфитация;

4. нейтрализациялау;

5. өлшенген бөлшектерден тазарту;

6. қоректік тұздармен байыту және түссіздендіру.

Сульфитті щелоктың инверсиясы қантты байланысқан формадан толығымен барынша босату үшін жүргізіледі, өйткені олигосахаридтер микрооргинизмдермен сіңіріліп қоймай және оның өсу процесін де тежейді. Инверсия процесіне әсер етуші негізгі фактор болып температура, қышқылдың конценртрациясы және процестің жүру ұзақтығы саналады. Инверсияны жүргізудің екі әдісі бар: жабық ыдыста 130-1400С температурада қысыммен жүреді және ашық ыдыста шамамен 1000С температурада жүреді қысыммен жүрген инверсия тиімді, демек жоғарғы температурада процестің жүру ұзақтығының аз уақытымен жүреді.

Целлюлоза талшығынан щелокты тазарту егер, оның құрамы 50 мг/л жоғары болса жүргізіледі. Целлюлоза талшығы ашытқыны өсіруге теріс әсер етеді және аппаратураның ішіндегі саңылауларын бекітіп қояды. Тазарту үшін әртүрлі фильтрлеуші қондырғылар қолданылады: ашық фильтрлеуші тор; ашық сүзгі (вибросүзгі), жабық барабанды сүзгі және т.б. Жабық барабанды фильтр щелоктың температурасын сақтай алмайды, ол ұшқыш затты жоюға арналған үрлеу бағанасына келіп түседі.

Щелоктан ұшқыш затты жою үшін алдымен бос SO2 (дисульфатация) бұл маңызды операция, демек SO2 ашытқының өсуін ингибирлейді және оның шығымын төмендетеді. SO2 жою үшін ауамен 1-1,5 сағат 800C температурада сульфитті щелокты үрлеуді жүргізеді.Төменгі температураны ұсынбайды, себебі төменгі температурада SO2 суда еруі жоғарылайды. Щелокты үрлеудің эффективтісі болып тарелкалы немесе насадкалы бағанада бумен үрлеу саналады. 98-1000C температурада қыздырылған сульфитті щелок бағананың жоғарғы жағының бөлігіне келіп түседі және одан тарелкамен төмен қарай ағады. Бағананың төменгі бөлігіне өткір бу беріледі, ал щелокпен байланысып және ұшқыш заттармен қанығып бағана бойымен жоғары көтеріледі. Бу газ қоспасы бар жоғарғы тарелкадан дефлегматорға жібереді, SO2 құрайтын және басқа ұшқыш заттарды құрайтын конденсат регенерацияға келіп түседі. Щелокты бағананың төменгі жағынан бөліп алып және насоспен салқындатуға және келесі өңдеулерге жібереді. Егер щелокта еріген сульфиттің біраз мөлшері болса, онда оттегімен ауа тотыққанда сульфатқа өтеді, күкірт құрайтын қосылыстың құрамын қажет деңгейге дейін төмендету үшін бумен үрлеу жеткіліксіз. Мұндай жағдайда сумен арнайы аппаратқа эрлифті немесе барабанды жүйе арқылы ауа беріледі, ол тотығуға ұшырайды.Еріген сульфатты толығымен тотықтыру үшін ерітіндінің рН мәні 3,5 жоғарыламауы керек, демек рН мәні 4-тен 5-ке дейін болғанда еріген сульфит тотықпайды.

Кейбір жағдайда сульфитті щелок дисульфитациядан және тотыққаннан кейін рН мәні 3,5-4,0 болады және микроорганизмдерді өсіруге болады. Қажет болған жайдайда әкті сүтпен немесе аммиакты сумен нейтрализдейді. Нейтрализация процесі нейтрализатор араластырғышта әк сүтін диспергирлеу үшін дискалы шашыратқышпен жүргізеді. Нейтрализденген қоспа тұндырғыш ыдысқа келіп түседі, ол жерде кальций сульфаты СаSO4 және кальций сульфиті СаSO3 кристалл келіп түседі және онда жетіледі.

Осы сатыдан кейін сульфитті щелокті әртүрлі әдіспен шламнан босатады: тұндыру, гидроциклонда немесе құрылысы әртүрлі фильтрде тазалау. Сульфитті щелокты сондай-ақ және гидролизат ашытқыны өсіруге берер алдын белгілі температураға дейін (32-350C) салқындату керек, ол көп сатылы вакуум-салқындатқыш қондырғымен немесе құрылысы әртүрлі жылу алмастырғышпен іске асырылады.

Сульфитті щелокта және өсімдік шикізатының гидролизатында азықтық ашытқыны алу өндірісінің технологиясы

Өсімдік шикізатынан азықтық ашытқыны алу өндірісі Кеңес Одағы кезінде өткен ғасырдың ортасынан бастап жұмыс жасай бастады. Гидролизді ашытқы өндірісі екі негізгі бағытта дамиды: өсімдік шикізатының гидролизатын ашыту әдісімен этил спиртін алу одан әрмен қарай тізбектеле жалғасқан спирттің қалдығы бардадан азықтық ашытқыны алу үшін қолдану; этил спиртін өңдемей-ақ гидролизатта оны культивирлеумен азықтық ашытқыны алу. Қазіргі кезде жасанды этил спирті өндірісінің дамуына байланысты бірінші жағдайда гидролиз ашытқы өндірісі өзінің мәнін жоғалтты, ал екінші жағдайда өзекті болып тез өсе бастады.

Азықтық ашытқы алу өндірісінің процесі келесі сатылардан тұрады:

1. егіс материалын алу;

2. қоректік ортаны дайындау;

3. ферментация;

4. ашытқыны концентрлеу;

5. плазмолиз;

6. кептіру;

7. буып түю.

8.

Егіс материалын алу

Азықтық ақуыз өндірісіне арналған зауыттың практикасында ашытқының әр түрлі штамдары қолданылады. Candida utilіs Candida arborea, Сandida tropicalis, Сandida scottii, Сandida guilliermondii және басқа түрлері қолданылады.

| ||

|

су

су

Ашытқыдан

|

ашытпа

ашытпа

|

|

бу су

|

жылу

жылу

тасымалдағыш су

|

17 сурет - Сульфитті щелокта және өсімдік шикізатының гидролизатында азықтық ашытқы алу өндірісінің технологиялық сызба нұсқасы

Олар әр түрлі субстратта өсуге қабілеті бар және биомассаның жоғарғы шығымын бере алады. Қазіргі кезде көптеген зауыттарда өнімділігі жоғары азықтық ашытқы штамының Сandida scottii (Кp-9, CD-10, ACT-1) және Сandida tropicalis (КД-14, Л-2, Гб-1) түрлері өндірілді. Азықтық ашытқы өндірісі залалсызданбаған процесс, сондықтан ашытқы өсіретін аппаратта монокультура еместер дамиды, культура ассоциациясы 5-8 түрлі түрге жатады. Ашытқының шығымын жоғарылату үшін және өндірістік жағдайда олардың өсуін тездету үшін бір-біріне пайдалы бірнеше культураның қоспасын қолданады. Араласқан культура субстрат құрамының ауытқуына және технологиялық режиміне, сондай-ақ бөгде микрофлораның пайда болуына төзімді болып келеді.

Ашытқы өсіретін аппаратқа егу процесі алдымен таза культурадан бастап жүреді. Таза культура – ашытқы болып табылады, онда бөгде микрофлора болмайды. Ашытқы өсіретін аппаратта өнім беретін ашытқы культурасын тұрақты ұстау үшін таза культураны береді. Таза культураны арнайы бөлімде дайындайды. Қондырғының талаптарына байланыста таза культураны дайындау бойынша периодты немесе үздіксіз жұмыс жасайды.

Таза культураны дайындау залалсызданған жағдайда ашытқыны көбейту, пробиркада өсіруден – бастап соңғы өндірістік ашытқы өсіретін аппаратқа дейін өсіру жауапты процесс болып саналады. Ашытқы культурасын өсірудің бірінші сатысы микробиологиялық лабораторияда жүргізіледі. Ашытқы культурасын өсіру үшін егуді пробиркада қисық агарланған ортада 35-36ºС температурада 48 сағат жүргізіледі. Содан соң көлемі 750 мл колбада арнайы дайындалған 100мл залалсызданған қоректік ортада 36-38ºС температура бөлме температурасында 16-18 сағат өсіріледі. Микроорганизм культурасын өсіруге арналған қоректік ортаның құрамы төменде көрсетілген %:

2015-02-18

2015-02-18 2214

2214