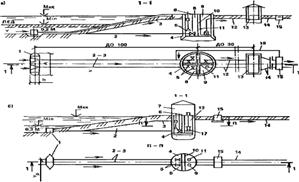

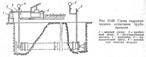

Русловый водозабор (рис. 1) применяют его при пологих берегах, небольших глубинах у берега и в основном при малой и средней производительности водопровода.

Русловый водозабор имеет следующие элементы: оголовок, самотечные трубы, береговой колодец, насосную станцию I подъема. Он может быть раздельного и совмещенного типов.

Раздельный тип встречается чаще, так как разлив воды в паводок при пологих берегах достигает значительных размеров, поэтому насосную станцию I подъема размещают вне зоны затопления, отнеся ее на некоторое расстояние от берега.

Водозаборные сооружения совмещают с насосной станцией I подъема, если высота всасывания насосов не превышает 3...4 м; насосная станция оборудована вертикальными насосами, амплитуда колебаний уровней более 6 м, грунты в основании скальные.

Водозаборные сооружения совмещают с насосной станцией I подъема, если высота всасывания насосов не превышает 3...4 м; насосная станция оборудована вертикальными насосами, амплитуда колебаний уровней более 6 м, грунты в основании скальные.

В русловых водозаборах для приема воды концы самотечных труб, имеющих на входе расширение в виде раструбов или воронок, выводят в русло реки, концы их заделывают в специальные камеры (бетонные, железобетонные, ряжевые) для защиты от повреждения и исключения возможности перемещения по дну. Приемные оголовки могут быть и свайные.

Оголовки русловых водозаборов малой и средней производительности обычно постоянно затоплены и могут быть защищенного и незащищенного типов.

В водозаборах большой производительности строят незатопленные оголовки в виде крупных сооружений — крибов.

Оголовки незащищенного типаприменяют при достаточной глубине и легких условиях забора воды, то есть при заборе воды из несудоходных и нелесосплавных рек. Для уменьшения засорения входные отверстия закрывают решетками и поворачивают по течению реки.

При заборе воды из судоходных и лесосплавных рек и при значительном количестве наносов, то есть при средних и тяжелых условиях забора воды, применяют оголовки защищенного типа.

При заборе воды из рек, в которых образуются шуга и внутриводный лед, предусматривают электрообогрев стержней решеток или устраивают фильтрующие водоприемники различных типов.

При заборе воды из рек, в которых образуются шуга и внутриводный лед, предусматривают электрообогрев стержней решеток или устраивают фильтрующие водоприемники различных типов.

При русловом водоприемнике технологическая схема водозабора может быть как раздельной, так и совмещенной (рис. 1).

Рис. 1. Принципиальные схемы речных водозаборов

а - раздельной компоновки; б - совмещенной компоновки;

1 - оголовок; 2 - самотечный водовод; 3 - сифонный водовод; 4 - водоприемный берегосетчатый колодец; 5 - задвижки; 6 - колонки управления задвижками; 7 - надземный павильон берегового водоприемного колодца; 8 - водоприемное отделение берегового колодца; 9 - всасывающее отделение берегового колодца; 10 - разделительная стенка колодца; 11 - плоская съемная сороудерживающая сетка; 12 - всасывающий трубопровод; 13 - насосная станция первого подъема; 14 - напорный водоводы; 15 - камера переключения; 16 - промывочный трубопровод; 17 - вертикальные насосы

Поступление воды от руслового водоприемника в водоприемный колодец осуществляется по самотечным или сифонным водоводам.

26. Наружные водопроводные сети из стальных и чугунных труб, их преимущества и недостатки. Конструкция сети, способы соединения, эксплуатация сетей. Чугунные трубы в изготовляют раструбные напорные, отливаемые в песчаных формах, и методом центробежного и полунепрерывного литья. Трубы выпускают с внутренним условным проходным диаметром от 60 до 1000 мм длиной 2... 7 м. Для труб диаметром более 400 мм осваивается выпуск труб длиной 10 м способом полунепрерывного литья. В зависимости от толщины стенок чугунные трубы выпускают двух классов - ЛА, А. Противокоррозионные покрытия наносятся на внутреннюю и внешнюю поверхности труб на заводе-изготовителе.При монтаже трубопровода из раструбных чугунных труб стыковое соединение заделывают пеньковой прядью 1 (уплотнитель) и зачеканивают асбоцементной смесью 3 (замок). Стык, заделанный асбоцементной смесью, обладает достаточной эластичностью, но он не является равнопрочным с телом трубы, т. е. стыковое соединение обеспечивает надежную герметичность при давлении 1.1... 1,6 МПа, тогда как стенки труб рассчитаны на давление 2,6... 4 МПа. В настоящее время разработаны несколько конструкций равнопрочных стыковых соединений на резиновых уплотнителях. На рисунке приведены конструкции стыковых соединений для труб диаметром от 60 до 300 мм. В стыке с винтовой удерживающей муфтой (рис. а) герметичность стыкового соединения достигается за счет радиального обжатия резинового уплотнителя в раструбной щели, образованной внутренней поверхностью раструба и наружной поверхностью гладкого конца трубы. Уплотнитель удерживается в раструбной щели винтовой муфтой, свободно ввинчиваемой в раструб. В стыке с уплотняющей манжетной (рис б) герметичность обеспечивается радиальным обжатием манжеты при введении гладкого конца трубы в раструб.

Во фланцевом стыке с накидными болтами герметичность стыка достигается за счет осевого обжатия резинового уплотнителя в сферическом пазу раструба фланцем при подтягивании накидных болтов. В стыке с запорным зубом герметичность стыка обеспечивается за счет радиального обжатия уплотнителя в раструбной щели и удерживания его в щели запорным зубом.

К достоинствам чугунных труб следует отнести: долговечность (противокоррозионная изоляция наносится на заводе), высокая Механическая прочность, компенсация температурных деформаций в стыковых соединениях. Недостатками следует считать: хрупкость Материала и плохая сопротивляемость динамическим и изгибающим усилиям, большая масса и большой расход металла на 1 м Длины трубопровода по сравнению со стальными трубами, ограниченное допускаемое внутреннее давление, потеря прочности в солончаковых почвах. Чугунные водопроводные трубы не следует применять в районах со слабыми грунтами, горных выработок, сейсмических областях, для устройства дюкеров и переходов под автомобильными и железными дорогами.

К достоинствам чугунных труб следует отнести: долговечность (противокоррозионная изоляция наносится на заводе), высокая Механическая прочность, компенсация температурных деформаций в стыковых соединениях. Недостатками следует считать: хрупкость Материала и плохая сопротивляемость динамическим и изгибающим усилиям, большая масса и большой расход металла на 1 м Длины трубопровода по сравнению со стальными трубами, ограниченное допускаемое внутреннее давление, потеря прочности в солончаковых почвах. Чугунные водопроводные трубы не следует применять в районах со слабыми грунтами, горных выработок, сейсмических областях, для устройства дюкеров и переходов под автомобильными и железными дорогами.

Стальные трубы широко применяют для устройства внешних водопроводов (прокладываемых вне зданий) и для монтажа внутренних водопроводов в зданиях. По способу изготовления стальные трубы бывают бесшовные и сварные. Трубы изготовляют двух видов: стальные водогазопроводные (ГОСТ 3262—75*) Шнар 10…160 мм и стальные электросварные (ГОСТ 10704—76* и 8696— 74*) с Шнар 70…1600 мм. По желанию заказчика завод может дать трубы любой длины, но не более 15 м.

Соединения стальных труб могут быть четырех типов: муфтовые, раструбные, фланцевые и сварные.

Муфтами соединяют трубы малых размеров (Ш≤150 мм). Такие трубы применяют главным образом для внутренних водопроводов.

Водонепроницаемость резьбового соединения обеспечивается льняным уплотнителем, пропитанным суриком. Раструбные соединения стальных труб по ГОСТ не предусмотрены и применяются только в крайне редких случаях. Фланцевые соединения по ГОСТ также не предусмотрены и применяются при необходимости установки на стальном трубопроводе фланцевых чугунных фасонных частей или арматуры. Фланцы приваривают к трубе или делают надвижными. На трубы небольших диаметров (Ш≤50 мм) фланцы надевают на резьбе. Наиболее широко применяют сварные соединения стальных труб. Сварка выполняется очень быстро и при надлежащем качестве работ дает вполне водонепроницаемый и прочный стык. Сварка стыков может быть электрической или автогенной.

На заводах-изготовителях на трубы не наносится никакого противокоррозионного покрытия, поэтому изоляцию производят на трубозаготовительных базах строительных организаций или в полевых условиях. Тип изоляции принимают в зависимости от местных гидрологических условий и физико-химических свойств грунта и грунтовых вод.

К достоинствам стальных труб следует отнести высокое сопротивление динамическим нагрузкам и изгибающим усилиям; выдерживание большого внутреннего давления, меньший вес по сравнению с чугунными трубами; меньшее количество стыковых соединений, что упрощает монтаж трубопроводов.

К достоинствам стальных труб следует отнести высокое сопротивление динамическим нагрузкам и изгибающим усилиям; выдерживание большого внутреннего давления, меньший вес по сравнению с чугунными трубами; меньшее количество стыковых соединений, что упрощает монтаж трубопроводов.

К недостаткам стальных труб следует отнести то, что они в большей степени подвержены коррозии, чем чугунные трубы. Нанесение противокоррозионной изоляции на трубозаготовительных базах строительных организаций несколько усложняет производство работ по строительству трубопроводов и увеличивает стоимость транспортировки труб.

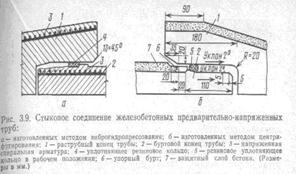

27. Наружные водопроводные сети из асбестоцементных и железобетонных труб, преимущества и недостатки. Конструкция сети, и соединения труб. Эксплуатация. Асбестоцементные трубы изготовляют из смеси, состоящей из 20...25% асбестового волокна и 80...75 портландцемента (по массе). В соответствии с ГОСТ 539—80 асбестоцементные трубы изготовляют трех марок ВТ-6, ВТ-9 и ВТ-12, рассчитанные соответственно на допускаемое рабочее гидравлическое давление 0,69, 0,98 и 1,27 МПа. Трубы выпускают с условным проходным диаметром от 50 до 500 мм, длиной 3...4 м. Асбестоцементные трубы ВТ-6 и ВТ-9 соединяются с помощью асбестоцементных муфт на резиновых уплотнительных кольцах, а трубы ВТ-9 и ВТ-12 - чугунными муфтами на резиновых кольцах. Концы труб обтачивают при изготовлении на заводе до размера, равного наружному диаметру гладкого конца чугунной трубы. Трубы поставляются заводами-изготовителями комплектно с муфтами и резиновыми кольцами. К достоинству асбестоцементных труб следует отнести: высокую коррозионную стойкость, диэлектричность - не подвергаются разрушению блуждающими токами, малую массу (в 2... 3 раза легче чугунных труб), коэффициент сопротивления движения воды меньше чем в металлических трубах, в условиях эксплуатации сохраняется гладкая внутренняя поверхность. Недостатком является их плохая сопротивляемость динамическим и изгибающим нагрузками, сложность и большая стоимость стыковых соединений. Железобетонные трубы выпускают трех типов: с предварительно напряженной продольной и спиральной арматурой, изготовляемые методом центрифугирования; с предварительно напряженной арматурой, изготовляемые способом вибропрессования; с тонкостенным стальным цилиндром и предварительно напряженной арматурой. Все три типа труб изготовляют с условным проходным диаметром 500... 1600 мм на рабочее давление 0,59... 1,08 МПа, длиной 5 м, раструбные или с гладкими концами. Соединение раструбных труб осуществляется на резиновых уплотнительных кольцах с цементной заделкой замка. Трубы с гладкими концами соединяются на железобетонных муфтах с уплотняющими резиновыми кольцами. Для соединения железобетонных труб с чугунными фасонными частями применяют специальные стальные вставки. Достоинство железобетонных труб состоит в их долговечности, высокой коррозионной стойкости, способности сохранять в условиях эксплуатации постоянную пропускную способность, диэлектричности. Недостатком является относительно большая масса, большое количество стыковых соединений на 1 км трубопровода по сравнению со стальными трубами, разрушаются в солончаковых почвах.

28. Наружные водопроводные сети из полиэтиленовых труб, их преимущества и недостатки. Конструкция сети, и соединения. Эксплуатация сети из полиэтиленовых труб. Пластмассовые трубы благодаря высокой коррозийной стойкости, морозостойкости, а также малому гидравлическому сопротивлению применяются в разнообразных системах транспортирования различных жидкостей, в том числе и в водоснабжении. Они используются для внешних и внутренних водопроводов, а также в реагентных хозяйствах очистных станций. Трубы изготавливаются из полиэтилена высокой и низкой плотности и из поливинилхлорида и бывают трех типов: легкого, среднего и тяжелого, имеют диаметры условного прохода 6— 300 мм и рассчитаны на избыточное давление 0,25; 0,6; 1,0 МПа.

Соединение труб может быть неразъемным (рис. 13.6, а) (производиться сваркой разогревом), а также разъемным — с помощью накидной гайки (рис. 13.6,6) или на муфтах (рис. 13.6, в). При монтаже труб применяются фасонные части из полиэтилена.

Недостатком полиэтиленовых труб является большой коэффициент линейного расширения и малая сопротивляемость раздавливанию.

Для временных водопроводов с небольшим рабочим давлением могут применяться деревянные клепочные трубы. При диаметре до 300мм их изготовляют заводским способом, при большем диаметре их собирают на месте укладки из отдельных клепок.

29. Фасонные части и арматура трубопроводов. Назначения, классификация, конструкция, материал. Для нормальной эксплуатации сети на ней устанавливают следующую арматуру: запорно – регулирующую(задвижки, дисковые поворотные затворы, вентили, пробковые и шаровые краны), предохранительную (обратные и предохранительные клапаны, воздушные вантузы) и водоразборную (пожарные гидранты, краны, водоразборные колонки).Отдельные виды трубопроводной арматуры, например, кольцевые задвижки, могут быть использованы в качестве запорной, предохранительной и регулирующей арматуры.

Задвижки в зависимости от конструкции запорной части делятся на параллельные и клиновые. В параллельных задвижках проход корпуса перекрывается двумя подвижно соединенными между собой дисками, которые раздвигаются одним или двумя расположенными между ними клиньями. В клиновых задвижках проход корпуса перекрывается одним клинообразным круглым диском. По форме корпуса задвижки делятся на плоские, овальные и круглые. Плоские применяют при низких давлениях, овальные - при средних и круглые - при высоких. При давлении до 1 МПа задвижки изготовляют из чугуна, а при большем давлении - из стали.

Задвижки не рассчитаны на работу в положении частичного открытия, и поэтому их не следует использовать для регулирования работы насосов.

Дисковые поворотные затворы получают широкое распространение ввиду меньших габаритов, меньшей массы и меньшей стоимости по сравнению с задвижками. Гидравлическое сопротивление затворов при их закрытии изменяется значительно равномернее, чем у задвижек. В положении полного открытия коэффициент сопротивления затвора несколько больше, чем у задвижек; для затворов больших диаметров (более 600 мм) его можно принимать равным 0,1.

Обратные клапаны - наиболее распространенный вид трубопроводной предохранительной арматуры. Назначение их - исключать возможность обратного движения воды через насосы, при котором возникает нежелательное вращение роторов насосных агрегатов в обратном направлении и происходит опорожнение напорных трубопроводов. Перекрытие потока в обратном клапане происходит при закрытии тарели (тарелей) клапана, шарнирно закрепленных в его корпусе. Многодисковые обратные клапаны применяют весьма редко ввиду их ненадежности.

В настоящее время в основном используют однодисковые обратные клапаны двух модификаций с эксцентричной подвеской и с верхней подвеской тарели. Выбор типа обратных клапанов должен определяться технико-экономическими расчетами.

Скопление воздуха в водопроводной сети затрудняет ее работу. Для выпуска воздуха в возвышенных частях сети устанавливают вантузы. При отсутствии воздуха в трубопроводе вода поднимает полиэтиленовый шар и прижимает его к отверстию втулки. При скоплении воздуха в верхней части вантуза плавающий шар спускается вместе с водой, отверстие втулки открывается, и воздух выходит наружу. Вантуз также обеспечивает впуск воздуха при опорожнении труб.

Водоснабжение поселков и зданий, не оборудованных внутренним водопроводом осуществляется через водоразборные колонки. Напор в сети для нормального действия колонки должен быть не менее 1 атм.

Для забора воды из сети с целью пожаротушения применяют гидранты. Гидранты бывают подземные и надземные. При пользовании гидрантом на него навинчивают стендер, к которому присоединяют пожарные рукава. Гидранты устанавливают в смотровых колодцах на фасонных частях (пожарных подставках). Расстояние между гидрантами на сети должно быть не более 100 м.

В пониженных местах сети устраивают выпуски, представляющие собой патрубки, примыкающие к нижней части труб. На выпусках устанавливают задвижки. Выпуски служат для опорожнения труб и отвода воды при промывке.

Фасонные части: тройник, крест, выпуск, колено, отвод, переход, патрубок, двойной раструб, муфта, заглушка, седелка, пожарная подставка, тройник.

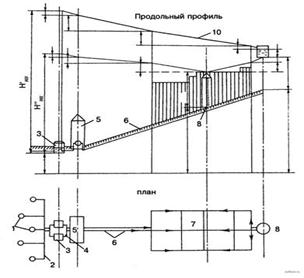

30. Глубина заложения и правила укладки труб. Испытание и сдача водопроводных сетей в эксплуатацию. Глубина заложения водопроводных труб зависит от глубины промерзания грунта, температуры воды в трубах и режима ее подачи. Следует учитывать, что глубина промерзания грунта неодинакова не только в разных районах, но и в одном и том же районе. Она зависит от характера грунта и наличия растительного покрова, от наличия грунтовых вод, толщины снежного покрова и условий нагревания поверхности земли солнцем. Глубина заложения водопроводных труб должна быть такой, чтобы исключалось замерзание в них воды. Для водоводов и магистральных трубопроводов со строго определенным режимом работы глубину заложения устанавливают на основании теплотехнических расчетов. Глубина заложения труб, считая до их нижней образующей, должна быть больше расчетной глубины промерзания грунта: при d<300 мм на d+0,2 м; при d<600 мм на 0,75d, при d>600 мм на 0,5d.

Ориентировочно глубину заложения труб (до их нижней образующей) можно принимать: в северных районах 3 - 3,5 м; в средней полосе 2,5 - 3 м; в южных районах 1 - 1,5 м.

Минимальную глубину заложения труб определяют из условия защиты их от воздействия внешних нагрузок и предохранения воды от нагревания в летнее время. Ориентировочно ее можно принять равной 1 м.

Водопроводные линии прокладывают соответственно рельефу местности с постоянной глубиной заложения. Трубам должен придаваться уклон, обеспечивающий опорожнение сети и выпуск воздуха из нее. Для этого в пониженных местах сети устраивают выпуски, а в возвышенных — вантузы.

Прокладка водопроводных линий должна выполняться с учетом расположения других подземных сооружений. В городах и на промышленных предприятиях, имеющих большое количество подземных коммуникаций различного назначения, целесообразно прокладывать их в проходных или полупроходных туннелях.

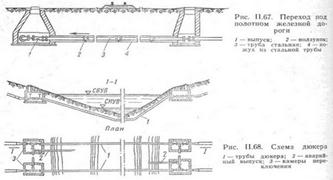

Под железнодорожными путями водопроводные линии обычно прокладывают в проходных галереях или в металлических футлярах — кожухах (рис. 11.67). Это позволяет при авариях сети отводить воду от полотна железной дороги, предохраняя ее от размыва, и ремонтировать сеть, не прерывая движения транспорта.

Пересечение водопроводных линий с железнодорожными путями, проходящими в выемках, а также с суходолами и реками можно осуществлять по мосту. При этом должно быть выполнено соответствующее отепление труб.

Пересечение водопроводных линий с реками целесообразно выполнять путем прокладки труб под дном реки — так называемым дюкером. Дюкеры, как правило, выполняют не менее чем из двух ниток труб, укладываемых в траншее на глубине 0,5—1 м ниже дна реки. Схема дюкера показана на рис. 11.68. В начале и конце дюкера устраивают камеры переключения, обеспечивающие отключение и опорожнение отдельных ниток.

Пересечение водопроводных линий с реками целесообразно выполнять путем прокладки труб под дном реки — так называемым дюкером. Дюкеры, как правило, выполняют не менее чем из двух ниток труб, укладываемых в траншее на глубине 0,5—1 м ниже дна реки. Схема дюкера показана на рис. 11.68. В начале и конце дюкера устраивают камеры переключения, обеспечивающие отключение и опорожнение отдельных ниток.

В районах распространения макропористых и просадочных грунтов, в сейсмических районах и районах вечной мерзлоты водопроводные линии прокладывают с соблюдением требований, изложенных в соответствующих нормативных документах (СНиП Ш-Б.10-62, СНиП Н-Б.6-62 и др.)

Приемка водопроводных линий в эксплуатацию должна сопровождаться:

1) проверкой соответствия выполненных работ проекту;

2) наружным осмотром трубопроводов и всех доступных элементов сооружений;

3) гидравлическим испытанием или проверкой актов на эти испытания;

4) промывкой и дезинфекцией или проверкой актов на эти работы и др.

Очень важно проверить соответствие уклонов уложенных трубопроводов проектным. С этой целью производят инструментально-контрольную проверку их профиля. Одновременно проверяют обеспеченность свободного удаления из трубопроводов воздуха и воды при,их опорожнении.

Для проверки прочности трубопроводов и плотности их стыков проводят гидравлическое испытание. Напорные трубопроводы, прокладываемые в траншеях или непроходных туннелях и каналах, следует испытывать дважды:

1) предварительное испытание — до засыпки траншеи и установки арматуры;

2) окончательное испытание — после засыпки траншеи и завершения всех работ, но до установки гидрантов, предохранительных клапанов и вантузов (вместо них устанавливают заглушки).

Подводные трубопроводы подвергают предварительному испытанию дважды: на стапеле после сварки труб и на дне траншеи до ее засыпки.

Предварительное испытание заключается в наблюдении за состоянием трубопровода, находящегося под испытательным давлением, и в наблюдении по манометру за падением давления. Окончательное испытание заключается в определении утечки воды при испытательном давлении. Испытательное давление устанавливают по рабочему давлению. Рабочее давление следует определять по проекту. Оно должно соответствовать наибольшему рабочему давлению в испытываемом участке. Окончательное гидравлическое испытание трубопровода производят отдельными участками. Каждый участок закрывают с обоих концов глухими фланцами, закрепляемыми упорами. К повышенной точке трубопровода присоединяется трубка с вентилем для выпуска воздуха, а к пониженной точке - гидравлический пресс для повышения давления.

Окончательное испытание проводят в такой последовательности. Сначала повышают давление в трубопроводе до испытательного и в течение не менее 10 мин не допускают его падения больше чем на 1 кгс/см2, производя в необходимых случаях дополнительную подкачку воды насосом или прессом. Затем выпуском воды снижают давление в трубопроводе до величины, соответствующей делению манометра, ближайшему к величине испытательного давления.

Этот момент считают началом испытания. После наблюдения за падением давления в течение не менее 10 мин подкачивают из мерного бака воду, повышая давление до испытательного. Затем выпуском воды: обратно в мерный бак снижают давление до первоначального.

где W - изменение объема воды в мерном баке от начала до конца испытания (разница подкачанного и выпущенного объемов воды);

b - коэффициент, принимаемый равным 1 при падении давления до 20% испытательного и 0,9 при падении давления более 20% испытательного;

Т-продолжительность испытания в мин.

Трубопровод считают выдержавшим испытание, если утечка не превышает допустимой величины. После испытания перед пуском в эксплуатацию водопроводные линии должны быть подвергнуты промывке водой с большой скоростью (не менее 1 м/сек).Линии хозяйственно-питьевых водопроводов, кроме того, подвергают дезинфекции раствором, содержащим 40 мг активного хлора на 1 л воды. Хлорная вода должна находиться в трубопроводе одни сутки.

Трубопровод считают выдержавшим испытание, если утечка не превышает допустимой величины. После испытания перед пуском в эксплуатацию водопроводные линии должны быть подвергнуты промывке водой с большой скоростью (не менее 1 м/сек).Линии хозяйственно-питьевых водопроводов, кроме того, подвергают дезинфекции раствором, содержащим 40 мг активного хлора на 1 л воды. Хлорная вода должна находиться в трубопроводе одни сутки.

2015-02-24

2015-02-24 1512

1512