Таблица 7. Удельная жесткость (устойчивость) конструкционных материалов

| Материал | Е, М Па | g,г /см3 | Е/g, |  |  |

| Углеродистые и легированные стали | 180—220 | 7, 8 | 2380—2785 | 17—18, 7 | 3, 3-3, 5 |

| Титановые сплавы | 10—120 | 4, 5 | 2220—2675 | 22—24 | 4, 8—5, 1 |

| Алюминиевые сплавы | 67—72 | 2,8 | 2395—2575 | 29,3—30, 4 | 6, 8—6, 9 |

| Магниевые сплавы | 41—44 | 1, 8 | 2280—2445 | 35,65—36, 8 | 8, 9—9, 1 |

| Стеклопластики | 20—22 | 1,8 | 1110—1220 | 25–26,1 | 7—7, 2 |

Прочность — способность тела сопротивляться деформациям и разрушению. Большинство технических характеристик прочности (sв, s0,2) определяют в результате статического испытания на растяжение.

Эти характеристики зависят от структуры и термической обработки.

Прочность конструкционных материалов, используемых в технике, изменяется в очень широком диапазоне — от 100¸150 до 2500¸3500 МПа. Однако выбор материала только по абсолютному значению показателей прочности sт (s0,2), sв и др. не дает правильной оценки возможностей материала. Для создания конструкции (машины) с минимальной массой большое значение имеет плотность материалов g. С учетом этого более правильно оценивать значение его удельной прочности отношением характеристик прочности sв, sт и др. к плотности материала (например, sв/g, sт/g, где g — плотность материала, г/см3).

Из данных, приведенных в табл. 8, видно, что, например, алюминиевые сплавы, имея значительно меньшую абсолютную прочность, чем углеродистые и многие легированные стали, превосходят их по удельной прочности. Это означает, что при равной прочности масса изделия из алюминиевых сплавов меньше, чем изделия из стали. Наиболее высокую удельную прочность имеют стеклопластики типа СВАМ, а из металлических конструкционных материалов — титановые сплавы.

Таблица 8. Удельная прочность некоторых конструкционных материалов

| Материал | sв, МПа | g, г/см3 | sв/gÎ105, см |

| Углеродистая сталь | 450—1100 | 7, 8 | 60—150 |

| Легированная сталь ЗОХГСА | 1100—1400 | 7, 8 | 150—190 |

| Высокопрочные стали | 1800—2000 | 7, 8 | 220—250 |

| Магниевые сплавы МА2, МА8 | 220—280 | 1, 8 | 120—150 |

| Алюминиевые сплавы Д16, В95 | 420—600 | 2, 8 | 160—210 |

| Титановые сплавы | 1200–1400 | 4,5 | 260–400 |

| Стеклопластики типа СВАМ | 1, 8 | 380—500 |

Оценивая реальную прочность конструкционного материала, следует учитывать характеристики пластичности δ, ψ а также вязкость материала, так как именно эти показатели в основном определяют возможность хрупкого разрушения. Это относится и к высокопрочным материалам, которые, обладая высокой прочностью, склонны к хрупкому разрушению.

Модуль упругости Е и s0,2 являются расчетными характеристиками, определяющими допустимую нагрузку.

Надежность — свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки (Определение надежности и долговечности даны в соответствии с ГОСТ 13377—75).

Надежность конструкции — это также ее способность работать вне расчетной ситуации, например, выдерживать ударные нагрузки. Главным показателем надежности является запас вязкости материала, который зависит от состава, температуры (порог хладноломкости), условий нагружения, работы, поглощаемой при распространении трещины и т. д.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкций.

Долговечность — свойство изделия сохранять работоспособность до предельного состояния (невозможности его дальнейшей эксплуатации). Долговечность конструкции зависит от условий ее работы. Прежде всего, это сопротивление износу при трении и контактная прочность (сопротивление материала поверхностному износу, возникающему при трении качения со скольжением). Кроме того, долговечность изделия зависит от предела выносливости, зависящего в свою очередь от состояния поверхности и коррозионной стойкостью материала.

Классификация и маркировка углеродистых и легированных сталей

Сплавы железа — сталь и чугун — основные металлические материалы, используемые в различных отраслях народного хозяйства. Наиболее широко применяют стали. Они должны иметь хорошие технологические свойства: легко обрабатываться давлением (многие изделия получают прокаткой, ковкой или штамповкой), а также хорошо обрабатываться на металлорежущих станках, свариваться. В ряде случаев от них требуется высокая коррозионная стойкость ли жаропрочность и т. д.

Достоинством сталей является возможность получать нужный комплекс свойств, изменяя их состав и вид обработки.

Стали подразделяют на углеродистые и легированные.

Углеродистые стали – это основной конструкционный материал, который используют в различных областях промышленности. Они проще в производстве и значительно дешевле легированных. Свойства их определяются количеством углерода и содержанием присутствующих в них примесей, которые взаимодействуют и с железом, и с углеродом.

Влияние углерода

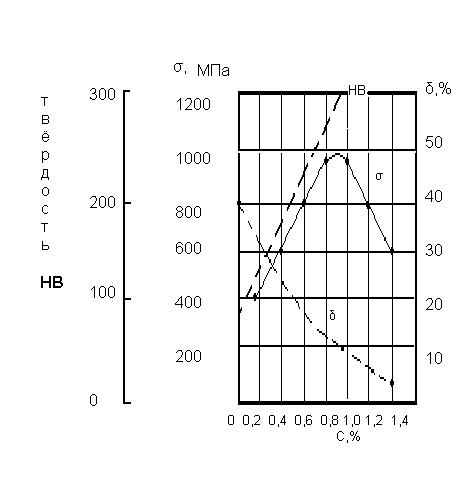

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышается прочность и твердость и уменьшается пластичность. Как видно из графика, приведенного на рис.150, прочность повышается только до 1% углерода, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

Рис.150. Зависимость свойств горячекатаной углеродистой стали от содержания углерода

Кроме углерода, в стали еще есть другие элементы – примеси, присутствие которых обусловлено разными причинами. Различают постоянные, скрытые, случайные и специально введенные примеси.

Влияние примесей

Постоянные примеси – это кремний, марганец, фосфор и сера.

Марганец и кремний вводят в процессе выплавки в сталь для её раскисления, т.е. для удаления FeO, поэтому их также называют технологическими примесями.

Кроме того, марганец способствует уменьшению содержания сульфида железа FeS в стали: FeS + Mng MnS+ Fe. Марганец и кремний растворяются в феррите, повышая его прочность; марганец может также растворяться и в цементите. Углеродистые стали обычно содержат до 0,7–0,8% марганца и до 0,5% кремния.

Сера — вредная примесь — попадает в сталь главным образом с исходным сырьем — чугуном. Сера нерастворима в железе, она образует с ним соединение FeS — сульфид железа. При взаимодействии с железом образуется эвтектика (Fe + FeS) с температурой плавления 988 °С. Поэтому при нагреве стальных заготовок для пластической деформации выше 900 °С сталь становится хрупкой. При горячей пластической деформации заготовки разрушаются. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение MnS плавится при 1620°С, эти включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0, 06 %.

Фосфор попадает в сталь главным образом также с исходным чугуном, использованным для выплавки стали. До 1, 2 % фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образовываться участки, богатые фосфором. Располагаясь вблизи границ зерен, фосфор повышает температуру перехода в хрупкое состояние, т. е. вызывает хладноломкость. Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0, 05 %.

Чем больше углерода в стали, тем сильнее влияние фосфора на ее хрупкость.

Содержание серы и фосфора в стали зависит от способа ее выплавки.

Скрытые примеси. Так называют присутствующие в стали газы — азот, кислород, водород — ввиду сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их допускается10-2–10-4%. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

Специальные примеси. Это элементы, специально вводимые в сталь для получения каких-либо заданных свойств. Такие элементы называют легирующими, а стали, их содержащие — легированными сталями.

Содержание легирующих элементов в сталях может изменяться в очень широких пределах. Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более. При содержании ванадия, молибдена, титана, ниобия и других элементов более 0, 1—0, 5 % стали считают легированными этими элементами. Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, но их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств — прочности, пластичности и т. д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств.

Стали классифицируют по химическому составу, способу выплавки, по структуре в отожженном или нормализованном состоянии, по качеству и по назначению.

2015-03-27

2015-03-27 1793

1793