1. Получить у преподавателя образец и указать его материал и вид термической обработки в протоколе.

2. Измерить размеры поперечного сечения рабочей части: диаметр d 0 (для цилиндрического образца) или ширину a 0 и толщину b 0 (для плоского образца). Измерения следует производить не менее чем в трех местах рабочей части образца (в середине и по краям). Из трех измерений выбрать наименьшие размеры, по которым вычислить площадь поперечного сечения F0. Результаты измерений и расчета занести в протокол № 1 (табл.10.1).

3. Отметить на поверхности образца начальную расчетную длину l 0, ограничив ее метками с помощью карандаша или чернил или неглубокими рисками (только для пластичных материалов). Занести значение l 0 в протокол.

4. Установить образец в захваты испытательной машины, на рабочую часть образца установить экстензометр.

5. Задать значение скорости перемещения подвижной траверсы и записать его в протокол. Включить двигатель испытательной машины и растягивать образец до разрыва. Записать диаграмму растяжение «нагрузка (Р) – деформация (е).

6. После разрыва образца остановить машину, снять экстензометр и вынуть части образца из захватов.

Определение пластических свойств материала.

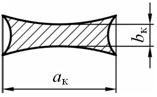

7. Измерить поперечные размеры образцов в месте разрыва. Для цилиндрического образца измерить минимальный диаметр шейки d к в двух взаимно перпендикулярных направлениях и занести среднее арифметическое значение в протокол. Для плоского образца измерить в месте разрыва наибольшую ширину образца a к и наименьшую толщину в средней части b к (рис. 10.5) и занести значения размеров в протокол.

Рисунок 10.5 – Сечение плоского образца после растяжения

8. По измеренным поперечным размерам образца в месте разрыва вычислить площадь сечения в шейке F к и занести в протокол.

9. Определить величину расчетной длины образца после разрыва l к. Для этого плотно сложить части разрушенного образца по шейке так, чтобы их оси образовали прямую линию. Измерить штангенциркулем расстояние между метками, ограничивающими расчетную длину. Результат измерения занести в протокол № 1 (табл. 10.1).

10. По результатам измерения образцов до и после испытания определить относительное удлинение (δ) и относительное сужение (Ψ) образцов. Результаты расчета занести в протокол испытания № 2 (табл. 10.2).

Таблица 10.1 – Протокол испытаний №1

| Материал | Термическая обработка | d 0 (a 0, b 0), м | F 0, м2 | l 0, мм | Vпер., мм/мин. | Р, н | е, % | d к (a к, b к), м | F к, м2 | l к, мм |

Таблица 10.2 – Протокол испытаний №2

| Материал | Термическая обработка | δ, % | Ψ, % | σпц, МПа | σт (σ0,2), МПа | σв, МПа | Е, ГПа |

Определение механических характеристик прочностных и упругих свойств материала

Построить диаграмму растяжения в координаты «напряжения (σ) – деформация (ε)».

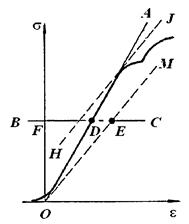

1. Определение величины предела пропорциональности (σпц). Провести прямую OA, совпадающую с прямолинейным участком кривой растяжения (рис. 10.6). Первоначальным криволинейным участком при этом необходимо пренебречь. Через точку O пересечения прямой OA с осью ε провести ось координат Oσ. Затем на произвольной высоте, но в пределах участка упругости, провести прямую BC, параллельную оси абсцисс. На прямой BC отложить отрезок DE, равный половине отрезка DF. Через точку E и начало координат провести прямую OM. Предел пропорциональности σпц определяется как напряжение, соответствующее точке касания к кривой растяжения прямой HJ, проведенной параллельно прямой OM. Результаты расчета занести в протокол испытания № 2 (табл. 10.2).

2. Определение предел текучести материала. Если на диаграмме растяжения присутствует площадка текучести (см. рис. 10.6), то определяется физический предел текучести σт – наименьшее напряжение на площадке текучести.

|

| ||

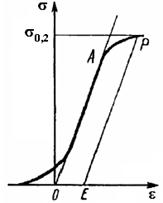

| Рисунок 10.6 – Определение величины предела пропорциональности | Рисунок 10.7 – Определение величины условного предела текучести |

При отсутствии площадки текучести (рис. 10.7) определяют условный предел текучести σ0,2. Для этого из начала координат O по оси деформации откладывается отрезок OE, соответствующий величине деформации 0,2 %. Из точки E проводят прямую EP, параллельную OA. Точка пересечения прямой EP с диаграммой соответствует напряжению условного предела текучести. Результаты расчета занести в протокол испытания № 2 (табл. 10.2).

3. Определить предел прочности σв материала как наибольшее условное напряжение, которое выдерживает образец. Результаты расчета занести в протокол испытания № 2 (табл. 10.2).

4. Определить модуль Юнга (E = σ/ε) как тангенс угла наклона участка упругости на диаграмме к оси деформации.

Контрольные вопросы

1. Каковы характерные области имеют диаграммы растяжения?

2. В чем заключается разница между условной и истинной диаграммой растяжения?

3. Какими характеристиками оценивается прочность материала? Как они определяются?

4. В чем заключается разница между физическим и условным пределом текучести?

5. В чем заключается разница между пределом прочности и истинным сопротивлением разрыву?

6. Какими характеристиками оценивается пластичность материала? Как они определяются?

7. Каков смысл наклонной прямой, используемой при определении σ0,02, σ0,2, δ?

8. Что такое модуль Юнга? На чем основан статический метод определения модуля Юнга?

9. Какая механическая характеристика определяет начало развитой пластической деформации?

2015-03-08

2015-03-08 322

322