Среди многочисленных методов ударных испытаний наиболее широкое практическое применение нашел метод испытания на ударный изгиб с измерением величины ударной вязкости. Эта характеристика механических свойств играет огромную роль при оценке служебных свойств конструкционных, а также инструментальных сталей.

В процессе эксплуатации деталей могут возникнуть внешние факторы, под воздействием которых материал становится хрупким:

- увеличение скорости деформирования (возникновение ударных нагрузок);

- возникновение двухосного и трехосного напряженных состояний;

- образование концентраторов напряжений – надрезов, трещин и т.д.

Склонность стали к хрупкому разрушению возрастает также при повышенном содержании фосфора, концентрирующегося по границам зерен, при крупнозернистой структуре, при наличии карбидов по границам зерен, полосчатости, т.е. под влиянием целого ряда внутренних структурных факторов.

Определение ударной вязкости при динамических испытаниях на ударный изгиб является основным практическим методом оценки склонности стали к хрупкому разрушению.

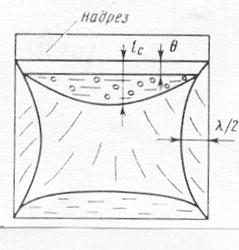

Испытание на ударный изгиб основано на разрушении образца с концентратором напряжений посредине одним ударом маятникового копра. Концы образца располагают на опорах (рис. 11.1). В результате испытания определяют полную работу, затраченную при ударе, и рассчитывают ударную вязкость. Роль концентратора сводится к следующему. При испытаниях стальных образцов на ударный изгиб напряжения и деформации локализуются в ограниченном объеме металла вокруг надреза. Именно здесь поглощается практически вся работа удара. Чем глубже и острее надрез и больше ширина сечения образца, тем больше величина продольных и поперечных нормальных напряжений в районе вершины надреза и тем меньше работа удара. ГОСТ 9454-78 предполагает три вида (формы) концентраторов: U-образный с радиусом в вершине R=1 мм, V-образный с R = 0,25 мм и Т-образный с усталостной трещиной. В соответствии с этим при записи ударной вязкости (КС) в ее обозначение вводится третья буква, указывающая вид надреза – KCU, KCV, KCT.

Рисунок 11.1 – Форма и размеры образца для испытаний на ударную вязкость

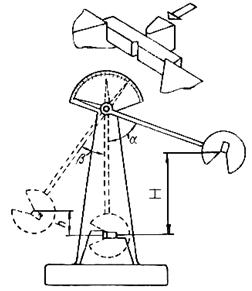

Испытания образцов на ударный изгиб проводятся на маятниковых копрах типа МК (например, МК-30). Разрушение осуществляется маятником, свободно качающимся на горизонтальной оси, укрепленной в шарикоподшипниках на стойках копра. Образец устанавливают на нижних опорах копра симметрично относительно опор и так, чтобы надрез был обращен в сторону, противоположную направлению удара (рис. 11.2).

| Рисунок 11.2 – Схема ударного изгиба на маятниковом копре |

При динамических испытаниях не соблюдается принцип подобия, поэтому они жестко унифицированы как по параметрам образцов, так и по условиям проведения экспериментов. Их проводят на маятниковых копрах (рис. 11.2) с использованием стандартных образцов. Копер состоит из тяжелого маятника, свободно качающегося на его оси, и специального шаблона, обеспечивающего установку надреза строго в середине пролета ножа маятника между опорами. При этом удар маятника производится со стороны, противоположной надрезу.

Величина KCU характеризует ударную вязкость материала при отсутствии ярко выраженного концентратора напряжения. Величина KCV характеризует ударную вязкость материала при наличии концентратора напряжения. Данный параметр используют, например, при оценке пригодности материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Известно, что работа разрушения состоит из работы зарождения трещины и работы распространения трещины. Величина KCT характеризует работу распространения трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.).

Разрушение образца осуществляется за счет потенциальной энергии падающего маятника при отключении его из положения равновесия на угол α или высоту Н (рис. 11.4). Общий запас энергии расходуется на изгиб и разрушение образца, а также последующий взлет маятника на высоту h, соответствующую углу отклонения β. Величина работы, затраченная на излом образца К, определяется из разности энергии маятника в положении его до и после удара:

,

,

где Р – вес маятника (н),

Н – первоначальная высота подъема маятника (м),

h – высота взлета маятника после удара (м).

Если длина маятника L, то

,

,  .

.

Отсюда

,

,

где P и L для данного копра – величины постоянные.

Углы α и β определяются по шкале прибора, однако на практике для каждого угла β величина работы определяется по специальным таблицам или шкала копра может быть проградуирована в единицах работы, если угол подъема маятника α фиксирован. Обычно он равен 1500.

Зная полную работу разрушения образца К, можно рассчитать основную характеристику динамических испытаний – ударную вязкость KCU, KCV или KCT. Ударная вязкость – это работа, израсходованная на ударный излом образца, отнесенная к площади его поперечного сечения в месте надреза:

KCU=  (МДж/м2),

(МДж/м2),

где F – площадь сечения в месте надреза, м2.

Испытания на ударную вязкость проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и “мягкости” напряженного состояния. Поскольку ударная вязкость является интегральной характеристикой материала, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния материалов, чем другие свойства, что особенно ярко проявляется при пониженных температурах.

Определение критических температур хрупкости. Хладноломкость металлов. Явление хладноломкости заключается в переходе металлов при понижении температуры из пластического состояния в хрупкое. Охрупчивание материалов связано с достижением критической температуры хрупкости (порога хладноломкости). К хладноломким относятся прежде всего материалы с ОЦК решеткой. Материалы с ГЦК решеткой не проявляют ярко выраженных признаков хладноломкости.

На практике подавляющее большинство материалов с ОЦК решеткой теряют пластические свойства в интервале температур, называемом интервалом вязко-хрупкого перехода. Это проявляется в увеличении доли хрупкой составляющей на поверхности вязко-хрупких изломов при понижении температуры испытания. Поэтому вводят понятие верхней (Тхрв) и нижней (Тхрн) критических температур хрупкости. При этом, Тхрв характеризует начало охрупчивания материала при понижении температуры, а Тхрн – переход материала в хрупкое состояние.

Среди известных методов оценки критических температур хрупкости материалов можно выделить две основные группы.

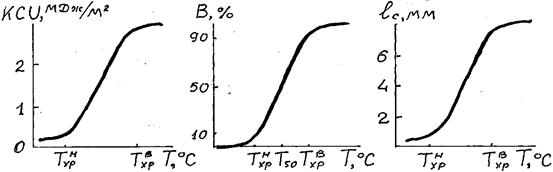

К первой группе относятся методы, основанные на изучении температурной зависимости механических характеристик исследуемых материалов при динамическом нагружении. Основоположниками данного метода можно считать Людвига и Иоффе. Давиденков предложил для определения критических температур хрупкости использовать температурную зависимость ударной вязкости стандартных образцов. Данная кривая в интервале вязко-хрупкого перехода имеет S-образный характер и позволяет определять как нижнюю (Тхрн), так и верхнюю (Тхрв) критические температуры хрупкости (рис. 11.3 а). В настоящее время это самый распространенный метод, применяемый для текущего контроля качества плавки стали.

Ко второй группе относятся фрактографические методы определения критической температуры хрупкости, основанные на макро- и микрофрактографическом анализе изломов. Фрактографические методы определения критических температур хрупкости металлических материалов основаны на определении доли вязкой составляющей (В) в изломе (рис. 11.3 б) или длины стабильной вязкой зоны lc (рис. 11.4) в очаге разрушения (рис. 11.3 в). При макрофрактографическом анализе под вязкой составляющей в изломе пронимают участки поверхности разрушения, характеризующиеся при визуальном наблюдении волокнистым строением, а при микрофрактографическом исследовании – ямочным микрорельефом. Поэтому данные методы определения критических температур хрупкости применим как для сосредоточенных, так и для рассредоточенных изломов (см. рис. 3.4).

а) б) в)

Рисунок 11.3 – Температурные зависимости ударной вязкости (KCU) (а) и вязкой составляющей в изломе (В) (б) и длины вязкой зоны (lс) (в)

| Рисунок 11.4 – Схема строения излома, полученного при ударном нагружении: θ - зона вытягивания, lc - вязкая зона стабильного роста трещины, λ – губы среза. |

Основным преимуществом фрактографических методов является то, что они позволяют оценивать критическую температуру хрупкости материала не только в образцах, но и в конструкциях при реальных условиях их эксплуатации. Поэтому данные методы получили широкое распространение в практике диагностики разрушения.

Влияние отпускной хрупкости на ударную вязкость стали. Охрупчивание стали при некоторых условиях отпуска называется отпускной хрупкостью. Понижение ударной вязкости при этом вызвано повышением температуры перехода в хрупкое состояние. Наблюдаются два вида отпускной хрупкости. Отпускная хрупкость первого рода (необратимая) и отпускная хрупкость второго рода (обратимая), определяемые путем испытаний на ударный изгиб при комнатной температуре.

Ударная вязкость в зависимости от температуры отпуска меняется немонотонно (рис. 11.6).

Рисунок 11.6 – Схема зависимости ударной вязкости стали от температуры отпуска: 1- быстрое охлаждение; 2- медленное охлаждение

Сталь, отпущенная в интервале температур порядка 300…350 0С, имеет минимальную ударную вязкость. Отпускная хрупкость первого рода проявляется у большинства сталей независимо от их состава и скорости охлаждения. Считают, что это явление обусловлено возникновением объемно-напряженного состояния, получающегося при неоднородном распаде мартенсита. Распад происходит наиболее полно по границам зерен, в результате чего появляется резкое различие между прочностью пограничных слоев и телом самого зерна. Кроме того, образовавшиеся частицы карбидов не успевают приобрести зернистое строение, и большинство карбидов еще имеют пластинчатую форму. В данном интервале температур происходит еще и превращение аустенита остаточного в мартенсит отпуска, т.о. происходит потеря вязкой составляющей- аустенита и увеличение хрупкой составляющей - мартенсита. Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом.

Хрупкость первого рода устраняется нагревом стали выше 400 0С, снижающим твердость.

Хрупкость второго рода наблюдается в сталях, легированных карбидообразующими элементами, при охлаждении в печи или на воздухе после отпуска в интервале температур 500…550 0С или при слишком длительной выдержке в этом температурном интервале.

В стали в состоянии отпускной хрупкости второго рода уменьшается работа зарождения и особенно распространения трещины.

При быстром охлаждении в воде этот вид хрупкости не возникает, излом стали – волокнистый, характерный для вязкого состояния. После медленного охлаждения с температуры 500…650 0С сталь имеет хрупкий кристаллический излом. Хрупкость второго рода можно устранить повторным отпуском при 600…650 0 С с последующим быстрым охлаждением.

Хрупкость второго рода часто встречается в сталях, легированных Mn, Si, Сr и содержащих повышенное количество Р и Аs или при одновременном введении в сталь Cr и Ni (или Mn).

Появление отпускной хрупкости второго рода наиболее вероятно связано с диффузией растворенных атомов некоторых элементов и насыщением поверхностных слоев зерна этими элементами. По границам зерна происходит ускоренное образование карбидов, обогащенных легирующими элементами. Мелкодисперсные вторичные фазы легирующих элементов, располагаясь по границам зерен, охрупчивают их. Как следствие, приграничные слои обедняются карбидообразующими элементами, куда начинает диффундировать фосфор, который значительно снижает работу образования межзеренных трещин, вызывающих развитие отпускной хрупкости. Ускоренное охлаждение после нагрева предотвращает перераспределение легирующих элементов и фосфора между объемом зерен и приграничными слоями, сохраняя их равномерную концентрацию, тем самым устраняет отпускную хрупкость второго рода.

Таким образом, испытания на ударный изгиб являются одним из наиболее чувствительных методов контроля, чутко реагирующих на небольшие изменения состояния металла. Ударные испытания являются ценным, а иногда необходимым дополнением к статическим испытаниям гладких образцов, главным образом для низко- и среднеуглеродистых сталей.

2015-03-08

2015-03-08 833

833