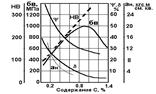

С увеличением содержания углерода изменяется структура стали. Сталь, содержащая углерода меньше 0.8%, состоит из феррита и перлита, при содержании С, равном 0.8%, сталь состоит только из перлита, при увеличении содержания углерода более 0.8% в стали кроме перлита появляется вторичный цементит. Изменение химического состава приводит к изменению структуры стали и ее свойств. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности. Приводимые механические свойства относятся к горячекатанным изделиям без термической обработки, т.е. при структуре перлит + феррит или перлит + цементит. С увеличением содержания углерода плотность изменяется незначительно от 7.85 до 7.7 г./см.куб., коэрцетивная сила, электросопротивление возрастают на от 3 до 18 Э. и от 0.12 до 0.23 ОМммкв/м, соответственно, при изменении С от 0.2 до 1.6 %.

С увеличением содержания углерода изменяется структура стали. Сталь, содержащая углерода меньше 0.8%, состоит из феррита и перлита, при содержании С, равном 0.8%, сталь состоит только из перлита, при увеличении содержания углерода более 0.8% в стали кроме перлита появляется вторичный цементит. Изменение химического состава приводит к изменению структуры стали и ее свойств. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности. Приводимые механические свойства относятся к горячекатанным изделиям без термической обработки, т.е. при структуре перлит + феррит или перлит + цементит. С увеличением содержания углерода плотность изменяется незначительно от 7.85 до 7.7 г./см.куб., коэрцетивная сила, электросопротивление возрастают на от 3 до 18 Э. и от 0.12 до 0.23 ОМммкв/м, соответственно, при изменении С от 0.2 до 1.6 %.

Хрупкой фазой в стали является цементит. Увеличение содержания углерода приводит в стали к образованию структур на основе перлита (феррит + цементит), в связи с чем при С = 0.8 % прочность стали при растяжении начинает падать, а твердость продолжает увеличиваться. Для сохранения прочностных свойств стремятся получить не пластинчатый, а зернистый цементит после термической обработки.

Постоянными примесями в стали считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород). Обычно содержание их ограничивается верхними пределами: % 0.8 Mn; 0.5 Si; 0.05 S; 0.05 P.

М а р г а н е ц - вводят в сталь при раскислении для устранения вредного влияния закиси железа. Mn повышает прочность горячекатанной стали, прокаливаемость, упругие свойства. При содержании более 1.5% сообщает склонность к отпускной хрупкости. При содержании более 13% и выше придает стали аустенитную структуру,

противоударную стойкость, высокую износостойкость. При нагреве способствует росту зерна.

К р е м н и й - вводится для раскисления. Полностью растворим в феррите. Увеличивает прочность, износостойкость и придает антифрикционные и упругие качества. Более 2% - снижает пластичность. Повышает прокаливаемость, но увеличивает температуры закалки, нормализации и отжига.

Ф о с ф о р - Растворяясь в феррите, вызывает хладноломкость стали. При совместном действии С и Р (Р не более 1.2%) вызывается фосфидная эвтектика, плавящаяся при Т менее 1100 С. Фосфор - вредная примесь стали. Однако повышает обрабатываемость резанием и в присутствии меди повышает сопротивление коррозии.

С е р а - нерастворима в железе, образует с Fe соединение FeS сульфид железа. Последний входит в состав эвтектик, плавящихся при 988 С. Наличие зерен хрупкой и легкоплавящейся эвтектики по границам зерен стали делает ее при температурах 800 С и выше (в районе температур красного каления) - к р а с н о л о м к о й. В т.ж. время, сера повышает обрабатываемость резанием. Вредное влияние серы нейтрализуют введением марганца, образующего с ней сульфид MnS. MnS при горячей обработке давлением деформируется и создает продолговатые линзы - строчки. Их присутствие стали, как и других включений, в стали не допустимо для ответственных изделий. MnS стремятся перевести в шлак при плавке стали.

В о д о р о д, а з о т, к и с л о р о д - растворяются в стали. Кислород и азот образуют твердые труднодеформирующиеся вредные включения. Водород вызывает флокены. А газы вообще - эффекты деформационного старения, снижающие усталостные характеристики (вязкость и порог хладноломкости). Неметаллические включения после обработки давлением создают - п о л о с ч а т о с т ь (или с т р о ч е ч н о с т ь), вызывающую сильную анизотропию свойств. Для устранения вредного влияния растворяющихся газов применяют вакуумную разливку стали и специальные приемы раскисления.

2015-03-08

2015-03-08 517

517