1. Получить у преподавателя образец, указать материал и вид термической обработки в протоколе.

2. Измерить размеры поперечного сечения рабочей части: диаметр d 0 (для цилиндрического образца) или ширину a 0 и толщину b 0 (для плоского образца). Измерения следует производить не менее чем в трех местах рабочей части образца (в середине и по краям). Из трех измерений выбрать наименьшие размеры, по которым вычислить площадь поперечного сечения F0. Результаты измерений и расчета занести в протокол № 1 (табл.11.1).

3. Отметить на поверхности образца начальную расчетную длину l 0, ограничив ее метками с помощью карандаша, чернил или неглубокими рисками (только для пластичных материалов). Занести значение l 0 в протокол.

4. Установить образец в захваты испытательной машины, на рабочую часть образца установить экстензометр.

5. Задать значение скорости перемещения подвижной траверсы и записать его в протокол. Включить двигатель машины и растягивать образец до разрыва. Записать диаграмму растяжение «нагрузка (Р) – деформация (е)».

6. После разрыва образца остановить машину, снять экстензометр и вынуть части образца из захватов.

Определение пластических свойств материала.

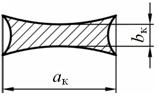

7. Измерить поперечные размеры образцов в месте разрыва. Для цилиндрического образца измерить минимальный диаметр шейки d к в двух взаимно перпендикулярных направлениях и занести среднее арифметическое значение в протокол. Для плоского образца измерить в месте разрыва наибольшую ширину образца a к и наименьшую толщину в средней части b к (рис. 11.5) и занести значения размеров в протокол.

Рисунок 11.5 – Сечение плоского образца после растяжения

8. По измеренным поперечным размерам образца в месте разрыва вычислить площадь сечения в шейке F к и занести в протокол.

9. Определить величину расчетной длины образца после разрыва l к. Для этого плотно сложить части разрушенного образца по шейке так, чтобы их оси образовали прямую линию. Измерить штангенциркулем расстояние между метками, ограничивающими расчетную длину. Результат измерения занести в протокол № 1 (табл. 11.1).

10. По результатам измерения образцов до и после испытания определить относительное удлинение (δ) и относительное сужение (Ψ) образцов. Результаты расчета занести в протокол испытания № 2 (табл. 11.2).

Таблица 11.1 – Протокол испытаний № 1

| Материал | Термическая обработка | d 0 (a 0, b 0), м | F 0, м2 | l 0, мм | Vпер., мм/мин. | Р, Н | е, % | d к (a к, b к), м | F к, м2 | l к, мм |

Таблица 11.2 – Протокол испытаний № 2

| Материал | Термическая обработка | δ, % | Ψ, % | σпц, МПа | σт (σ0,2), МПа | σв, МПа | Е, ГПа |

Определение прочностных и упругих свойств материала

Построить диаграмму растяжения «напряжение (σ) – деформация (ε)».

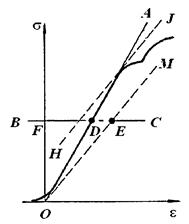

1. Определение величины предела пропорциональности (σпц). Провести прямую OA, совпадающую с прямолинейным участком кривой растяжения (рис. 11.6). Первоначальным криволинейным участком при этом необходимо пренебречь. Через точку O пересечения прямой OA с осью ε провести ось координат Oσ. Затем на произвольной высоте, но в пределах участка упругости, провести прямую BC, параллельную оси абсцисс. На прямой BC отложить отрезок DE, равный половине отрезка DF. Через точку E и начало координат провести прямую OM. Предел пропорциональности σпц определяется как напряжение, соответствующее точке касания к кривой растяжения прямой HJ, проведенной параллельно прямой OM. Результаты расчета занести в протокол испытания № 2 (табл. 11.2).

2. Определение предела текучести материала. Если на диаграмме растяжения присутствует площадка текучести (рис. 11.6), то определяется физический предел текучести σт – наименьшее напряжение на площадке текучести.

|

| ||

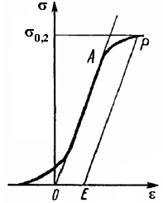

| Рисунок 11.6 – Определение величины предела пропорциональности | Рисунок 11.7 – Определение величины условного предела текучести |

При отсутствии площадки текучести (рис. 11.7) определяют условный предел текучести σ0,2. Для этого из начала координат O по оси деформации откладывается отрезок OE, соответствующий величине деформации 0,2 %. Из точки E проводят прямую EP, параллельную OA. Точка пересечения прямой EP с диаграммой соответствует напряжению условного предела текучести. Результаты расчета занести в протокол испытания № 2 (табл. 11.2).

3. Определить предел прочности σв материала как наибольшее условное напряжение, которое выдерживает образец. Результаты расчета занести в протокол испытания № 2 (табл. 11.2).

4. Определить модуль Юнга (E = σ/ε) как тангенс угла наклона участка упругости на диаграмме растяжения.

2015-03-08

2015-03-08 690

690