Кондукторные втулки применяют для определения положения и направления разнообразных осевых инструментов при обработке отверстий; сверл, зенкеров, разверток и т. д. Они определяют положение оси инструмента относительно установочных элементов приспособления и повышают его радиальную жесткость. При этом отпадает необходимость в разметке, за счет чего повышается точность расположения отверстий и производительность труда. Повышение жесткости инструмента приводит к повышению точности диаметра отверстия, уменьшению его увода, позволяет работать на более высоких режимах резания.

Кондукторные втулки бывают неподвижные и вращающиеся. Вращающиеся втулки применяют для направления расточных скалок при большом диаметре обработки и высоких скоростях резания. Вращение втулки вместе с инструментом значительно уменьшает износ ее рабочего отверстия и увеличивает срок службы.

Неподвижные втулки по конструкции разделяют на четыре группы: постоянные, сменные, быстросменные, специальные. Первые три группы стандартизованы.

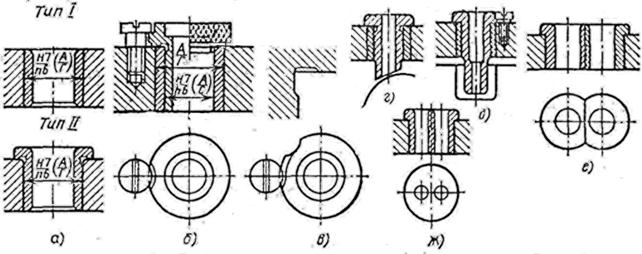

Рис. 2.76. Типы кондукторных втулок

Постоянные втулки (рис. 2.76, а) выполняют без буртика – тип I или с буртиком – тип II. Эти втулки используют в приспособлениях при мелкосерийном производстве для обработки отверстия одним инструментом, когда за время использования приспособления не потребуется замена втулки в связи с износом ее рабочей поверхности. Для определения числа сверлений через кондукторную втулку задаются ее предельным износом и используют данные о средней интенсивности износа отверстий, которая составляет при сверлении отверстий диаметрами 10-20 мм на 10 м пути при обработке чугуна 3–5 мкм, стали 40–46 мкм. Ориентировочно принимают число сверлений через кондукторную втулку 10000-15000.

В приспособлениях крупносерийного и массового производств для ускорения замены при износе применяют сменные втулки (рис. 2.76, б). Их устанавливают в промежуточных втулках по посадке  . От проворота и подъема при обработке под действием сходящей стружки они удерживаются головкой винта.

. От проворота и подъема при обработке под действием сходящей стружки они удерживаются головкой винта.

В приспособлениях серийного производства для обработки отверстия последовательно несколькими инструментами применяют быстросменные втулки (рис. 2.76, в). Они отличаются от сменных втулок срезом на буртике, что позволяет производить их смену, не вывинчивая крепежный винт. Для удобства использования буртик быстросменной втулки имеет накатку. Специальные втулки применяют в особых случаях, когда применение стандартных втулок невозможно или не дает эффекта. На рис. 2.76, г–ж приведены примеры специальных втулок. Втулку (рис. 2.76, г) применяют для сверления отверстий в наклонных к его оси плоскостях, удлиненную быстросменную втулку (рис. 2.76, д) применяют при обработке отверстий в углублениях заготовки, срезанные (рис. 2.76, е) и сдвоенные втулки (рис. 2.76, ж) применяют при обработке близко расположенных отверстий.

Допуски на диаметр отверстия в кондукторных втулках для прохода сверл и зенкеров устанавливаются по посадке F8,а для разверток G7 в системе вала. При точности отверстия по 6-7 квалитетам и выше допуски на диаметр отверстия для прохода сверл назначают по посадке Н7, а для чистового развертывания G6.

Кондукторные втулки с диаметрами отверстий до 25 мм изготовляют из стали У10А, У12A и закаливают до твердости HRC 62-65. Основные втулки о диаметром отверстия до 25 мм изготовляют из стали У7А и закаливают до твердости НRC 45-50. Все втулки с диаметрами отверстий более 25 мм изготовляют из стали 20, цементируются на глубину 0,8-1,2 мм и закаливают до твердости НRC 62-65.

Расстояние от нижнего торца втулки до поверхности заготовки выбирают равным 1/3–1 диаметра отверстия. Меньшее расстояние выбирают при обработке чугуна, большее – при обработке стали. При такой установке втулки стружка не попадает в направляющее отверстие и не изнашивает его.

Кондукторные втулки устанавливают в кондукторные плиты, которые также имеет конструктивные разновидности.

В зависимости от связи с корпусом кондуктора, плиты могут быть жесткими, откидными, съемными, подвесными, подъемными.

Жесткие плиты отливают за одно целое с корпусом или прикрепляют к нему сваркой, а чаще при помощи винтов; в последнем случае для точной фиксации плиты при сборке предусматриваются контрольные штифты.

Откидные или шарнирные плиты позволяют открывать кондуктор для установки и снятия деталей.

Съемные или накладные плиты используются для обработки систем отверстий в крупных деталях на радиально-сверлильных станках. Они накладываются непосредственно на деталь и после необходимой ориентировки прикрепляются к ней.

Подвесные плиты применяют при сверлении многошпиндельными головками. Плита вместе с головкой подвешиваются на шпиндель станка и направляющими колонками связываются с корпусом приспособления. Над плитой располагаются пружины, которые в момент ее контакта с деталью начинают сжиматься и плитой закрепляют деталь.

Подъемные плиты устанавливаются на уступах колонок скальчатых кондукторов и с помощью рукоятки или пневмопривода и реечной передачи поднимаются и опускаются, осуществляя одновременно и зажим детали.

Материал плит — чугун, реже сталь. Толщина плит зависит от высоты кондукторных втулок (в пределах 15— 30 мм). Для высоких втулок на плитах предусматриваются бобышки.

Копиры

Для обработки фасонных и сложно профилированных поверхностей на универсальных станках применяют приспособления, снабженные копировальными устройствами. Назначение копиров заключается в обеспечении траектории относительного движения инструмента, необходимой для получения требуемого контура детали. При этом пропадает необходимость в разметке, в ручной подаче инструмента при обходе криволинейного контура. В результате повышается точность обработки контура и производительность труда на операции.

Обработку с копирами производят на фрезерных, токарных, строгальных, шлифовальных и других станках.

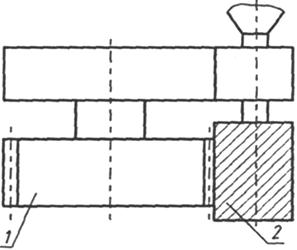

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи (рис. 2.77).

|  |

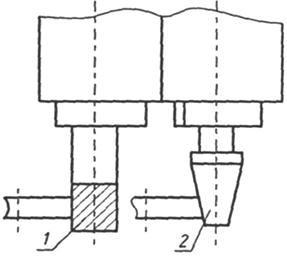

| Рис. 2.77. Схема фрезерования по копиру | Рис. 2.78. Применение ролика конической формы: 1 - фреза; 2 - ролик. |

Закрепленные заготовка 1 и копир 2 вращаются вокруг общей оси. Оси ролика 3 и фрезы расположены на постоянном расстоянии а между ними и перемещаются вместе. Копир все время прижат к ролику. Связь между копиром и исполнительным устройством осуществляется посредством силового привода (гидро-, пневмо- и др.). Расстояние между осью вращения копира 2 и осью фрезы меняется в соответствии с профилем копира, благодаря чему получается нужный профиль детали. Точность обработки при этом зависит от точности профиля копира.

Профиль копира определяют графически. Он должен быть строго увязан с профилем обрабатываемой детали и диаметрами фрезы и ролика.

Материал копиров — стали У8А, У10А, 20, 20Х с цементацией и закалкой до 58-62 HRCэ.

В связи с уменьшением диаметра фрезы после переточки, копир и ролик выполняются конической формы с углом наклона профиля 10-15° (рис. 2.78).

После заточки фрезы ролик перемещается вдоль оси, поэтому размер детали остается постоянным.

2015-03-20

2015-03-20 11094

11094