Конвейеры относят к числу машин непрерывного транспорта. Привод конвейера осуществляется от электродвигателя непосредственно через муфту или через дополнительную ременную или цепную передачу и редуктор на вал привода конвейера (транспортера) посредством муфты или при помощи открытой цепной или зубчатой передачи. В качестве тягового органа используют конвейерные эластичные ленты или тяговые цепи, соответственно, на вал привода устанавливают барабан или одну или две звездочки. Каждый из рассмотренных вариантов имеет особенности, рассматриваемые ниже.

Для всех кинематических схем в заданных на проектирование содержатся значения рабочего усилия F (Н) и скорость движения тягового органа V (м/с).

1.2.3.1. Основные параметры приводов ленточных конвейеров

Ширина ленты (мм) принимается по условию

B ≥ 100 + 0,07 ∙ F

и округляется в большую сторону по ряду 300, 400, 500, 650, 800, 1000 мм.

Число несущих слоев (прокладок) i лпринимают из условия прочности ленты:

i л > 1,1 ∙ F / (B × [ k ]),

где [ k ] – допускаемое усилие на 1 мм ширины одного слоя ленты. Обычно [ k ] = 5 Н/мм.

Однако, номенклатура лент ограничена и уточнить параметры ленты необходимо в соответствии с табл. 1.7.

Таблица 1.7

| B, мм | ||||||

| i л | 3…4 | 3…5 | 3…6 | 3…7 | 4…9 | 5…10 |

Предварительно диаметр барабана (мм) определяется по формуле:

D ¢ ³ 150 × i

и округляется до значения D б, кратного десяти.

Ширина барабана L назначается из условия

L = (1…2)∙ D б ³ (1,2…1,4)× B.

Вращающий момент на барабане привода (Н×м) определяется по формуле:

T = F × D б / 2000.

Частота вращения барабана (вала транспортера), мин-1:

Мощность, необходимая для привода, приведенная к валу барабана (кВт) с учетом деформационных потерь в ленте и сопротивления подшипников

принимают hб = 0,90…0,95 и hп = 0,99.

1.2.3.2. Основные параметры приводов цепных конвейеров

Тяговые цепи, применяемые в цепных конвейерах, характеризуются допускаемой нагрузкой [ F ] и шагом Pt, принимаемым из ряда: 80, 100, 125, 160, 200, 250 мм.

Число зубьев звездочки конвейера назначают z = 8 или 10. Делительный диаметр D связан с числом зубьевследующей зависимостью:

Проверка прочности цепей с указанными выше шагами (например, по ГОСТ 588 – 74, тяговые пластинчатые цепи) проводится по условию K × F £ [ F ], однако, главным условием работоспособности цепи является ее износостойкость. Данные для некоторых цепей по допускаемому усилию (разрушающей нагрузке) приведены в табл. 1.8.

Таблица 1.8

| Обозначение цепи ГОСТ 588-74 | М28 | М40 | М56 | М80 |

| Шаг цепи, мм (min…max) | 50…200 | 63…250 | 63…250 | 80…315 |

| Разрушающая нагрузка [ F ], Н |

Коэффициент перегрузки K, учитывающий внешнюю динамическую нагрузку принимают K = 2,5.

Для приводов, имеющих две звездочки заданное значение нагрузки F для каждой цепи принимается

F ц = 0,5 ∙ F.

Вращающий момент, приведенный к валу привода с размещенными на нем звездочками (звездочкой) (Н×м) находим по формуле:

T = F × D / 2000,

а частота вращения звездочки (вала транспортера) (мин-1)

Мощность, приведенная к валу привода P ВТ с учетом потерь в контакте звездочек и шарниров цепи, трения в ее шарнирах и потерь в подшипниках, кВт

принимают hзв = 0,96…0,98 – КПД звездочки цепной части привода.

1.2.3.3. Передаточное отношение привода конвейера

Для ленточных и цепных конвейеров можно использовать общий подход для определения передаточного отношения привода исходя из его кинематических и энергетических характеристик.

В общем виде справедлива зависимость

i пр = i оп × i ред = n эд / n.

Для открытых передач (зубчатых, цепной или ременной) значение i оп приближенно одинаковы и находятся в пределах i оп = 1,5…4. Большие значения для зубчатой передачи.

Электродвигатель привода выбирается по значению мощности, необходимой для работы, причем перегрузка двигателя не рекомендуется, поскольку для конвейеров характерен режим, близкий к постоянному (режимы 0 или I по ГОСТ 21354-87). Потребляемая мощность на валу электродвигателя определяется условием:

(кВт).

(кВт).

Значения КПД для всех открытых передач можно назначить

hоп = 0,94… …0,96, а для муфт, конструкция которых на стадии предварительных расчетов не известна, принимают hм = 1.

Коэффициент полезного действия редуктора hред определяется по формуле в п.1.2.2.4.

Электродвигатель выбирают по каталогу исходя из требуемой мощности P, соблюдая условие P эд ³ P. Окончательно двигатель принимают с учетом оптимального для конкретной кинематической схемы редуктора, заданной студенту, значения i ред (см. п. 1.2.1.2), для чего используется таблица по форме табл. 1.9, пример заполнения, которой для случая цепного конвейера при значении потребляемой мощности P = 1,58 кВт и частоты вращения n = 5,67 мин-1 (задано – V = 0,12 м/с; принято: шаг цепи Pt = 125 мм, z = 10, открытая передача – зубчатая, i оп = 5,2), приведен ниже.

Анализ результатов расчетов в табл. 1.9 указывает на возможность использования 3-го варианта.

Таблица 1.9

| Вариант | Тип двигателя | n с, об/мин | n эд, об/мин | n ВТ, об/мин | i пр = n эд / n ВТ | i ОП | i = i пр / i ОП |

| 112MA8/700 | 5,67 | 126,98 | 5,2 | 23,08* | |||

| 100L6/970 | 170,19 | 32,73* | |||||

| 90L4/1425 | 254,85 | 49,01 | |||||

| 80B2/2850 | 507,94 | 97,68 |

1.2.3.4. Момент на колесе тихоходной передачи редуктора

Возможны два варианта определения момента Т 2Т на колесе тихоходной передачи редуктора.

Вариант 1. Открытая цепная или зубчатая передача установлена между валом транспортера и редуктором. В этом случае (hоп приведено в п. 1.2.3.3)

Вариант 2. Открытая передача установлена между электродвигателем и редуктором, при этом

Значения hоп , hм и hп приведены в п.п. 1.2.1.1 и 1.2.1.2.

Полученные величины округляются до целого числа и вносятся в табл. 1.1.

1.2.3.5. Частота вращения быстроходного вала редуктора

Частота вращения n определяется в зависимости от кинематической схемы привода в следующем порядке для случаев:

1) открытая передача установлена между валом транспортера и редуктором

n = n эд

и принимается в соответствии с табл. 1.9;

2) открытая передача размещена между валом электродвигателя и быстроходным валом редуктора, то частота вращения последнего определяется из соотношения

n = n эд / i оп .

Принятые значения n заносятся в табл. 1.1.

1.2.3.6. Эквивалентное время работы привода конвейера

Эквивалентное время Lhe привода назначается в зависимости от режима работы и заданного срока службы Lh (час). Возможно задание срока службы в виде L год в годах. При этом необходимо подсчитать Lh по формуле:

Lh = L × 365 × K год × 24 × K сут ,

где L год – срок службы в годах (обычно L год = 10…15 лет);

K год – коэффициент использования привода в течении года (для типовых условий K год = 1);

K сут – коэффициент использования привода в течении суток (например, при двухсменной работе K сут = 0,67).

Окончательно Lhe определится по формуле:

Lhe = m H × Lh.

и округляется до значения, кратного 100.

Коэффициент m H принимается в зависимости от категории режима. При постоянном режиме m H = 1, при тяжелом режиме m H = 0,5. В остальных случаях используются данные табл. 1.3.

Принятое значение Lhe заносится в табл. 1.1.

1.2.3.7. Допускаемые контактные напряжения

и коэффициенты ширины зубчатых венцов

Для быстроходной и тихоходной передач значения [s H ]Б , [s H ]Т , а также y ba Б и y ba Т назначаются по рекомендациям п. 1.2.1.3 и 1.2.1.4 и заносятся в табл. 1.1.

1.2.3.8. Коды зубчатых передач и редуктора

Коды зубчатых передач редуктора и его кинематической схемы назначаются в соответствии с п. 1.2.1.6 и 1.2.1.7 и записывают в табл. 1.1.

1.3. Выбор оптимального варианта компоновки

редуктора

1.3.1. Идентификаторы программы REDUCE.

Чтение распечатки

В процессе работы программы REDUCE по данным введенным по табл. 1.1 численным значениям параметров присваиваются идентификаторы, приведенные ниже. В верхней части содержатся исходные данные для расчетов, записанные в три строки и несколько столбцов. Показаны:

- обозначение группы, фамилия студента, обозначение схемы редуктора;

- MOM – момент на колесе тихоходной передачи T 2Т, Н×м;

- I – передаточное отношение редуктора, i;

- SIG 1 и SIG 2 – предварительно назначенные значения допускаемых контактных напряжений для быстроходной и тихоходной передач редуктора, соответственно, [s H ]Б и [s H ]Т, МПа;

- PSI 1 и PSI 2 – коэффициенты ширины зубчатых колес для быстроходной и тихоходной передач, соответственно, y ba Б и y ba Т ;

- L 1 и L 2 – коды зубчатых быстроходной и тихоходной передач (напоминаем: 1 – прямозубая, 2 – косозубая, 3 – шевронная передача, 4 – передача коническими колесами прямозубая);

- CH – частота вращения быстроходного вала редуктора мин-1, обозначаемое как n;

- TE – эквивалентное время работы Lhe, час.

Ниже представлены варианты расчетов, сгруппированные в файлы, содержащие строки идентификаторов (для цилиндрических редукторов по схемам 20, 21, 22 и 24, а также редуктора по схеме 23 с конической быстроходной передачей), в которых:

- AW – межосевые расстояния передач aw Б и aw Т, мм;

- B – ширина венца зубчатого колеса быстроходной и тихоходной передач, bw Б и bw Т, мм. Внимание! Для шевронных передач указана суммарная ширина колес двух полушевронов;

- Z 1 и Z 2 – числа зубьев шестерни z 1 и колеса z 2 соответствующей передачи;

- U – передаточное число зубчатой пары для быстроходной u Б и тихоходной u Т передач;

- MOD – модуль зацепления (мм) для обеих передач, m Б и m Т;

- D 1 и D 2 – начальные (или делительные) диаметры шестерен и колес, d 1, d 2 или dw 1 и dw 2 (мм) – соответственно уточняются при наличии в распечатке коэффициентов смещения X, отличных от нуля;

- X – суммарные коэффициенты смещения для обеих передач;

- BETA – углы наклона зубьев (град) на делительном диаметре шестерни и колеса, bБ и bТ;

- DELT – угол делительного конуса шестерни передачи коническими колесами, d1.

Ниже приведены значения требуемой динамической грузоподъемности C, кН для подшипников валов редуктора в двух колонках: левая содержит значения C для шариковых радиальных, правая – для конических радиально-упорных подшипников:

– ВАЛ1 – быстроходного вала;

– ВАЛ2 – промежуточного вала;

– ВАЛ3 – тихоходного вала.

1.3.2. Обработка результатов расчета на ПЭВМ.

Оптимизация по критериям минимального

объема и массы зубчатых колес

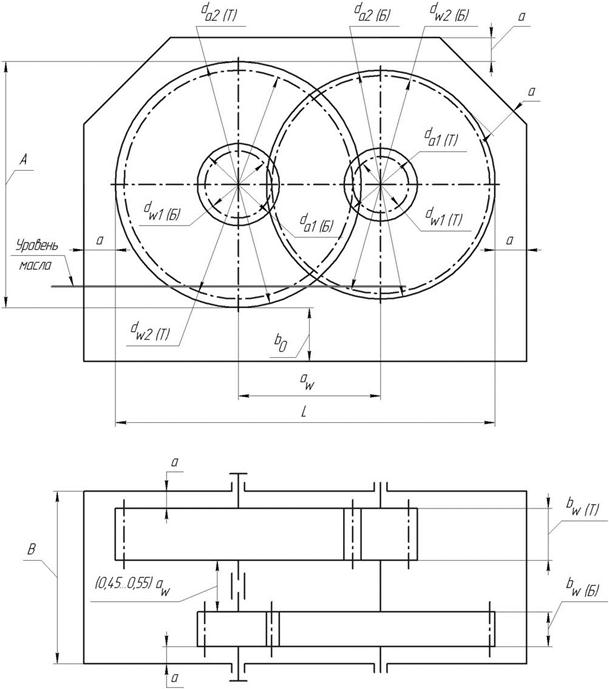

Для редукторов, выполненных по развернутой схеме (схема 20, 21 и 22) зубчатые передачи изображают в двух проекциях.

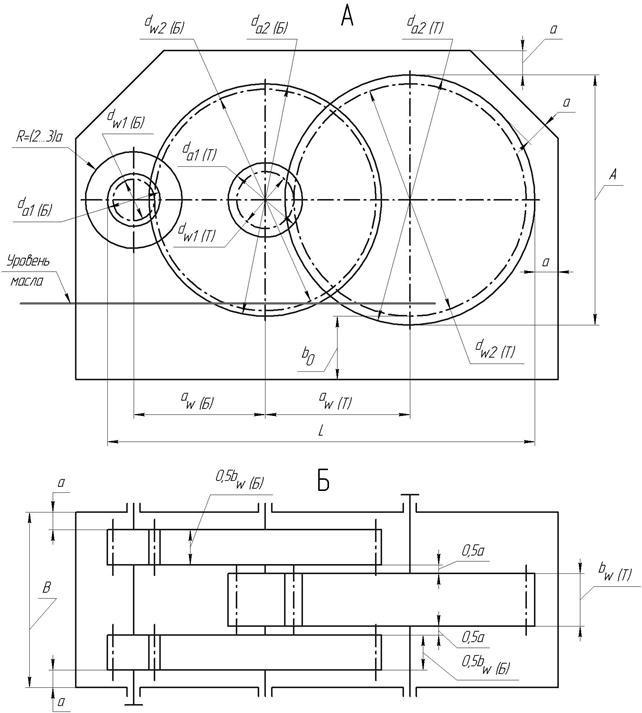

На рис. 1.1 приведены основные размеры зубчатых передач редуктора по схеме 21 с шевронной быстроходной передачей и выделены размеры A, B и L, определяемые для каждого из содержащихся в распечатке варианта по следующим формулам:

A = da 2 max ;

B = bw Б + bw Т + 3× a;

L = 0,5×(da 1 Б + da 2 Т) + aw Б + aw Т + (3…4)× a;

b 0 = (3…4)× a,

где da 2 max – наибольшая из двух величин da 2 Б или da 2 Т; a – зазор между корпусом и вращающимися деталями передач (колесами) (мм), предварительно определяемый по формуле

мм.

мм.

Рис. 1.1

Для других схем цилиндрических редукторов (схемы 20 и 22) эскиз по рис. 1.1, а выполняется аналогично.

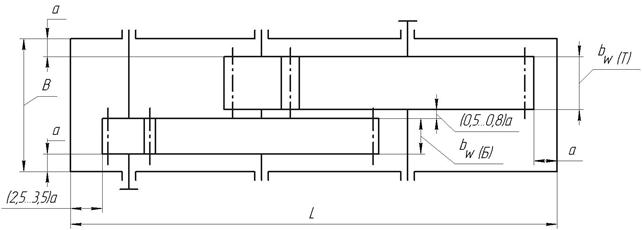

Для редукторов по схемам 20 и 22 взаимное расположение зубчатых колес и шестерен показано на рис. 1.2 и 1.3. Особенности компоновки редуктора по схеме 20 (рис. 1.2)

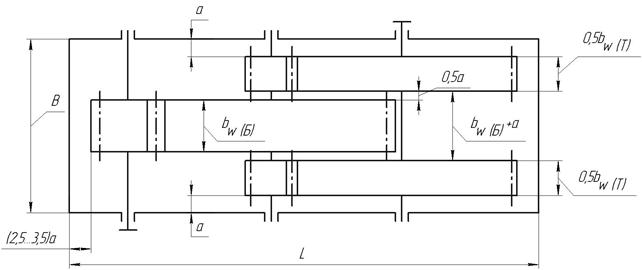

Редуктор с тихоходной шевронной передачей компонуется в соответствии с рис. 1.3.

Рис. 1.2

Рис. 1.3

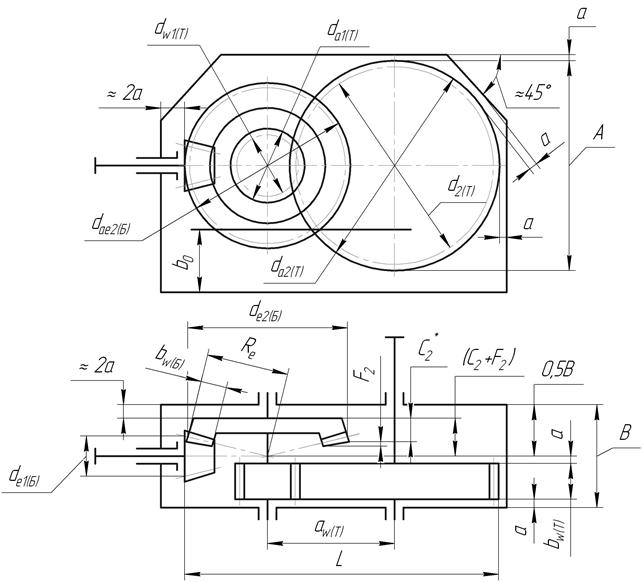

Для схемы 24 принято соосное расположение быстроходного и тихоходного валов и изображение принимает другой вид, приведенный на рис. 1.4.

В этом случае, размеры, определяющие габаритно-массовые характеристики, находим по формулам:

A = da 2 max ;

B = bw Б + bw Т + 2× a + (0,45…0,55)× aw;

L = aw + 0,5×(da 2 Б + da 2 Т).

Из условия оптимизации коэффициента перекрытия eb» 1,1… …1,2 для любой косозубой передачи ширину колеса bw Б или bw Т необходимо предварительно уточнить по формуле:

bw Б = eb×p× m / sinb.

Рис. 1.4

Напомним, что полученное значение для шевронных передач соответствует половине ширины, указанной в распечатке.

Сравнение вариантов рекомендуется производить по диаграмме, которая строится в следующем порядке.

Объем корпуса коническо-цилиндического редуктора (схема 23) определяют с учетом особенностей его компоновки (рис. 1.5) по приближенным формулам.

Рис. 1.5

Размеры A, B и L, соответственно:

A – выбирается как большее из двух значений, т.е. da 2( T ) или dae 2;

B = (С 2 + F 2) + bwТ + 4× a, размеры C 2 и F 2 показаны на рис. 1.8.

На данной стадии проектирования, поскольку параметр B используется в сравнительном анализе, его можно оценить ориентировочно следующим образом

, или B» 2×(bw ( T ) + 2× a),

, или B» 2×(bw ( T ) + 2× a),

и в дальнейшем уточнить. Напомним, что d2 = 90° – d1, а угол d1 содержится в распечатке.

L = 0,5×(dae 2 + da 2 (Т)) + aw Т + 3× a.

Объем корпуса редуктора, в основном определяющий массу редуктора, можно оценить по формуле:

V = A × B × L.

Массу заготовок для зубчатых колес, характеризующую затраты на материалы, вычисляется по следующим формулам:

– для цилиндрических редукторов,

где (g∙p/4) – коэффициент пропорциональности, для стальных зубчатых колес можно принять равным 6,12, кг/дм3. Если при расчетах V и m размеры колес выражать в дм, тогда объем выразится в литрах, а масса в кг;

– для редуктора по схеме 23 с конической быстроходной передачей, массу зубчатых колес подсчитываем в соответствии с рис. 1.8,

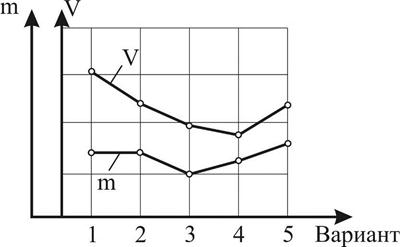

Диаграмма, показывающая изменение массы и объема в зависимости от рассматриваемого варианта, представлена на рис. 1.6.

Рис. 1.6

1.3.3. Оценка условий смазки и выбор способа смазки

передач редуктора

Двухступенчатые редукторы обычно смазываются картерным способом, при этом в корпус редуктора заливается масло, которое при эксплуатации привода периодически заменяется. Такой способ рекомендуется при окружных скоростях колес до 5 м/с и контактных напряжениях s H £ 1000 МПа. Большинство проектируемых студентами редукторов соответствует этим условиям.

Выбранный вариант должен отвечать условию смазки зубчатых колес передач редуктора. Оптимальным считается случай, когда колесо быстроходной передачи редуктора при окружной скорости

V окр = 0,3…12,5 м/с погружено в масляную ванну на глубину (2… …2,5)× m. При этом колесо тихоходной передачи погружается в масло не более, чем на 0,3× da 2 Т . Считают, однако, что при окружной скорости V окр Т ³ 1 м/с в масло можно погружать только тихоходное колесо, при этом смазка быстроходной передачи и подшипников надежно обеспечивается за счет разбрызгивания масла.

В редукторах, выполненных по соосной схеме, в масло погружают оба зубчатых колеса приблизительно на одинаковую глубину.

Колеса конических передач редукторов по схеме 23 погружают на половину зубчатого венца, при этом не рекомендуют доводить уровень масла до величины, соответствующей окунания зубчатого колеса цилиндрической передачи более чем на 0,3…0,35 его диаметра.

На рис. 1.1, 1.2 и 1.5 отмечен уровень масла b 0, отвечающий вышеприведенным требованиям, если объем масла V м в корпусе не противоречит условию

Vм = (0,25…0,5)× Р, (л)

1.3.4. Графическое оформление результатов

по оптимальному варианту.

Первый этап компоновки

Изображение, соответствующее первому этапу компоновки, вычерчивается на миллиметровой бумаге в масштабе 1:1. Желательно каждую проекцию представить на отдельном листе формата А1 с учетом необходимости дальнейшей проработки конструкции редуктора.

2015-03-20

2015-03-20 2315

2315