Эластомеры. Основные особенности этого класса полимеров — очень высокая упругая деформация и малый модуль упругости. Если для металлических материалов упругая деформация составляет около 0,1 %, для большинства полимеров ее значения при нормальных температурах не превышают 2÷5 %, то эластомеры могут растягиваться на 1000 %. Это означает, что при нормальных температурах эластомеры (каучуки) находятся в высокоэластичном состоянии.

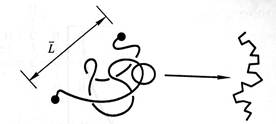

Такая исключительно высокая упругость объясняется тем, что макромолекулы в ненапряженном, равновесном состоянии имеют изгибы, витки, петли (рис. 15.9). Под действием приложенной нагрузки макромолекулы вытягиваются, т. е. первоначальное удлинение происходит за счет распрямления макромолекулы, а не за счет растягивания связей между ее звеньями. Поэтому уже при небольших усилиях достигается значительная деформация, т. е. значения модуля упругости малы.

Рис. 15.9. Схематическая форма макромолекулы

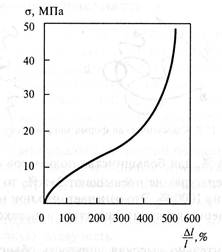

В процессе нагружения, по мере того как макромолекулы вытягиваются, их деформация требует больших усилий. После окончательного распрямления макромолекул деформация реализуется только путем растягивания связей между их звеньями, т. е. определяется силой этих связей, что требует приложения больших напряжений. Это означает, что по мере удлинения изменяется значение модуля упругости эластомера (он возрастает очень сильно — в 1000 раз, примерно от 10 до 10 000 МПа), т. е. материал не подчиняется закону Гука и зависимость между деформацией и напряжением не прямолинейна (рис. 15.10).

Рис. 15.10. Кривая растяжения эластомера

Естественными эластомерами являются натуральные каучуки (НК), их получают из сока растений гевеи бразильской, кок-сагыза, тау-сагыза. Каучуки могут быть также синтезированы. Из синтетических каучуков (СК) наиболее распространены натрий-бутадиеновый (СКБ), бутадиенстирольный (СКС) и др. По своей структуре каучуки являются линейными полимерами. Они отличаются очень высокой эластичностью, однако из-за отсутствия поперечных связей подвержены ползучести, после растяжения сохраняется заметная остаточная деформация. Каучуки являются исходным сырьем для получения резины.

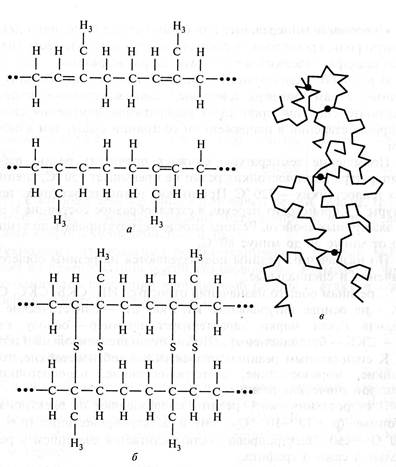

Резины — это продукт химической переработки каучуков, получаемый в результате вулканизации. Наиболее распространенным вулканизатором является сера. В процессе вулканизации (нагрев в парах серы) линейная структура каучука (рис. 15.11, а)превращается в пространственную. Это объясняется тем, что сера, вступая в реакцию с атомами углерода, имеющими до вулканизации двойные связи, соединяет макромолекулы (рис. 15.11, б). При этом появляются точки скрепления (рис. 15.11, в), что препятствует относительному перемещению макромолекул и, как следствие, устраняет остаточную деформацию. Таким образом, при вулканизации термопластичный пластик превращается в реактопласт с пространственной структурой.

Рис. 15.11. Вулканизация каучука: а — натуральный каучук; б — вулканизированный каучук; в — точки скрепления

В зависимости от количества вводимой серы у полимера достигается различная частота сетки и разные свойства. При содержании серы до 5 % образуется редкая сетка и резина получается мягкой, эластичной. При увеличении ее количества твердость резины растет, при 30 % S насыщаются все двойные связи и образуется твердый материал — эбонит.

Помимо каучука (НК или СК) и вулканизатора в состав резины входят:

• противостарители (антиоксиданты) — вещества, препятствующие окислению резины. Они связывают кислород, продиффундировавший в резину (химические противостарители), или образуют защитные пленки, предохраняющие от окисления (физические противостарители — парафин, воск);

• пластификаторы, облегчающие переработку резиновой смеси — парафин, вазелин и др.;

• наполнители — активные (сажа, оксиды кремния и цинка) участвуют в образовании трехмерной структуры и поэтому повышают свойства, инертные (мел, тальк), вводят для удешевления;

• красители минеральные или органические выполняют декоративную роль, кроме того, поглощая коротковолновую часть солнечного спектра, задерживают световое старение резины.

В процессе эксплуатации резиновые изделия подвержены различным видам старения (световое, озонное, тепловое и др.). ц результате старения происходят необратимые изменения свойств Скорость старения в напряженном состоянии выше, чем в свободном.

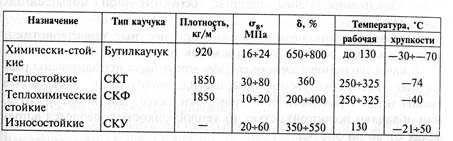

Повышение температуры снижает прочность резин, рабочая температура нетеплостойких резин не превышает 150 °С, специальных теплостойких — 320 °С. При низких температурах (ниже температуры Тс) происходит переход в стеклообразное состояние и потеря эластичных свойств. Резины можно эксплуатировать до температур от минус 30 до минус 80 °С.

По назначению резины подразделяются на резины общего назначения и специальные.

К резинам общего назначения относятся НК, СКБ, СКС, СКИ. НК — на основе натурального каучука, СК — синтетические (последняя буква марки характеризует полимер — основу каучука — СКБ — бутандиеновый, СКС — бутандиенстирольный и т. д.).

К специальным резинам относятся маслобензостойкие, теплостойкие, морозостойкие, светоозоностойкие, износостойкие и электротехнические резины.

Электротехнические резины подразделяют на электроизоляционные (ρ = 1011÷1015 Ом • см) и электропроводящие (ρ = 102÷104 Ом • см). Электропроводность достигается введением в резину угольной сажи и графита.

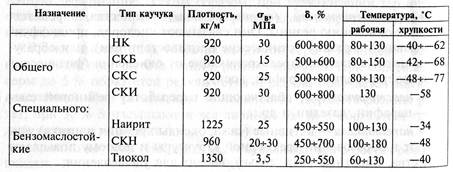

Свойства резин приведены в табл.15.3.

Таблица 15.3. Физико-механические свойства резин

Из резин общего назначения изготовляют ремни, рукава, транспортные ленты, прокладки (низкий модуль упругости определяет высокие виброгасящие свойства) и др.

Технология изготовления резино-технических изделий (РТИ) состоит из приготовления сырой резиновой смеси (сырая резина), прессования для получения необходимой формы и вулканизации, являющейся завершающей операцией.

2015-03-20

2015-03-20 5142

5142