Лекция 20.

Каталитический крекинг (КК) впервые появился в начале 40-х годов XX века в США, в настоящее время это самый массовый процесс получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизельного топлива и сырья для получения технического углерода. КК является базовым процессом в схемах глубокой переработки нефти.

В настоящее время в США работает более 140 установок КК общей мощностью около 200 млн т/год, т.е. 30 % от мощности первичной перегонки нефти. Россия пока значительно отстает в этом отношении и имеет мощности КК, составляющие примерно 6 % от мощности первичной перегонки нефти. Отсюда и разница в глубине переработки нефти: в США она составляет около 85 %, а в нашей стране - около 60 %.

С химической точки зрения КК - это процесс, где оптимально используются ресурсы водорода исходного сырья при частичном выводе углерода и получении преимущественно ароматических и изоалкановых углеводородов.

Сырье для этого процесса оценивается по фракционному составу, по групповому составу и по содержанию примесей.

По фракционному составу. Установки КК работают на трех видах сырья - прямогонном, смешанном и остаточном.

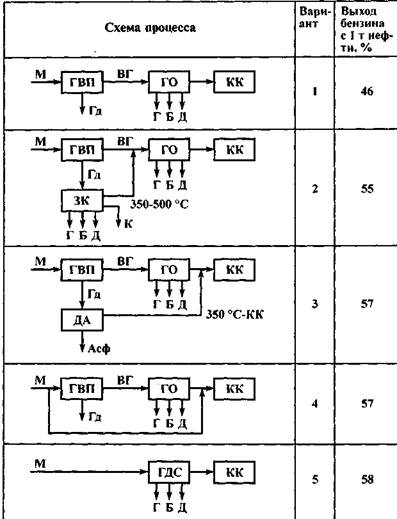

Пять типичных вариантов получения сырья для КК показаны на рис. 1.

• Вариант 1 - это типовая схема получения прямогонного вакуумного газойля (ВГ) с последующей его гидроочисткой и крекингом. В США по такой схеме работает около 80 установок крекинга.

• Вариант 2 отличается тем, что гудрон после ГВП коксуют и фракцию коксования 350-500 °С смешивают с прямогонным вакуумным газойлем до гидроочистки.

• Вариант 3 - аналог предыдущего, но вместо коксования гудрон подвергают деасфальтизации и полученный деасфальтизат (КК - 350 °С), минуя гидроочистку, подают на крекинг вместе с вакуумным газойлем.

• Вариант 4 - это аналог варианта 1 по основному потоку, но часть мазута (10-20 % от ВГ), минуя ГВП и ГО, подается на крекинг, поэтому этот вариант применим для несернистых и малосернистых мазутов.

• Вариант 5 - крекинг только мазута, прошедшего очистку от серы – гидродесульфаризацию.

•

•

Рис. 1. Пять вариантов схем получения сырья для каталитического крекинга:

ГВП - глубокая вакуумная перегонка; ГО - гидроочистка; КК - каталитический крекинг; ЗК - замедленное коксование; ДА - деасфальтизация; ГДС - гидродесульфаризация;

потоки: М — мазут; ВГ - вакуумный газойль; К - кокс; Асф - асфальтены; Гд - гудрон; Г - газ;Б - бензин; Д - дизельное топливо.

На рис.1 возле каждого варианта указан выход бензина (в %) с 1 т нефти при работе по данной схеме. Видно, что минимальный выход - при ведении процесса по первой схеме, а максимальный - по последней, т.е. выгоднее перерабатывать остаточное или смешанное сырье, я это связано с большими трудностями в самом процессе крекинга (увеличение коксования катализатора, отравление его металлами и азотом, рост расхода и т.д.).

Сейчас многие установки, работающие по варианту 1, перешли на крекинг ВГ с концом кипения 550-560 °С, что несомненно увеличивает выход бензина. Много установок переведено на вариант 4 с вовлечением на крекинг до 30 % мазута или деасфальтизата (вариант 3).

Вариант 4 считается новым, быстро развивающимся направлением в технологии крекинга. Только в США таких установок работает около 50 и в Западной Европе - 30. Мазут (иногда гудрон) добавляют к вакуумному газойлю в количестве от 10 до 30 %, если мазут малосернистый; если же он сернистый, то до смешения с вакуумным газойлем его подвергают гидродесульфуризации.

За рубежом широко применяются процессы облагораживания остаточного сырья (мазута или гудрона), добавляемого в сырье крекинга, - процессы деас-фальтизации растворителями, гидрооблагораживания и процесс адсорбционная термодеасфальтизация (АRТ).

Из общего количества установок крекинга в США (140) 52 установки работали с добавлением мазута в сырье, 10 установок - с добавлением рафината деасфальтизации (количество рафината деасфальтизации в сырье - 6-25 %). Эти данные относятся к середине 80-х годов, но они показывают, что деасфальтиза-ционное облагораживание тяжелых остатков уже тогда широко использовалось в технологии крекинга.

Гидрооблагораживание используется двухступенчатое: 1-я ступень - гидродеметаллизация и 2-я ступень - гидросульфаризация.

Из 140 установок каталитического крекинга всего 8 установок работают с подачей гидроочищенного мазута вместе с вакуумным газойлем.

Установки гидрооблагораживания мазута работают под высоким давлением (14-20 МПа) при низких объемных скоростях (0,2-0,7 ч-1) и с расходом водорода 100-300 нм3/т мазута. Выход гидрогенизата (фракция выше 340 °С) составляет на этих установках от 75 до 87 %.

Процесс АRТ был разработан в 1978-1983 гг. специально для облагораживания сырья крекинга путем термодеасфальтизации тяжелого сырья (от мазута до битуминозного органического вещества с коксуемостью до 12 %). В качестве катализатора в этом процессе используется микросферический инертный сорбент на базе каолина, азванный АРТСАТ.

Схема установки подобна крекингу с лифт-реактором системы “UOP”. В лифт-реакторе сырье при контакте с горячим сорбентом испаряется, подвергаясь минимальной деструкции, и это позволяет максимально сохранить водород в жидких продуктах реакции. Деструкции подвергаются, главным образом, адсорбируемые на инертном катализаторе асфальто-смолистые вещества. Процесс позволяет удалить из сырья 90-95 % металлов и 60-75 % серы и азота.

Режим процесса: температура - 450-550 °С, давление 0,1-0,2 МПа.

Таким образом, процесс позволяет получить продукты, среди которых фракция выше 343 °С составляет больше половины, причем в этой фракции мало металлов и она имеет низкую коксуемость, т.е. по качеству близка к вакуумному газойлю. Бензин и легкий газойль по своему качеству подобны таким же продуктам термокрекинга.

Однако, из-за своей громоздкости процесс АRТ не получил широкого распространения (2-3 установки).

По групповому составу сырье каталитического крекинга - предпочтительно парафино-нафтеновое, поскольку оно дает больший выход бензина и меньше кокса. Ароматика в сырье нежелательна, потому что она дает большой выход кокса.

Наиболее коксогенными факторами, характеризующими качество сырья, являются содержание смол и коксуемость. Поэтому содержание смол в сырье ограничивается величиной «не более 1,5 %», а коксуемость - величиной «не более 0,3 %». Но это - для вакуумного газойля; для остаточного сырья нормы на смолы и коксуемость значительно выше, но в этом случае используют специальные широкопористые катализаторы.

Олефины также дают много кокса, поэтому вторичное сырье (в частности, газойль замедленного коксования) добавляют в количестве не более 25 % от прямогонного сырья.

Установлено, что групповой углеводородный состав сырья оказывает существенное влияние на результаты крекинга. В большинстве вакуумных дистиллятов, используемых в промышленности, содержание парафиновых углеводородов находится в пределах 15-30 %, нафтеновых 20-30 %, ароматических 15-60 %.

Примеси в сырье оказывают негативное влияние на активные свойства катализаторов. К ним относятся: асфальтены (смолы), полициклическая арома-тика, металлы и азот. Соответственно их делят на примеси, дезактивизирующие катализатор обратимо и необратимо.

Обратимую дезактивацию вызывают коксогенные примеси - смолы и полициклическая ароматика (выраженные коксуемостью); от них катализатор легко регенерируется выжиганием кокса.

Металлы и азот дезактивируют катализатор необратимо.

Металлы (главным образом, ванадий и никель), откладываясь в порах катализатора, экранируют активные (кислые) центры, снижают его активность, а отложившийся в порах металл способствует газообразованию. При выжиге кокса металл остается в порах, и поэтому потеря активности катализатора все время нарастает. Норма на содержание металлов для вакуумного газойля не более 1,6 мг/кг, а для остаточного сырья -10-40 мг/кг, но в этом случае используются металлостойкие, широкопористые катализаторы, не снижающие своей активности до содержания металла в катализаторе 10 000 мг/кг, т.е. до 1 %.

Из всех соединений азота самыми сильными ядами катализатора являются азотистые основания (анилин, пиридин, хинолин), потому что они нейтрализуют кислые центры катализатора, и он безвозвратно теряет свои активные каталитические свойства. При содержании в сырье 0,2 % азотистых оснований выход бензина (основной показатель активности катализатора) снижается на 4-5 %.

Сера сама по себе вредной примесью в процессе не является, однако способствует коксообразованию (катализирует) этот процесс. Главный же ее вред заключается в том, что при выжиге кокса она образует оксиды серы, отравляющие атмосферу, а также переходит в продукты крекинга, требующие после этого гидроочистки.

Поэтому в настоящее время широко используется предварительная гидроочистка сырья крекинга (ВГ или мазута) до содержания серы 0,3-0,4 %. При этом смол остается 0,3 % и коксуемость снижается до 0,2 %, что в результате дает:

• в 1,5 раза уменьшается количество кокса на катализаторе;

• на 2-3 % увеличивается выход бензина;

• отпадает необходимость гидроочистки продуктов крекинга.

Катализаторы крекинга. В настоящее время используются только цеолитсодержащие катализаторы (ЦСКК), включающие в свой состав от 3 до 25 % цеолита типа «У» в РЗЭ-форме (размер входных окон 0,74 нм, а внутренних полостей 1,2 нм). Матрица ЦСКК - аморфный алюмосиликат или оксид алюминия.

Чистый цеолит не применяется, так как он очень активен, непрочен и дорог, а ввод его в матрицу дает оптимальное распределение кислотных центров (в итоге - лучшую селективность), прочность, термостойкость. Основные показатели свойств катализаторов:

Активность (или индекс активности) - выход бензина в % на стандартном сырье и в стандартных условиях.

Равновесная активность - установившаяся в системе в рабочих условиях активность катализатора.

Стабильность - это свойство сохранять активность во времени. Индекс стабильности - способность сохранять активность в течение 6 ч в стандартных условиях.

Селективность - это отношение выхода бензина к суммарной конверсии сырья, выраженное в процентах (обычно 50-75 %).

Термостабильность - свойство сохранять активность при многократном нагреве катализатора (выжиге кокса).

Паростабильность - свойство сохранять активность при многократном воздействии водяного пара при 750 °С (крекинг идет в присутствии водяного пара).

Прочность на истирание или удар - это потеря массы катализатора в стандартных условиях за определенное время.

Регенерационная способность - скорость выжига кокса, выраженная в г/(л-ч), но обычно - в кг кокса с 1 т катализатора в час, равная 50-80 кг/(т-ч).

Регенерация катализаторов ведется горячим воздухом при температуре 650-750 °С, причем эта температура регулируется количеством дутья при коэффициенте избытка воздуха 1. При этом часть кокса сгорает до СО2 (теплота сгорания 33 МДж/кг), а остальной кокс - до СО (теплота сгорания 10 МДж/кг). Обычно в продуктах горения кокса мольное соотношение СО:СО2 равно примерно 1:1.

В закоксованном катализаторе содержится 1,2-2,0 % (мас.) кокса, а после регенерации - не более 0,1 % (стремятся к 0,05 %).

Катализаторы крекинга непрерывно совершенствуются. По последним данным, в ЦСКК вводят до 40 % цеолита типа Фожазит в РЗЭ-форме или в ультрастабильной деалюминированной форме.

Очень важна вторичная пористая структура ЦСКК, т. к. эти поры (эквивалентный диаметр 100-500 нм) должны обеспечить транспорт больших молекул сырья к цеолитным кристаллам.

Для крекинга остаточного сырья катализатор, кроме всего прочего, должен быть стойким к дезактивации металлами, термо- и паростабильным, давать малый выход кокса и быть дешевым (т. к. растет его расход из-за дезактивации).

Реакции крекинга. Механизм их до конца неясен, но на основании анализа образующихся продуктов качественно можно выделить следующие реакции. Основные реакции:

• крекинг парафинов (дает парафин и олефин);

• крекинг олефинов (дает олефин + олефин);

• деалкилирование АрУ (отрыв или крекинг алкильных цепей);

• крекинг нафтенов (дает циклогексан + олефин без разрыва кольца).

Вторичные реакции (определяют состав конечных продуктов крекинга):

• перенос водорода (нафтен + олефин дают ароматику + алкан);

• изомеризация (алкан дает изоалкан);

• перенос акл ильных групп (бензол + ксилол дают два толуола);

• конденсация бензольных колец;

• диспропорционирование олефинов низкой молекулярной массы.

В схематическом виде основные направления превращения углеводородов при крекинге можно представить следующим образом:

Парафин

Нафтен

Олефин

Алкилароматический

углеводород

Нафтен + олефин

Ароматический углеводород + олефин

2015-03-20

2015-03-20 1380

1380