Сталь – сплав железа с углеродом менее 2,14 %.

Исходные материалы для получения стали – передельный чугун и скрап (металлолом).

Чтобы получить сталь, содержание всех примесей в чугуне надо уменьшить примерно в 10 раз. Для этого примеси окисляют и переводят в шлак.

Выплавку стали производят в сталеплавильных печах различной конструкции, ёмкости и производительности.

Агрегаты для выплавки стали. Самая крупная сталеплавильная печь – мартеновская. Эта пламенная регенеративная печь может вмещать до 900 т жидкой стали. Печь представляет собой ванну из огнеупорных материалов. Сверху имеется свод, в передней стенке расположены окна для завалки шихты, в нижней части задней стенки – летка для выпуска стали. В боковых стенах имеются головки для подачи топлива и отвода продуктов сгорания. Источником тепла является факел, в котором сгорает природный газ или мазут. Газы, образованные при горении, проходят через один из регенераторов (воздухонагревателей), отдавая тепло кирпичной насадке. Воздух для горения топлива подается через нагретый регенератор. Затем с помощью задвижки поток газов направляют так, чтобы остывший регенератор нагревался, а нагретый работал на подогрев дутья.

Для ускорения плавки через свод печи пропущены фурмы для вдувания кислорода.

Производительность печи оценивают величиной съема металла с 1 м2 пода. Этот показатель достигает 10 т/м2; более крупные печи с площадью пода до 100 м2 работают более производительно. Печь выдерживает от 400 до 600 плавок (примерно 8 месяцев), после этого ставится на ремонт. Продолжительность плавки в мартеновской печи от 6 до 12 часов. Выплавляют стали обыкновенного качества, углеродистые и легированные.

Доля мартеновской стали составляет около 50 % от всей выплавляемой в мире стали. В последние десятилетия эта доля снижается, так как новых мартеновских печей больше не строят.

Рисунок 4 – Сталеплавильные печи

Рисунок 4 – Сталеплавильные печи

Кислородный конвертор – второй по величине сталеплавильный агрегат. Он представляет собой грушевидный сосуд (реторту) из огнеупорного кирпича, покрытый снаружи стальным кожухом и подвешенный на опорах. Конвертор может поворачиваться на цапфах, наклоняясь для выпуска стали и шлака. Емкость конверторов – до 400 т жидкой стали, обычно 300 т. Размеры: высота до 9 м, диаметр – до 7 м.

В конверторе окисление имеющихся в чугуне примесей идет за счет продувки жидкого чугуна чистым кислородом (через фурму сверху). Химические реакции окисления протекают с выделением огромного количества теплоты, поэтому ванна очень быстро разогревается. Под фурмой температура расплава достигает 2400 °C. Плавка продолжается всего 40 минут: это самый высокопроизводительный сталеплавильный агрегат. В конверторах выплавляют только углеродистую и низколегированную сталь (содержание легирующих добавок не более 3 %). Слишком высокие температуры способствуют выгоранию ценных легирующих элементов, поэтому иногда легирование производят уже в ковше, после выпуска стали из конвертора. Доля конверторной стали растет; конверторный способ вытесняет мартеновский.

Электродуговая сталеплавильная печь имеет емкость до 300 т. Это камеру из огнеупорного кирпича со съемным сводом. Для загрузки флюсов и легирующих элементов имеется окно; загрузка шихты производится сверху при снятом своде. Для выпуска стали печь имеет огнеупорный желоб. Она может наклоняться благодаря специальному механизму.

Тепло для химических реакций получается от горения трех электрических дуг между графитовыми электродами и шихтой. Печь питается трехфазным током с напряжением 600 В; сила тока до 10 кА. В электродуговой печи можно создать любую атмосферу или вакуум. Электрические параметры легко поддаются регулированию, поэтому в печи можно создать любую температуру.

В электропечах выплавляют высококачественные легированные стали. Плавка длится 6-7 часов; на тонну стали расходуется примерно 600 кВтч электроэнергии и около 10 кг электродов.

Электроиндукционная печь – самый маленький агрегат для выплавки стали. Ее емкость не превышает 25 т. Такие печи часто строят на машиностроительных предприятиях для переплавки собственных отходов.

Электроиндукционная печь – это огнеупорный тигель, помещенный в индуктор. Индуктор выполнен в виде витков медной трубки, через которую под давлением прокачивается вода для охлаждения. Индуктор подключен к генератору переменного тока высокой частоты (от 500 до 2000 Гц). Ток создает переменное электромагнитное поле. Под действием этого поля в кусках шихты, находящейся в тигле, наводятся вихревые токи, или токи Фуко. За счет сопротивления металла прохождению тока шихта разогревается и плавится; расплав интенсивно перемешивается.

В этой печи также можно создать любую атмосферу. Здесь не слишком высокая температура, поэтому нет угара легирующих элементов. Нет графитовых электродов, как в дуговой печи, поэтому лишний углерод не попадает в расплав. В индукционных печах выплавляют высококачественные легированные стали и сплавы, в том числе безуглеродистые.

Этапы выплавки стали. В любой сталеплавильной печи плавка происходит в несколько этапов:

1) плавление шихты и нагрев ванны; в этот период окисляются железо и примеси, и удаляется фосфор;

2) «кипение» ванны: лишний углерод удаляется в виде пузырьков CO, и кажется, что сталь кипит; в это же время идет удаление серы;

3) раскисление – восстановление железа из оксида FeO с помощью более активных элементов (марганца, кремния, алюминия);

4) легирование – добавление необходимых элементов для получения легированной стали; производится в конце плавки или прямо в ковше.

По степени раскисления стали подразделяют на спокойные (полностью раскисленные – ферромарганцем, ферросилицием и алюминием), кипящие (раскисленные только ферромарганцем, они «кипят» в изложнице – это выделяется оксид CO в виде пузырьков) и полуспокойные (раскислены марганцем и кремнием).

Слиток спокойной стали плотный, в верхней части имеется усадочная раковина. В слитке кипящей стали остаются пузырьки газа, усадочной раковины нет. Эта сталь не содержит неметаллических включений и более пластична, так как в ней меньше кремния.

Разливка стали. Выплавленную сталь выпускают в разливочный ковш и разливают в изложницы (чугунные формы) для получения слитков нужного веса и формы. Используется стопорный ковш. Изложницы заполняются сверху или снизу (сифонная разливка). При сифонной разливке одновременно заполняются сразу несколько изложниц. Потери металла в этом случае больше, но качество слитка выше, так как заполнение формы расплавом идет спокойно, без брызг. Застывшие брызги образуют на поверхности слитка твердые частицы – «корольки», затрудняющие его дальнейшую обработку. Углеродистые стали обыкновенного качества разливают сверху, а легированные, качественные – сифоном.

Наиболее экономичным является способ непрерывной разливки стали (рис. 5). Металл из ковша выпускается в промежуточное разливочное устройство, а оттуда поступает в медный кристаллизатор. Кристаллизатор имеет двойные стенки, между которыми прокачивается вода, отводящая тепло от расплава. Проходя через отверстие кристаллизатора, расплавленный металл начинает затвердевать. На выходе частично затвердевший слиток захватывается тянущими роликами и направляется на дополнительное охлаждение водой из форсунок. Скорость вытягивания составляет примерно 1 м/мин. Окончательно затвердевший профиль разрезается на мерные куски с помощью ацетилен-кислородного резака.

Установки непрерывной разливки стали (УНРС) бывают радиального, горизонтального и вертикального типов (по направлению вытягивания слитка). Выход годного продукта при этом способе составляет до 98 %. Слиток имеет плотное, мелкозернистое строение. Может быть получено сечение любой формы:

Повышение качества стали. Повысить качество стали означает уменьшить в ней количество вредных примесей: серы, фосфора и газов.

Способы повышения качества стали:

1) Обработка синтетическим шлаком в ковше. Расплавленный шлак специального состава заливается на дно ковша, затем туда выпускается сталь. Более тяжелый жидкий металл опускается на дно, а шлак всплывает, при этом его частички захватывают неметаллические включения и газовые пузырьки. Кроме того, компоненты шлака связывают серу.

2) Вакуумная дегазация в ковше (или при переливании в изложницу, в другой ковш, в промежуточном разливочном устройстве). При понижении давления над расплавом пузырьки газов поднимаются вверх и уносят с собой оксиды и другие неметаллические примеси.

3) Двойной переплав: электрошлаковый, вакуумно-дуговой, плазменно-дуговой и др. В каждом из этих способов слиток постепенно расплавляется, и расплав проходит по капле через жидкую среду (шлак) или вакуум. Сталь очищается от газов и неметаллических включений. Затем металл снова кристаллизуется. Двойному переплаву подвергают только легированные стали, особо высококачественные.

Внедоменное получение железа из руды. Это наиболее перспективное направление в развитии черной металлургии. Традиционный двойной передел нужно заменить более рациональным процессом.

Причины:

1) Запасы коксующихся углей истощаются.

2) Два вспомогательных производства – получение агломерата и кокса – по капиталоемкости, сложности, вреду выбросов значительно превосходят основное – доменное производство.

3) Необходимы перевозки сырья на все большие расстояния, к мощным металлургическим комплексам, вокруг которых запасы выработаны. (Только КМК и ЗСМК требуют 15 млн т руды в год.) При этом в металлургических центрах нарушена экология.

Выход: постепенная замена доменного и сталеплавильного производства прямым получением стали из руды; а затем – непрерывным металлургическим процессом руда – прокат.

Пока эта задача полностью не решена: есть установки для получения металлизованных окатышей из руды вне домны и есть способы непрерывной разливки и прокатки стали. Дело за «малым» – научиться производить непрерывную выплавку стали. Скорость химических реакций в существующих печах не позволяет это сделать.

Томская область имеет гигантские возможности стать центром добычи железорудного сырья, а возможно – и выплавки стали. Запасы Бакчарского месторождения оцениваются в 12 млрд т. Их хватит на 700 лет добычи. Предполагается разработка методом скважинной гидродобычи; размытая струей воды порода (пульпа) будет подаваться на металлургический завод по пульпопроводу.

Одна из успешно работающих установок для внедоменного получения железа – шахтная печь противотока (рисунок 6). Печь имеет вид шахты, в которую сверху загружаются рудные окатыши. Верхняя часть печи – это зона восстановления. Она нагревается до 1100 °С. В нее подаются газы CO и H2 – продукты конверсии природного газа. Они восстанавливают железо из оксидов, входящих в состав окатышей. Нижняя часть печи – зона охлаждения, куда подается холодный воздух. На выходе из печи получается губчатое железо в виде металлизованных окатышей. Они содержат до 95 % железа, остальное – примеси (марганец, сера, фосфор). Из них в электропечах выплавляют сталь. В такой стали содержится до 0,2 % С.

Есть и другие способы внедоменного получения железа: восстановление в кипящем слое, в капсулах (в виде концентрических слоев) и др.

Производство меди. Медь в природе находится в виде сернистых соединений  , оксидов

, оксидов  , гидрокарбонатов

, гидрокарбонатов  , углекислых соединений

, углекислых соединений  в составе сульфидных руд и самородной металлической меди.

в составе сульфидных руд и самородной металлической меди.

Наиболее распространенные руды – медный колчедан и медный блеск, содержащие 1…2 % меди.

90 % первичной меди получают пирометаллургическим способом, 10 % - гидрометаллургическим.

Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора.

Получение меди пирометаллургическимспособом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Обогащение медных руд производится методом флотации и окислительного обжига.

Метод флотации основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы. Позволяет получать медный концентрат, содержащий 10…35 % меди.

Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700…800 0C в присутствии кислорода воздуха сульфиды окисляются и содержание серы снижается почти вдвое против исходного. Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа  . Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки 1450 0C.

. Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки 1450 0C.

Полученный медный штейн, с целью окисления сульфидов и железа, подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак, а серу – в

. Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300?C. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

. Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300?C. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99…99,5%. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,95%  ).

).

Электролиз проводят в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор  (10…16%) и

(10…16%) и  (10…16%).

(10…16%).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлака, который идёт на переработку с целью извлечения металлов.

Катоды выгружают через 5…12 дней, когда их масса достигнет 60…90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Медь по чистоте подразделяется на марки: М0 (99,95% Cu), М1 (99,9%), М2(99,7%), М3 (99,5%), М4 (99%).

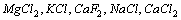

Производство магния. Для получения магния наибольшее распространение получил электролитический способ, сущность которого заключается в получении чистых безводных солей магния, электролизе этих солей в расплавленном состоянии и рафинировании металлического магния.

Основным сырьем для получения магния являются: карналлит, магнезит, доломит, бишофит. Наибольшее количество магния получают из карналлита. Сначала карналлит обогащают и обезвоживают. Безводный карналлит используют для приготовления электролита.

Электролиз осуществляют в электролизере, футерованном шамотным кирпичом. Анодами служат графитовые пластины, а катодами – стальные пластины. Электролизер заполняют расплавленным электролитом состава 10 %  , 45 %

, 45 %  , 30 %

, 30 %  , 15 %

, 15 %  , с небольшими добавками

, с небольшими добавками  и

и  . Такой состав электролита необходим для понижения температуры его плавления (720 0С). Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Магний имеет меньшую плотность, чем электролит, поэтому он всплывает на поверхность, откуда его периодически удаляют вакуумным ковшом.

. Такой состав электролита необходим для понижения температуры его плавления (720 0С). Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Магний имеет меньшую плотность, чем электролит, поэтому он всплывает на поверхность, откуда его периодически удаляют вакуумным ковшом.

Черновой магний содержит 5 % примесей, поэтому его рафинируют переплавкой с флюсами. Для этого черновой магний и флюс, состоящий из  , нагревают в печи до температуры 700…750 0С и перемешивают. При этом неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 0С и магний разливают в изложницы на чушки.

, нагревают в печи до температуры 700…750 0С и перемешивают. При этом неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 0С и магний разливают в изложницы на чушки.

Производство алюминия. Основным сырьем для производства алюминия служат бокситы, содержащие 32-60% глинозема Al2O3. К важнейшим алюминиевым рудам относятся также алунит и нефелин. Россия располагает значительными запасами алюминиевых руд. Кроме бокситов, большие месторождения которых находятся на Урале и в Башкирии, богатым источником алюминия является нефелин, добываемый на Кольском полуострове. Много алюминия находится и в месторождениях Сибири.

Алюминий получают из оксида алюминия Al2O3 электролитическим методом. Используемый для этого оксид алюминия должен быть достаточно чистым, поскольку из выплавленного алюминия примеси удаляются с большим трудом. Очищенный Al2O3 получают переработкой природного боксита.

Основное исходное вещество для производства алюминия - оксид алюминия. Он не проводит электрический ток и имеет очень высокую температуру плавления (около 2050 oC), поэтому требуется слишком много энергии.

Необходимо снизить температуру плавления оксида алюминия хотя бы до 1000 oC. Такой способ параллельно нашли француз П. Эру и американец Ч. Холл. Они обнаружили, что глинозём хорошо растворяется в расплавленном криолите – минерале состава AlF3.3NaF. Этот расплав и подвергают электролизу при температуре всего около 950 oC на алюминиевых производствах. Запасы криолита в природе незначительны, поэтому был создан синтетический криолит, что существенно удешевило производство алюминия.

Гидролизу подвергают расплавленную смесь криолита Na3 [AlF6 ] и оксида алюминия. Смесь, содержащая около 10 весовых процентов Al2O3, плавится при 960 oC и обладает электропроводностью, плотностью и вязкостью, наиболее благоприятствующими проведению процесса. Для дополнительного улучшения этих характеристик в состав смеси вводят добавки AlF3, CaF2 и MgF2. Благодаря этому проведение электролиза оказывается возможным при 950 oC.

Эликтролизёр для выплавки алюминия представляет собой железный кожух, выложенный изнутри огнеупорным кирпичём. Его дно (под), собранное из блоков спрессованного угля, служит катодом. Аноды (один или несколько) располагаются сверху: это – алюминиевые каркасы, заполненные угольными брикетами. На современных заводах электролизеры устанавливаются сериями; каждая серия состоит из 150 и большего числа электролизеров.

При электролизе на катоде выделяется алюминий, а на аноде –кислород. Алюминий, обладающий большей плотностью, чем исходный расплав, собирается на дне эликтролизёра, откуда его периодически выпускают. По мере выделения металла, в расплав добавляют новые порции оксида алюминия. Выделяющийся при электролизе кислород взаимодействует с углеродом анода, который выгорает, образуя CO и CO2.

Первый алюминиевый завод в России был построен в 1932 году в Волхове.

Производство титана. Титан является одним из наиболее распространенных элементов в природе. По распространению в земной коре он занимает девятое место, уступая О, Si, Al, FeCa, Na, К и Mg. Его содержание в земной коре оценивают в 0,6% по весу. Титан входит в состав многих минералов, из которых наиболее важное промышленное значение имеют ильменит (FeTiO3) титаномагнетит (Fe3O4 + FeTiO3) и рутил (ТiO2).

Титановые руды содержат невысокий процент полезных составляющих: ильменит — от 40 до 60% ТiO2, а титаномагнетит от 8 до 11% ТiO2. Для получения титановых концентратов применяются методы мокрой гравитации, электромагнитные методы и чисто металлургический метод, заключающийся в плавке руды и переводе титана в шлак.

Все методы получения металлического титана основаны на использовании рутила в качестве основного продукта сырья. В настоящее время известны следующие, главные методы получения титана:

1. Магниетермический метод, заключающийся в хлорировании ТiO2, получении TiCl4 и восстановлении его магнием. Для получения губки титана с малым содержанием кислорода и азота и некоторых других вредных примесей TiCl4 перед восстановлением подвергается тщательной очистке путем многократной фракционной перегонки с одновременной химической очисткой. Восстановление ТiCl4 производится в специальных реакторах в атмосфере аргона при температуре 700—950°. Губка титана затем очищается от MgCl2 и Mg методом вакуумной дисцилляции или путем выщелачивания. Второй способ значительно дешевле, но приводит к насыщению губки титана водородом до 0,05%. Водород удаляется при последующей плавке губки в вакууме. Вместо магния в качестве восстановителя применяется также и натрий. Это позволяет получать титан в виде порошка и облегчает производство гомогенных сплавов титана.

2. Гидридно-кальциевый метод, основанный на получении гидрида титана и последующем разложении его на Ti и Н2 путем нагрева в высоком вакууме. ОбразующийсяСаО отмывается разбавленными кислотами.

3. Электролизный метод, заключающийся в разложении электрическим током ТiO2 или ТiСl4, (растворенных в расплавленных солях хлоридов и фторидов щелочных и щелочно-земельных металлов, при 700—800° в атмосфере инертных газов.

4.Иодидный метод, основанный на термической диссоциации иодида титана TiJ4, который предварительно получают путем реакции металлического титана низкой чистоты с парами иода.

Первые три метода применяются для производства технического титана, а иодидный для получения титана высокой чистоты, практически свободного от газов и содержащего весьма малое количество других примесей. Основные способы производства технического титана заключаются в использовании магние- или натрие-термического методов.

В 1956 г. в США было произведено 15 тыс. т титановой губки и около 8 тыс. т заготовок, в то время как в 1953 г. выпуск составлял 2 тыс. т. В 1957 г. намечалось получить 30 тыс. т губки. В СССР производство титана резко возрастает с каждым годом.

Для заготовок компактного титана применяют метод иодидного осаждения чистого титана, порошковой металлургии, горячего прессования или прокатки, выплавки в индукционных и дуговых печах. Основным методом в настоящее время является метод однократной выплавки или двойной переплавки в дуговых печах в медной охлаждаемой изложнице плавящимся прессованным титановым электродом под вакуумом или в атмосфере инертных газов. Этот метод позволяет получать слитки металла диаметром до 500 мм и весом до 2,7 т. При двойной переплавке существенно снижается содержание водорода и повышается химическая однородность сплавов. Перспективным является также способ порошковой металлургии, который при производстве проката и изделий сложной конфигурации может оказаться наиболее экономичным и производительным. Этот метод включает прессование, спекание, ковку или прокатку.

Титан и его а + в-сплавы подвергаются ковке при температурах 850—1000°, а а-сплавы при 1100—1150°. Для нагрева применяют муфельные газовые или электрические печи с нейтральной или слегка восстановительной сухой атмосферой для предотвращения водородной хрупкости. Нагрев под ковку желательно производить в две стадии: медленный нагрев до 700° и затем быстрый до температуры ковки. Ковку титана заканчивают при температурах не ниже 780—790°.

Из-за высокой чувствительности титана к надрывам ковку желательно вести постепенно при малых степенях деформации. После ковки рекомендуется производить отжиг при температуре 600—650° в течение 1 часа с последующим охлаждением на воздухе.

В настоящее время производится листовой прокат толщиной от 0,3 мм и выше. В последнее время начался выпуск титановой фольги толщиной до 0,013 мм методом холодной прокатки с последующим отжигом в вакуумных печах. Начинает также широко внедряться горячее прессование различных титановых профилей. Прессование титана рекомендуется вести при более низких температурах и с более высоким удельным давлением, чем сталь, из-за опасности загрязнения титана газами. Титан и некоторые его сплавы можно подвергать также холодной прокатке со ступенчатым обжатием до 50%, горячей и холодной штамповке, гибке, растяжке, высадке и т. д.

Механическую обработку титана и его сплавов по трудности можно сравнить с обработкой нержавеющих хромоникелевых сталей. Применение кислородной резки ограничено из-за сильного окисления кромок, что исключает возможность сварки без последующей механической обработки.

Наряду с механической обработкой одним из перспективных методов резки и подготовки кромок под сварку является дуговая резка в защитных газах. При производстве полуфабрикатов (проката, профилей и т. д.) и изделий из титана и его сплавов необходимо производить очистку поверхности от пленки окислов и пораженного газами поверхностного слоя, резко снижающего способность титана к деформации, особенно при изгибе. Окислы удаляют механическим путем или травлением в расплавленных солях и некоторых растворах кислот.

Механическая очистка (проволочными щетками, дробеструйная, пескоструйная и наждачным кругом) применима для поковок, отливок и листов большой толщины.

В 1956 г. на отечественный листовой технический титан ВТ1 разработаны технические условия ЦМТУ-4754-56. Сортамент технических условий предусматривает поставку листов толщиной от 0,6 до 6,0 мм и размерами от 600 X 1500 до 1000—2000 мм. Слитки, предназначенные для прокатки на лист, выплавляют в дуговой печи методом двойной переплавки. Листы поставляются, мягкими и в протравленном состоянии. Отжиг листов производят при 500—550°. Допускается холодная правка листов после их последнего отжига и травления. На поверхности листов не допускаются трещины и инородные включения, видимые невооруженным глазом. Листы должны быть ровно обрезаны по кромкам и не должны иметь грубых заусенцев. Листовой титан поставляется двух сортов: ВТ1-1 и ВТ1-2. Угол загиба листов толщиной от 0,6 до 1,5 мм и более для ВТ1-1 должен составлять, не менее 130—80° и для ВТ1-2— 120—70°.

При приемке листов обязательно производят наружный осмотр и обмер каждого листа. Механическим испытаниям на растяжение и загиб подвергают каждый лист, из которого вырезают одному образцу поперек прокатки. Для проверки химического состава отбирают пробу от одного листа из группы листов одной плавки (слитка). На поверхность каждого листа наносят марку сплава толщину листа, номер плавки, номер листа и номер партии, клеймо ОТК завода-изготовителя и номер браковщика. Каждая партия листов имеет сертификат.

2015-03-20

2015-03-20 5605

5605