Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

· - нормальные

· - выпуклые

· - вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

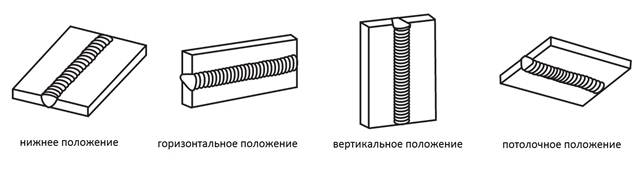

Типы соединений по положению в пространстве:

· - нижнее

· - горизонтальное

· - вертикальное

· - потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

· - сплошные (непрерывные)

2. В настоящее время различают более 150 видов и способов сварочных процессов. Существует классификация сварки металлов по основным физическим, техническим и технологическим признакам. (ГОСТ 19521-74[6])

Основным физическим признаком сварки является вид энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки делятся на три класса:

· Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии - газовая, дуговая, электронно-лучевая, лазерная и др.

· Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления - контактная, диффузионную, газо- и дугопрессовую, кузнечную и др.

· Механический класс: виды сварки, осуществляемые с использованием механической энергии - холодная, трением, ультразвуковую, взрывом и др.

Виды сварки различаются по общим затратам энергии, используемому оборудованию, экономичности, экологичности и др.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса, степень его механизации.

билет 2.

1. агрев и плавление металла при сварке создают внутренние напряжения в металле и его деформацию, вызываемые следующими причинами:

· неравномерным нагревом и распределением температур по сечению и длине сварного соединения;

· литейной усадкой наплавленного металла;

· структурными изменениями металла при охлаждении.

Эти сварочные напряжения и деформации являются собственными или остаточными напряжениями и деформациями металла, так как не зависят от приложения к нему внешних сил, а появляются в результате внутренних сил, возникших от сварки.

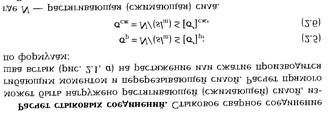

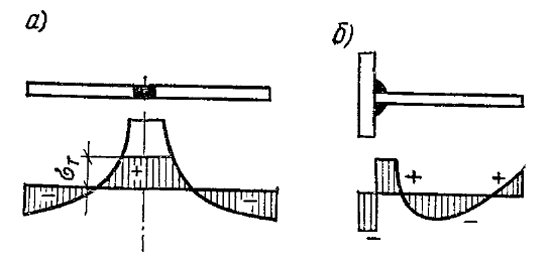

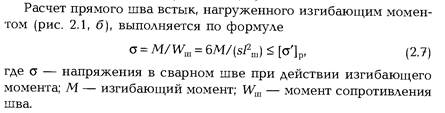

Изменение механических свойств низкоуглеродистой стали в зависимости от нагрева и диаграмма ее зависимости от напряжений показаны на рис. 1. Как видно из рис. 1, а, σв сперва растет от нагрева, а с увеличением температуры резко падает, падает также ат и модуль упругости Е, растет относительное удлинение σ. На рис. 1,6 видно, что с увеличением напряжения сталь деформируется незначительно (удлиняется до 0,2 %) до предела упругости σу. При нагрузке до предела упругости сталь деформируется упруго и со снятием нагрузки восстанавливает прежние размеры и форму. Если же нагрузка будет незначительно увеличена за предел текучести ат, сталь будет удлиняться даже без увеличения нагрузки до 2 %, и эта деформация от 0,2 до 2 % будет уже не упругой, а пластической и останется при снятии нагрузки При дальнейшем увеличении нагрузки пластическая деформация стали будет возрастать вплоть до временного сопротивления ств, после чего сталь разрушится. Деформацию стали от 0,2 до 2,0 % называют площадкой текучести.

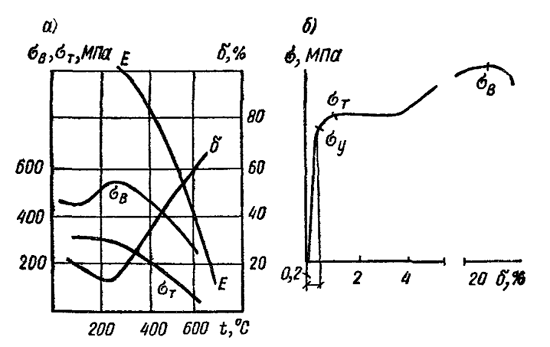

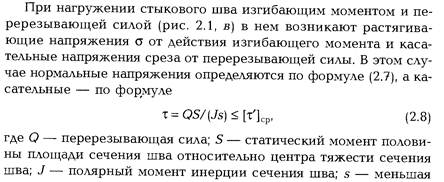

Из приведенных графиков видно, какое большое значение для работы сварного соединения имеют неравномерная температура нагрева при сварке и возникающие при этом нагрузки. Нагрев стали при сварке резко снижает предел текучести, увеличивает удлинение, что вызывает необратимые пластические деформации и, как следствие, растягивающие и сжимающие напряжения в сварном соединении. Процесс этот йдет непрерывно до окончания сварки соединения. На рис. 2 показаны характер деформаций стального листа при нагревании и охлаждении в процессе сварки и возникающие при этом продольные напряжения параллельно оси шва. При небольшой толщиие стали 3—5 мм это сопровождается короблением листа, а при большей толщине коробление из плоскости постепенно уменьшается, но продольная (укорочение) шва и прилегающего металла остаемся. Наряду с продольными деформациями и напряжениями возникают поперечные, вызывающие поперечное укорочение деталей и угловую деформацию.

Рис. 1. Изменение механических свойств стали от температуры (a), oт мгрузкв (б).

Рис. 2. Характер деформации стального листа при сварке стыкового шва: а — удлинение l1, вызванное нагревом при сварке; б — укорочение l2 посла остывания; в — эпюры напряжений при сварке и после охлаждения; l0 первоначальный размер листа; l3 — размер после нагрева.

Возникновению остаточных напряжений и деформаций способствует термическая усадка — уменьшение объема металла шва при его остывании и затвердевании. Усадка измеряется в процентах первоначального объема или линейных размеров: для низкоуглеродистой стали она составляет 2%; для алюминия 1,8%.

Значительную роль в образовании напряжений в металле играют структурные превращения, происходящие при нагреве и затем при остывании металла шва и околошовной зоны. Эти превращения у низкоуглеродистой стали происходят при температуре выше 600°С, т.е. выше температуры предела упругости. Вследствие этого они не сопровождаются образованием напряжений, так как металл находится в пластическом состоянии и при изменении объема пластически деформируется. Возникновение напряжений при охлаждении наблюдается у легированных закаливающихся сталей, ввиду того что распад аустенита с образованием закалочных структур (мартенсита) у них происходит при более низких температурах (200— 350 °С), когда металл находится в упругом состоянии. Превращение в мартенсит сопровождается увеличением объема; прилегающий к нему металл будет испытывать растягивающие напряжения, а участки со структурой мартенсита — сжимающие. Если сталь недостаточно пластична, в приграничных между этими участками районах могут образовываться трещины, и для предупреждения их появления потребуются дополнительные технологические меры.

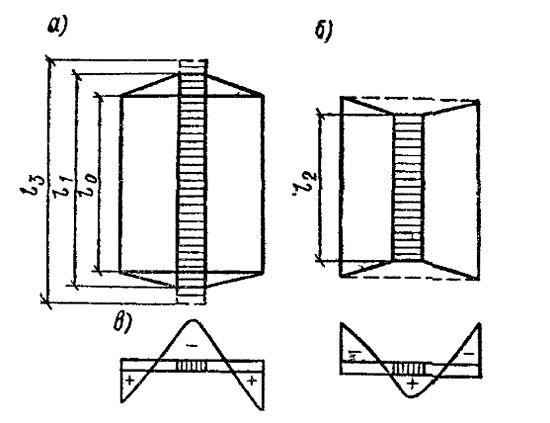

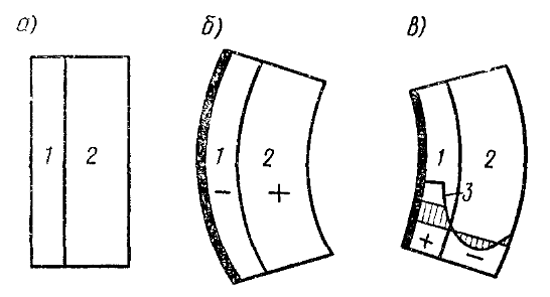

Напряжения и деформации, возникающие от нагрева и остывания стального листа, наглядно можно показать при наплавке с большой скоростью валика на кромку полосы (рис. 3). На рис. 3, 6 видно, как деформировалась полоса непосредственно после наплавки валика еще до его остывания. Под влиянием тепла дуги и наплавки валика кромка удлинилась вместе с прилегающим металлом и заставила удлиниться и изогнуться остальную часть полосы 2, что вызвало в ней напряжения растяжения, а в полосе 1 напряжения сжатия. Эти напряжения вызовут в полосе 1 пластические деформации — после остывания она станет толше и короче первоначальных размеров. Пластические деформации в полосе 1 неизбежны, так как температура ее нагрева более 600°С, следовательно выше предела текучести. По мере охлаждения полосы 1 и валика полоса будет сокращаться, и ей в этом будет препятствовать полоса 2. В результате в полосе 2 возникнут напряжения сжатия, а в полосе 1 напряжения растяжения. На эпюре напряжений они заштрихованы. Незаштрихованнэя часть эпюры характеризует деформацию полосы 1 в пластическом состоянии. Общий вид полосы с наплавленным валиком на кромке показывает остаточные напряжения и деформации, вызванные сваркой. Напряжения в ней уравновешены, сумма напряжений растяжений (-) и сжатий (+) равна нулю.

Рис. 3. Напряжение и деформацни при наплавке валика на кромку полосы: а — полоса; б - полоса после наплавки валика до остывания; в - полоса после остывания с эпюрой напряжений; 1 - часть полосы нагпетая до температуры более 600; 2 - остальная част полосы; 3 - характер остаточных пластических деформации.

Рис. 4. Остаточные продольные напряжения при сварке двух полос (а), при сварке тавра (б).

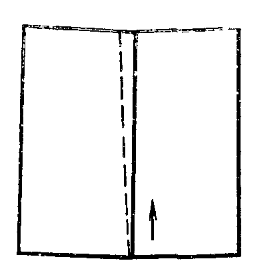

Приведенный пример образования деформаций и напряжений при наплавке валика на кромку полосы характерен и для других конструкций. Если соединить две полосы стыковым швом (рис. 4, а), то в каждой полосе характер напряжений от сварки будет с некоторым допущением такой же, как при наплавке на ее кромку валика (рис. 3, в). Общая эпюра напряжений, приведенная на рис. 4, а, показывает, что в шве и прилегающем металле будут напряжения растяжения, равные пределу текучести, и пластические деформации растяжений, а в основном металле полос, не подвергавшемся нагреву выше 600 °С (температуры предела текучести) — только напряжения сжатия. Распределение напряжений зависит от ширины полос.

Рис. 5. Деформация стыка: из-за неправильной сварки на проход.

Рис. 6. Деформации и напряжения, вызванные неправильной сваркой: а - угловыеые деформации; б — трещина в замкнутом контуре сварки.

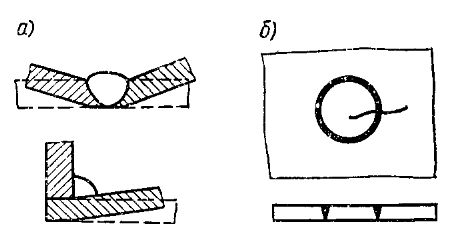

Деформации и напряжения при сварке тавра (рис. 4,6) по своему характеру похожи на деформации и напряжения при наплавке валика на кромку полосы. Однако, так же, как у стыковых соединений, они зависят от толщины и размеров соединяемых элементов, от последовательности и режимов сварки, качества металла и других причин. На эпюре показаны продольные напряжения в тавровом соединении, вызвавшие его изгиб. Неправильная последовательность сварки также может вызвать непоправимые деформации (рис. 5). В результате сварки на проход свариваемые кромки сомкнулись и даже перекрыли одна другую. Большие угловые деформации могут быть вызваны поперечной усадкой стыкового или углового шва (рис. 6, а). Жесткое закрепление свариваемых деталей и образование замкнутого контура является причиной трещин в шве и зоне термического влияния (рис. 6,6), При сварке листовых конструкций, например резервуаров с плоскими днищами, большим дефектом являются «хлопуны» — местные вогнутое iи или выпуклости, достигающие иногда значительных размеров. Они появлякнея вследствие неправильной последовательности сварки швов, слишком большого тепловложення (чрезмерной погонной энергии) и могут быть причиной разрушения конструкции.

2. Исходными данными для проектирования технологического процесса изготовления сварной конструкции являются: чертежи изделия; технические условия и планируемая программа выпуска.

Чертежи содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений - решения, которые были приняты конструктором в процессе проектирования изделия и должны быть приняты к исполнению технологом. Технолог не имеет права вносить изменения в чертежи. Поэтому любому отклонению от чертежа должно предшествовать его исправление конструктором.

Технические условия (ТУ) на изготовление определенного типа конструкций содержат перечень требований, которые предъявляются к материалам, оборудованию и выполнению технологических и контрольных операций. ТУ кратко излагают опыт проектирования, изготовления и эксплуатации, накопленный в данной отрасли производства.

Программа выпуска содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (например, за год). Эти цифры служат основанием для выбора оборудования, технологической оснастки и средств механизации и автоматизации. Кроме того, по программе выпуска производят оценку экономической эффективности этого выбора.

Проектирование предусматривает выполнение сборочного чертежа сварного изделия и составления спецификации только на сборочные единицы и основные детали, входящие в специфицируемое изделие.

3.

БИЛЕТ 3.

1. Основными показателями механических свойств стали и сплавов являются: прочность, упругость, пластичность, а также склонность к хрупкому разрушению.

Прочность определяется сопротивляемостью материала внешним воздействиям. Упругость — свойство материала восстанавливать свои первоначальные размеры после снятия внешних нагрузок. Пластичность — свойство материала не возвращаться в свое первоначальное состояние после снятия внешних нагрузок, т.е. когда появляются остаточные деформации. Хрупкость — способность материала разрушаться при незначительных деформациях. Зависимость между напряжениями и деформациями для того или иного материала может быть установлена только опытным путем. Наиболее доступно и надежно испытание образцов на растяжение при помощи которого устанавливают прочность материала, а также его упругие и пластические свойства]

Помимо этого характеристиками материала являются ударная вязкость и угол при испытании на загиб в холодном состоянии.

Если подвергнуть образец растяжению и через определенные интервалы увеличивать нагрузку, отмечая получающиеся удлинения, то можно построить диаграмму растяжения, представляющую зависимость между нагрузкой и деформацией. Для удобства определяют зависимость между напряжениями и относительными удлинениями.

В первой стадии растяжения — стадии упругой работы (до предела пропорциональности σпц), происходят упругие деформации, пропорциональные действующим напряжениям. После снятия нагрузки образец (изделие) принимает первоначальные размеры. До предела пропорциональности работа стали почти полностью отвечает линейному закону и выражается зависимостью Гука? =??, где E — постоянный коэффициент пропорциональности, называемый модулем упругости при растяжении или модулем продольной упругости. Для стали модуль упругости Е=2,1•105 МПа (2,1•106 кГ/см2), а модуль упругости при сдвиге G=0,81•105 МПа (0,81 •106 кГ/см2).

При дальнейшем увеличении нагрузки пропорциональность между напряжениями и деформациями нарушается — деформации начинают расти быстрее напряжений (участок между σпц и σт).

Последующее увеличение напряжений приводит к такому состоянию, когда в изделии (образце) происходит увеличение деформации при постоянных напряжениях — образование площадки текучести. Этой стадии пластического течения отвечают напряжения предела текучести. Протяженность площадки текучести у стали марки СтЗ составляет примерно 1,5—3%. Наличиеплощадки текучести является положительным фактором в работестальных конструкций.

2. В зависимости от типа производства, особенностей конструкции и оснащенности сборочного цеха сборка может производиться на одном стационарном рабочем месте, к которому подаются все детали и узлы, инструмент и приспособление, либо при перемещении изделия от одного рабочего места к другому: при этом на каждом рабочем месте устанавливается определенная деталь или узел. Кроме того, в зависимости от ранее указанных факторов, существует два вида сборки

- сборка конструкции из отдельных деталей - подетальная методом наращивания

- сборка из отдельных узлов – поузловая, на которые расчленяют конструкцию. В серийном и массовом производстве сборка ведется на специальных сборочных стендах, или в специальных сборочно-сварочных приспособлениях. Они обеспечивают требуемое расположение входящих в узел деталей и точность сборки изготавливаемого узла в соответствии с требованиями и технических условий на сборку. Кроме того, сборочные приспособления обеспечивают сокращение длительности сборки и повышение точности сборки, и улучшение качества готовой сварной конструкции. Собираемые под сварку детали крепятся в приспособлениях и на стендах с помощью различного вида винтовых, рычажных, пневматических и других зажимов, также электродуговой сваркой прихватки.

При выборе способа сварки проводят экономическое сравнение. Для этого производят расчеты стоимости сварки одного погонного метра наплавленного металла по тем показателям, которые зависят от способа сварки. Такое сравнение стоимости одного погонного метра наплавленного металла при различных способах сварки даст возможность сделать вывод о применении наиболее экономичного способа сварки.

Для сварки данной сварной конструкции применяют два способа сварки: РДС с покрытыми электродами и автоматическую сварку под флюсом. Определим стоимость одного погонного метра шва при РДС. Определяем площадь сечения шва при РДС.

3.

2015-03-20

2015-03-20 1221

1221