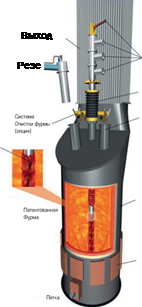

Отличительной особенностью процесса Аусмелт является применение фурмы с воздушным охлаждением. Диаметр фурмы 600 мм, высота 13 м.

Медный концентрат и флюсы непрерывно загружают через отверстие в своде печи в штейно-шлаковую ванну, в которую через фурму подается воздушно-кислородная смесь, воздух, природный газ или пылевидный уголь для отопления печи. Диаметр печи 5 м, высота 11-12 м.Корпус печиоборудован водяным охлаждением снаружи, медными кессонами внутри, футерованными огнеупорным кирпичом. Штейно-щлаковый расплав через узел выпуска массы передается в отстойник – электропечь, в поворотный миксер, или отражательную печь. Выпуск расплава из печи происходит постоянно, из отстойника – периодически. В отстойнике происходит разделение штейна и шлака и предварительное обеднение шлака. Содержание меди в штейне – 40-80%, в шлаке 0,9-2%.

Штейн поступает на конвертирование, а шлак – либо на флотацию, либо в отвал. Газ с содержанием SO2 28-60% после очистки передается на производство серной кислоты.

|

Схема печи Аусмелт

Электроплавка медных концентратов.

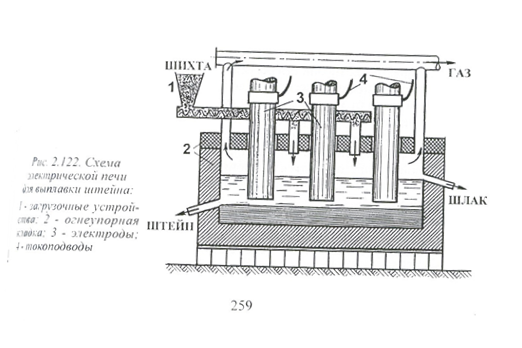

По физическому характеру исходных материалов и химизму процесса плавка медных концентратов в электрических печах аналогична плавке в отражательных печах, хотя условия нагрева материала в этих агрегатах совершенно различны. В отражательной печи шихта нагревается с поверхности за счет тепла печных газов и отраженного тепла стенок и свода печи. В электрической печи материалы нагреваются изнутри за счет тепла, выделяемого при прохождении тока через слой образующегося при плавке шихты шлака и газовый слой между шлаком и погруженными в него электродами.

Основное преимущество электроплавки заключается в концентрации тепла и быстром достижении высокой температуры, что обеспечивает большую гибкость и оперативность процесса, наряду с его высокой тепловой эффективностью.

Электропечь для плавки сульфидных материалов представляет собой тепловую ванну, состоящую из двух расплавленных слоев – штейна и шлака, и погруженных частично в шлаковый расплав шихтовых куч (откосов) твердой шихты. Плавление шихты в печи происходит за счет электроэнергии, преобразуемой в теплоту. Такая печь называется руднотермической.

Руднотермическая печь работает на трехфазном переменном токе. Электрический ток напряжением до 750-800В и силой до 30 кА подводится к печи при помощи 3 или 6 угольных (графитовых) электродов, погруженных в слой шлака. Преобразование электроэнергии в теплоту в руднотермической печи происходит частично в газовой фазе (через электрические микродуги) и частично в жидкой фазе (через сопротивление расплавов).

На современных печах общая глубина ванны достигает 2,3-2,7 метра, в т.ч. шлаковой – 1,5-1,9 м. Более горячий шлак вблизи электрода поднимается вверх и растекается по поверхности ванны. Постепенно охлаждаясь он опускается вниз в межэлектродном пространстве и вновь нагреваясь у электрода поднимается вверх. Скорость циркуляции шлака может достигать 2 м/мин. Циркуляция шлака оказывает определяющее влияние на процессы массообмена, теплообмена, и процессы связанные с плавлением шихты. Тепловой КПД электроплавки составляет 70%. Газы состоят из SO2 и CO2 Извлечение меди в штейн при электроплавке составляет 95-98,5%. Содержание меди в штейне колеблется от 34 до 50%. В шлаке – от 0,5 до 0,9%. Расход электроэнергии на 1 тонну шихты – 350 - 500 кВт\ч.

2015-04-12

2015-04-12 5119

5119