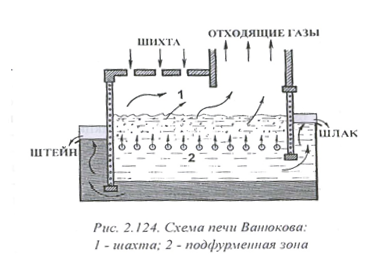

ПЖВ – автогенный процесс плавки сульфидных медных и медно-цинковых концентратов. Процесс плавки разрабатывался под руководством проф.А.В. Ванюкова. Соответственно, агрегат стали называть печь Ванюкова. Для осуществления процесса плавки предложено использовать частично кессонированную печь шахтного типа. Длина печи составляет от 10 до 30 м и более, ширина печи составляет 2,5 – 3 м. Высота шахты – 6-6,5 м.

Отличительной особенностью конструкции печи является высокое расположение дутьевых фурм над подом (1,5-2м). Содержание кислорода в дутье составляет 40-90%.

В печи можно плавить как мелкие материалы, так и кусковую шихту. Шлак и штейн выпускаются раздельно из нижней части ванны с помощью сифонов. Характерной особенностью плавки в жидкой ванне, отличающей ее от всех других процессов, является то, что плавление и окисление сульфидов осуществляется в ванне шлака, а не штейна, и шлак движется в печи не в горизонтальном направлении, как это имеет место во всех известных плавки, а в вертикальном – сверху вниз. Горизонтальной плоскостью по осям фурм расплав печи делится на две зоны – верхнюю, надфурменную, барботируемую, и нижнюю, подфурменную, где расплав находится в относительно спокойном состоянии.

В надфурменной зоне осуществляется плавление, растворение тугоплавких составляющих шихты, окисление сульфидов и укрупнение мелких сульфидных частиц. Крупные капли сульфидов быстро оседают в слое шлака, многократно промывая шлак за время его движения сверху вниз в подфурменной зоне.

Высокая степень использования кислорода обеспечивает простое управление составом штейна и соотношением количеств подаваемого через фурмы кислорода и загружаемых за то же время концентратов. Состав штейна можно регулировать в широком диапазоне вплоть до получения черновой меди. Потери меди со шлаком начинают резко возрастать, когда ее содержание в штейне превысит 60%, поэтому при плавке на штейн увеличивать содержание меди в штейне свыше 50-55% не целесообразно.

При получении же черновой меди в технологическую схему должна обязательно включаться операция обеднения шлаков. Из-за малого уноса шихтовых материалов возгоны характеризуются высоким содержанием ценных летучих компонентов: свинец, рений, германий, мышьяк, сурьма, селен, таллий, причем переход их в возгоны тем выше, чем богаче получаются штейны. Благородные металлы практически полностью переходят в штейн. Выпуск штейна и шлака из печи ведется непрерывно через сифоны. Уровень штейна в печи регулируют таким образом, чтобы он перекрывал переток в штейновый сифон на 100-150мм.

Штейн из печи непрерывно выпускают в миксер, откуда, по мере необходимости, его передают ковшами на конвертирование. Шлак поступает в небольшой отстойник, необходимое время отстаивания – 30-60 минут.

Показатели процесса:

1) Содержание меди в штейне 45-55%

2) SiO2 в шлаке 30-32%

3) Меди в шлаке 0,5-1,6%

4) SO2 в газах 20-40%

5) Содержание кислорода в дутье 60-90%

6) Пылевынос менее 1%

7) Расход условного топлива до 2%.

2015-04-12

2015-04-12 4768

4768