Гидравлические испытания на прочность и плотность

После ремонта все виды оборудования и трубопроводов подлежат гидравлическому испытанию с целью проверки прочности и плотности сварных соединений, отдельных деталей, узлов, блоков, работающих под давлением, а также оборудования и трубопроводов в целом.

При гидравлическом испытании давление должно быть не менее РГ=1,25Рр, где Рр – рабочее давление кгс/см2.

Время выдержки под давлением испытания должно быть не менее 10 минут.

Оборудование и трубопроводы считаются выдержавшими испытание, если в результате последнего не обнаружено разрывов, течи, потения, видимых остаточных деформаций.

Дефектация деталей

После разборки, очистки, мойки, маркировки детали арматуры подвергаются проверке технического состояния, т.е. дефектации, с использованием методов неразрушающего контроля.

Дефектация проводится с целью выявления дефектов, определения пригодности деталей к дальнейшей эксплуатации, определению способа ремонта и уточнения объема ремонтных работ, указанных в ремонтной ведомости.

Применение методов контроля, их объем и последовательность должны быть оговорены в нормативно-технической или технологической документации на ремонт арматуры (ТУ на капитальный ремонт или технологический процесс на ремонт). Однако внешний осмотр должен проводиться перед другими методами.

Внешнему осмотру подлежат все составные части арматуры, кроме тех деталей, которые не допускаются к повторному использованию (прокладки, набивка). При внешнем осмотре особое внимание следует уделять:

Ø местам, наиболее подверженным коррозионному, эрозионному и механическому износу (уплотнительные поверхности затвора регулирующего органа, цилиндрические поверхности штоков, шпинделей, грундбукс, колец);

Ø местам концентраций напряжений (радиусные переходы диаметров);

Ø поверхностям контакта разнародных материалов (направляющие бронзовые втулки).

При подозрении на трещины, поры, расслоения необходимо провести

дополнительный контроль методом, который должен быть указан в нормативно технической или технологической документации (капиллярный, МПД, У.З.К. или другой вид контроля).

После визуального контроля или параллельно с ним проводится измерительный контроль, результаты которого по каждой детали заносятся в карты измерений.

Измерение диаметров составных частей, с целью определения зазоров (натягов) в сопряжениях, проводятся в двух взаимно-перпендикулярных плоскостях в сечениях по длине измеряемых поверхностей, указанных в технологической документации.

На рис.37-40 приведены образцы карт измерений.

В таблице 8.1. приведены отбраковочные признаки, служащие основанием для замены деталей при дефектации. Наличие любого из этих дефектов не допускается.

Обязательной замене подлежит сильфон при выработке 85% ресурса.

При проверке перпендикулярности шпилек, установленных на месте (завинчиваются до сбега резьбы), отклонение от угольника не должно превышать 0,5мм на 100мм длины шпильки.

Цилиндрическая часть шпинделя (штока) должна иметь правильную форму. Допускается конусность не более 0,1мм на длине 100мм, при этом на участке, контактирующем во время перемещения с сальником, конусность не более 0,1мм должна обеспечиваться на всем участке контакта, овальность не более:

Диаметр шпинделя (штока), мм 10-18 18-30 свыше 30

Допустимая овальность, мм 0,02 0,03 0,04

На уплотнительной поверхности шпинделя (штока),

в районе сальника недопустимы:

Ø следы коррозионного разрушения, задиры, вмятины;

Ø биение не более 0,5мм;

По результатам дефектации детали сортируют на три группы:

Ø годные;

Ø требующие ремонта;

Ø подлежащие замене.

Детали каждой группы метят краской различного цвета (например: зеленой, желтой и красной) или другими способами:

При выявлении дефектов, не предусмотренной нормативно технической документацией, решение по их устранению принимается комиссией, назначенной руководством станции.

На основании результатов дефектации составляется документ (акт, дефектная ведомость и т.п.) и определяется продолжительность и стоимость ремонта, содержание и номенклатура по ремонту каждого изделия.

Рисунок 37 – Карта измерений. Корпус[T1].

Рисунок 38 – Карта измерений. Крышка[T2].

Рисунок 39 – Карта измерений. Шпиндель.[T3]

Рисунок 40 – Карта измерений.Проверка посадок деталей задвижки[T4].

|

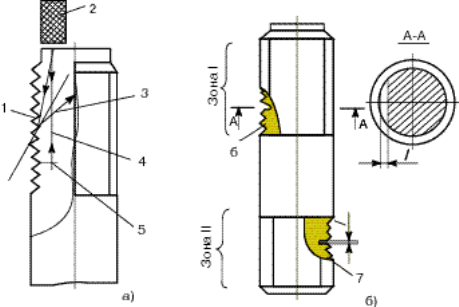

1 – резьба; 2 – искатель; 3 – отраженный сигнал от резьбы; 4 – ход лучей от дефекта; 5 – дефект; 6,7 – искусственные дефекты типа надрезов

Рисунок 41 – Схема прозвучивания шпильки (а) и эталон для настройки скорости развертки и чувствительности (б).

|

| Наименование контролируемых деталей | Место расположения дефекта | Отбраковочные признаки |

| Корпусные детали (корпуса, крышки) | Стенка детали | Любые трещины, свищи, течь и отпотевание при гидравлическом испытании, местная коррозия или раковины гнездового характера глубиной более 10% номинальной толщины стенки. |

| Диски и тарелки задвижек | Уплотнительные поверхности Направляющие поверхности | Риски, вмятины, выкрашивание металла глубиной свыше 0,1 мм. Риски, вмятины, выкрашивание металла глубиной свыше 0,5 мм. |

| Золотники вентилей и клапанов | Уплотнительные поверхности Направляющая часть | Любые трещины, наклеп, вмятины, выработка, раковины любой глубины. Уменьшение диаметра свыше минимального предельного размера, предусмотренного чертежом, появление задиров. |

| Ходовые втулки и шпиндели | Ходовая резьба Грани под ключ | Любые трещины, срывы ниток, смятие ниток, вытянутость резьбы, повреждение более двух смежных или более трех несмежных ниток, увеличение диаметра ходовой резьбы более чем на 5%, скручивание или изгиб в месте расположения резьбы или на ее границе. Притупление одного из углов шестигранника, создающее уменьшение диагонали более 10% номинального размера. |

| Пружины | Наружные поверхности | Потеря упругости пружины с отклонением усилия сверх значения, предусмотренного диаграммой сжатия. Любые трещины или расслоения металла. Глубокая коррозия, когда глубина отдельных раковин превышает 10% диаметра проволоки. |

| Крепежные детали | То же | Повреждения резьбы, смятие граней шестигранника, искривление стержня шпилек более 0,5 мм на 100 мм длины, появление задиров. |

Неподвижные сопряжения характеризуются величиной натяга, определяемого заданной посадкой.

При одном и том же виде посадки действительный натяг в сопряжении, зависит от частоты обработанной поверхности деталей.

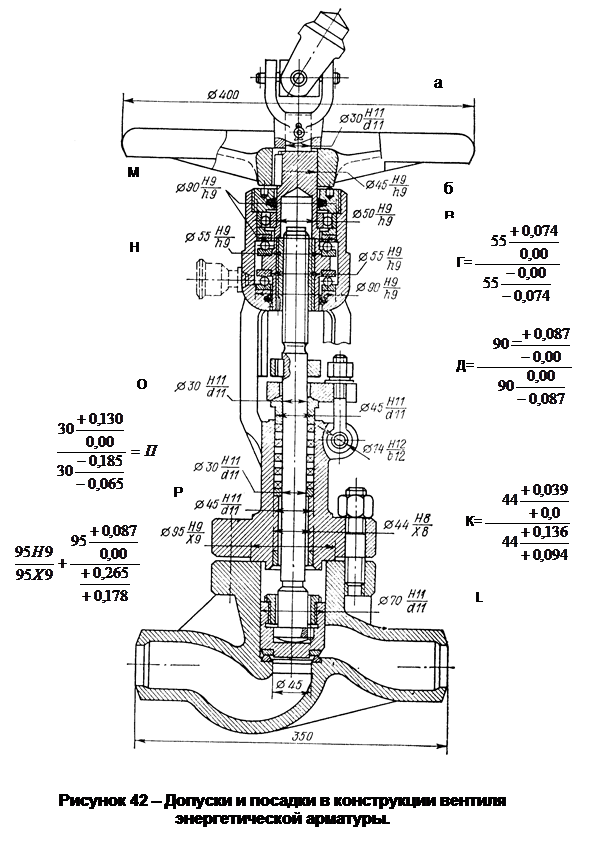

В процессе эксплуатации арматуры под действием передаваемых нагрузок прочность неподвижных посадок уменьшается. Переход посадки из неподвижной в подвижную нарушает прочность сопряжения и приводит к быстрому износу его деталей. Неподвижное сопряжение будет сохранять свою работоспособность до тех пор, пока натяг не станет меньше минимально допустимого для данной посадки. Чтобы продлить работоспособность неподвижных сопряжений, необходимо обрабатывать детали при ремонте в соответствии с техническими условиям. На рис.42 показаны допуски и посадки в конструкции вентиля энергетической арматуры.

|

Контрольные вопросы:

1 Какие виды дефектов вы знаете?

2 Какие методы неразрушающего контроля используют при дефектации деталей арматуры?

3 Какие детали узлы арматуры подвергаются визуальному контролю?

4 Какие требования предъявляются к инструментам и приборам, применяемым при измерительном контроле?

5 Для выявления каких дефектов применяют капиллярные методы контроля?

6 Какпроизводится визуальный контроль?

7 Для контроля каких материалов применяется магнитопорошковая дефектоскопия?

8 В чем заключается сущность радиографического метода контроля?

9 Какие недостатки имеет радиографический метод контроля?

10 Для выявления каких дефектов используют ультразвуковую дефектоскопию?

11 При дефектации арматуры необходимо:

12 В каком случае при ремонте обязательной замене без дефектации подлежит сильфон или сборка сильфона?

13 Какие требования предъявляются к состоянию уплотнительных поверхностей шпинделя и штоков в районе сальника?

14 Какие браковочные признаки имеют ходовые втулки и резьбовая часть шпинделя?

15 Что определяется в дефектной ведомости?

2015-04-12

2015-04-12 3194

3194