Соединение крышки с корпусом арматуры имеет важное значение. Разъемное фланцевое соединение должно быть прочным, герметичным в собранном виде, надежным в процессе эксплуатации

Достоинствами фланцевого соединения являются простота и удобство сборки и разборки, возможность применения прокладок из различных материалов и различных сечений, возможность создания больших усилий затяга для уплотнения соединения, достаточная надежность.

Фланцевые соединения в арматуре низкого давления в основном уплотняются паронитовыми или фторопластовыми прокладками. Во фланцевых соединениях арматуры высокого давления применяют зубчатые прокладки из мягких сталей или никеля.

Герметичность фланцевого соединения в процессе эксплуатации может нарушаться в следствии снижения упругости материала прокладки (особенно в результате теплосмен), температурных деформаций, вызванных изменениями силовых нагрузок.

Для беспрокладочного соединения корпус-крышка шероховатость уплотнительных поверхностей должна быть не ниже, чем по 10-11 классу с обязательным соблюдением плоскостности.

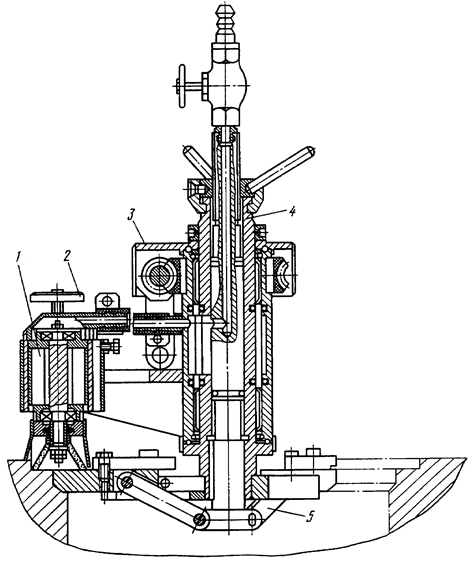

При наличии рисок, вмятин, раковин и неплоскостности глубиной более 0,1 мм уплотнительные поверхности необходимо растачивать и шлифовать (см. рис. 55) при необходимости притирать с проверкой на окраску контрольной плитой.

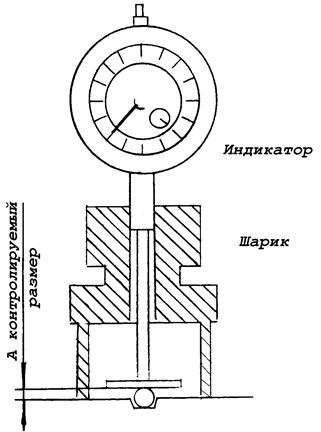

Для обеспечения герметичности фланцевого соединения корпус-крышка необходимо во время ремонта обеспечить требуемую шероховатость уплотнительной поверхности в зависимости от вида прокладки (под фторопластовые прокладки - не ниже 5-го, под спирально-навитые - не ниже 6-го, под стальные зубчатые прокладки - не ниже 8-го класса шероховатости). В случае наличия уплотнительных канавок под кольцевые прокладки необходимо также контролировать их размеры. Контроль осуществляется с помощью шарика определенного диаметра и индикатора часового типа (рис.56). В случае наличия дефектов, производится наплавка и последующая проточка канавок.

|

В таблицах 9.1. и 9.6. приведены вероятные дефекты уплотнительных поверхностей корпуса и крышки задвижки и рекомендуемые способы их устранения.

1 – турбина; 2 – механизм осевой подачи; 3 – механизм вращения; 4 – корпус; 5 – механизм зажима

Рисунок 55 – Приспособление для шлифовки уплотнительных поверхностей арматуры под прокладку.

Таблица 9.6 – Дефекты крышки задвижки и способы их устранения.

| Наименование детали или сборочной единицы | Возможный дефект | Методика контроля | Технические требования | Рекомендуемый способ устранения дефекта |

| Сталь 08х18Н10Т 1 Уплотнительные поверхности. 2 Сварные швы. | Царапины, задиры, вмятины, раковины, эрозионные и коррозионные разрушения, отслоение направленного слоя. Трещины, раковины, выкрашивание металла | Визуальный осмотр с применением лупы 4-х...7-и кратного увеличения. Цветная дефектоскопия, люминесцентная дефектоскопия. Визуальный осмотр. Контроль сварных швов производить в сооветствии с картой контроля. | Уплотнительные поверхности должны удовлетворять техническим требованиям конструкторской документации. На направленной уплотнительнои поверхности допускаются дефекты размером не более 1,0 мм в количестве не более 5 шт. с расстоянием между дефектами не менее половины ширины уплотнительнои поверхности. | Заварка дефектных мест. Заварку следует производить электродами ЦН-6Л ГОСТ 10051-75 с подогревом до 350 °С и последующим медленным охлаждением в сухом песке в случае, если объем выборок не более 8 смЗ в соответствии с ОСТ 5.5166-75, с последующей притиркой и шлифовкой. Дефекты сварных швов в случае превышения их "по размерам и количеству допустимых норм ПНАЭ Г-7-010-89 удалить путем выборок с последующей заваркой и зачисткой.Заварку дефектных мест выполнить электродами ЭА-400/10У (Т) с последующей термообработкой. Допускается замена сварочных материалов в соответствии с ПНАЭ Г-7-009-89. |

|

Рисунок 56 – Измерение глубины проточки под прокладки в корпус задвижки.

2015-04-12

2015-04-12 1701

1701